可复现正面碰撞三向加速度台车的开发*

2016-04-11曹立波崔崇桢白中浩

曹立波,崔崇桢,2,朱 结,白中浩

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.宇通客车股份有限公司,郑州 450061)

2016047

可复现正面碰撞三向加速度台车的开发*

曹立波1,崔崇桢1,2,朱 结1,白中浩1

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.宇通客车股份有限公司,郑州 450061)

针对一般台车碰撞试验只能复现实车碰撞中的X向加速度的问题,开发了一种新型正面碰撞台车。该台车可以安装各种试验车型的车身结构,并将轴距和轮距调整到与实车一致。通过改变台车前部的吸能结构布置形式,可以复现不同的碰撞加速度波形。建立了台车碰撞仿真模型,并进行有限元分析,以模拟实车正面刚性壁障碰撞和40%偏置碰撞试验工况,研究了台车质心高度、前部吸能结构参数与布置形式和刚性壁障形式对X,Y和Z三向加速度的影响。仿真结果表明,该台车可以较好地复现实车碰撞X,Y和Z3个方向的加速度和整车动态特性。利用试制完成的台车进行了正面刚性壁障碰撞试验,结果显示台车碰撞加速度和运动状态与实车基本吻合。

碰撞台车;加速度复现;正面碰撞;偏置碰撞

前言

在实车正面碰撞中,较高的纵向加速度是导致驾驶员头部和胸部损伤的主要原因。同时,碰撞中产生的车体动态特性如横摆、俯仰、侧倾等,都会影响车内乘员的运动状态,进而影响乘员损伤[1]。台车碰撞试验可以复现实车碰撞试验加速度波形,广泛用于测试乘员约束系统的保护效果。目前常用的轨道式碰撞台车主要用来模拟实车碰撞的纵向加速度(X向),不能模拟碰撞过程中的横向(Y向)和竖向(Z向)加速度,从而不能真实地反映整车在碰撞过程中的侧向转动和俯仰运动[2-3],导致乘员损伤情况与实车碰撞中的乘员损伤情况不一致。

因此,本文中开发一种新型碰撞试验台车,可复现实车正面碰撞中的三向加速度,从而更加真实地复现实车碰撞过程。通过台车正面刚性壁障碰撞、偏置碰撞有限元仿真分析和台车正面刚性壁障碰撞试验对该新型碰撞试验台车的效果进行研究。

1 实车碰撞动态特性对驾驶员损伤的影响

在正面刚性壁障碰撞中,整车俯仰运动会对乘员损伤造成影响。表1为某中型乘用车驾驶员在正面刚性壁障碰撞仿真中有无俯仰运动时的损伤对比。可以看出,当考虑俯仰运动后,头部和胸部损伤值都有所下降,大腿力损伤变化较小。由仿真过程分析可知,俯仰运动使车内转向盘和仪表板向前产生一定翻转,增加了头部和胸部与转向盘的距离,驾驶员生存空间相对增加。图1为头部与转向盘距离最近位置对比,可以测量出没有俯仰运动时驾驶员头部与转向盘中心最小距离为20mm,而有俯仰运动时最小距离为36mm,俯仰运动明显增加了驾驶员头部与转向盘之间相对生存空间。同样,对于胸部,有俯仰运动时生存空间也有所增加,其损伤降低。

表1 正面刚性壁障碰撞中俯仰 运动对驾驶员损伤的影响

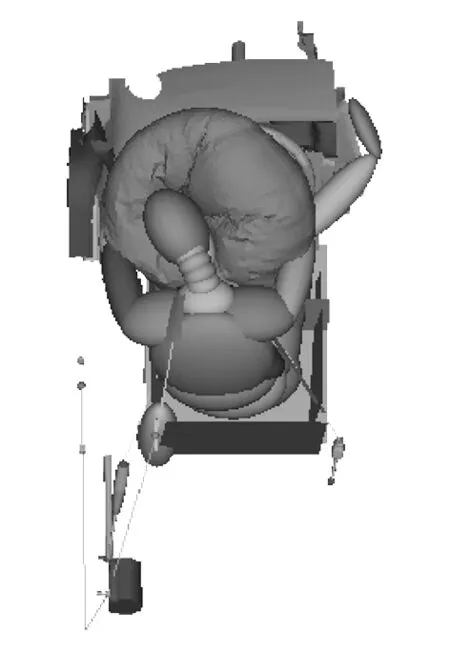

图1 正面刚性壁障碰撞中驾驶员头部位置的对比

图2 40%重叠偏置仿真

而在40%重叠偏置碰撞中,车体产生一定的横向转动和摆动,驾驶员受到较大的Y向加速度,会造成驾驶员头部与气囊接触后向左产生偏转,如图2所示。

使用轨道式台车模拟实车正面碰撞时,台车只能复现X向加速度,不能复现实车的俯仰运动和横向转动,也就不能复现实车碰撞的三向加速度。因此,为提高台车碰撞模拟实车正面碰撞时的准确度,设计一种可模拟实车碰撞三向加速度的台车十分必要。

2 碰撞台车结构设计和仿真分析

2.1 碰撞台车结构设计

设计的新型碰撞试验台车底盘如图3所示,主要包括车架、前碰撞板、前支架、前后轴总成和车轮等。台车底盘总长3 940mm,总宽2 000mm。其中,轴距可调范围是2 450~2 750mm,轮距可调范围是1 450~1 650mm,调节范围可以满足从小型到中型乘用车的需要。将用于制作台车的车身地板与车架横梁通过螺栓连接,车身前围、前门立柱与台车前支架焊接。

图3 台车底盘结构

为调节轴距,台车车架后端设计了滑槽,后轴通过螺栓与车架连接,放松螺栓后可实现后轴的前后移动,从而调节轴距;为调节轮距,车轴设计成半轴式结构,车轮通过法兰盘与半轴连接。半轴一端通过梯形螺纹与车架轴座固定,另一端通过连接套螺栓与中间轴连接,从而可通过放松连接套的螺栓实现半轴的横向移动以达到调节轮距的目的。车轴轴座通过螺栓与车架紧固,轴座与车架之间可以通过增加相应厚度的钢板来调整车架高度和质心高度,也可在车身与车架之间增加垫块来抬高车身高度。

2.2 碰撞台车有限元建模

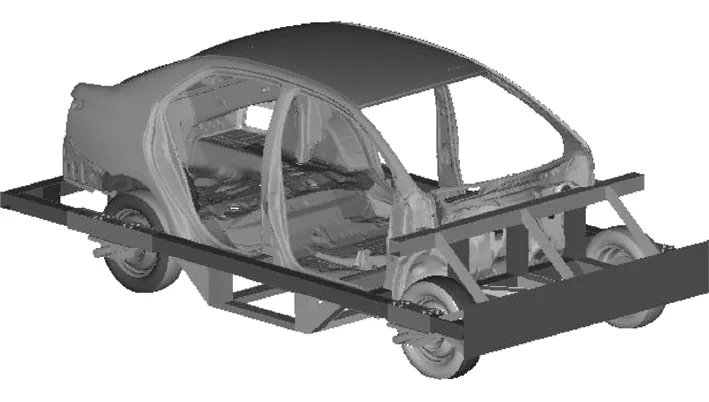

根据三维几何模型建立台车的有限元模型,连接方式主要有spotweld,rigidbody和螺栓连接等。具有预紧力的螺栓采用实体单元建模,通过关键字*INITIAL_STRESS_SECTION来定义预紧力,预紧力大小为校核所得的螺栓最小压力[4-5]。将某乘用车车身按照实际台车结构截掉前端部分结构后与台车车架及前支架通过刚性连接方式固定,台车有限元模型如图4所示。该有限元模型共有单元约59.7万个,其中壳单元57万个,实体单元2.5万个,梁单元2 000个。简化掉某些部件,但在其对应位置加上相应的质量,并附加驾驶员假人质量,调整好的台车模型总质量为1 452kg,与该车实车相当。

图4 碰撞台车有限元模型

2.3 正面刚性壁障碰撞台车仿真

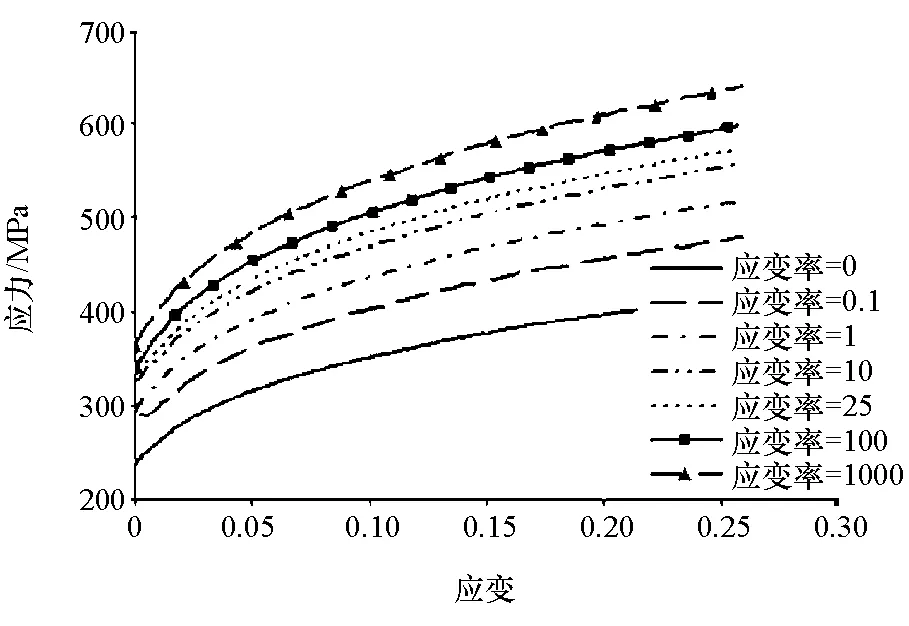

根据该乘用车的质量和质心位置,调整质心与原车一致。为复现实车50km/h正面碰撞中的X向加速度波形,须在台车前端设计吸能结构进行模拟,由于薄壁圆形吸能管破坏模式稳定、变形历时长、吸能效率高且成本较低,因此在台车前端焊接若干直径为115mm的圆钢管进行模拟。圆管材料模型选取*MAT_PIECEWISE_LINEAR_PLA-STICITY,材料特性曲线如图5所示,图中显示了应变率从0~1 000对应的应力应变曲线,可以精确地描述碰撞过程中的应变率效应。

图5 圆管材料特性曲线

该乘用车实车50km/h正面碰撞试验得到的X向加速度曲线如图6所示。为保证台车试验的有效性,台车碰撞加速度曲线应尽量与实车碰撞加速度曲线一致。不仅曲线的走势要基本一致,各主要特征值的大小和出现时刻也要尽量接近,其相对误差一般不超过10%。由图6可知,该乘用车实车正面碰撞试验X向加速度曲线有5个特征峰值。由于碰撞加速度处于最大值(4号峰值)时,假人各损伤参数也已基本确定,后续波形对假人损伤的影响较小,因而台车试验只需重点复现实车加速度上升阶段的波形,5号波峰及其后曲线不必进行准确模拟,但须保证其值小于4号波峰的大小[6]。

图6 实车正面碰撞X向加速度曲线

台车正面碰撞中的总能量即为初始动能:

(1)

式中:m为台车总质量;v初为台车初始速度。

圆管吸能结构在整个压溃变形过程中,总吸能可以通过载荷-位移历程的积分得到

(2)

台车碰撞过程中,为确保台车车体不受损坏,保证试验的可重复性,应使前端吸能结构吸收所有碰撞能量,即

(3)

又根据牛顿定理,有

(4)

将式(4)代入式(3)中可得

(5)

台车碰撞试验初始速度为50km/h,由图6可得,台车碰撞过程中X向的平均加速度为20g,代入式(5)中可得

ΔS=482mm

考虑到圆管吸能结构在碰撞后即使完全压溃也还有100~200mm的剩余长度,因此,在设计吸能圆管长度时,应使其最大长度在582~682mm之间,方能确保碰撞过程中圆管吸能结构吸收完所有碰撞能量。

圆管吸能结构在碰撞过程中所受平均应力为

(6)

(7)

式中:A为吸能圆管横截面面积;d为吸能圆管直径;t为吸能圆管厚度。

台车总质量为1 452kg,碰撞过程中X向的平均加速度为20g,吸能圆管直径为115mm,根据图5,取吸能圆管平均应力值为246MPa,代入式(8),得

t=3mm

因此,碰撞过程中吸能圆管的平均有效厚度应不小于3mm,才能保证吸能圆管充分有效吸能。

对圆管吸能结构进行具体设计时,总的方法就是通过调整圆管的长度来改变加速度曲线中波峰出现的时刻,通过调整圆管的厚度来改变加速度曲线中波峰的大小,各峰值的微调可以通过在圆管前端开诱导孔并调整其参数来实现,使台车仿真输出的X向加速度曲线与实车碰撞基本一致。由图6可知,前4个波峰峰值逐渐增大,因此,设计时应采用若干根长度依次减小的吸能圆管进行模拟,各管的具体长度根据各峰值出现时刻确定,圆管根数与壁厚则根据各峰值大小和各波峰间平均值确定。根据上文中的结论,吸能圆管在碰撞过程中的有效厚度需达到3mm,考虑到圆管壁厚较大时,其刚度较硬,抗变形能力较强,因此,采用“多数少厚”的方法设计吸能圆管,即采用多根壁厚为1.0~2.0mm的圆管进行组合,以保证碰撞过程中吸能圆管的有效厚度达到3mm。吸能圆管布置图如图7所示,采用6根圆管进行模拟,3号和4号圆管长度最长,用来复现实车加速度曲线中的1号波峰;5号圆管用来复现2号波峰,由于2号波峰出现时刻与1号波峰相隔较近,因此5号圆管长度与3号、4号圆管长度也应较为接近;由于3号波峰出现时刻与2号波峰相隔较远,且两者之间平均值较大,因此采用2号和6号两根圆管来复现;最后,4号波峰由1号圆管来复现,由于4号波峰峰值最大,因此1号圆管壁厚应稍厚。

图7 台车正面碰撞仿真模型

根据上述方法,对台车进行50km/h正面碰撞仿真,经多次仿真调试,得到一组较好的方案,此时台车前部吸能圆管参数详见表2,台车碰撞仿真中X向加速度曲线与实车碰撞对比见图8。可以看出,台车碰撞仿真加速度曲线与实车试验加速度曲线走势基本一致,各峰值间波形差异较小。

表2 吸能圆管参数 mm

图8 台车正面碰撞仿真与实车正 面碰撞中X向加速度对比

表3给出台车仿真加速度曲线与实车试验加速度曲线在峰值大小和出现时刻上的差异。由表3可

表3 台车正面碰撞仿真与实车正面碰 撞试验所得X向加速度峰值对比

知,台车仿真加速度曲线2,3和4号峰值与实车试验相应峰值拟合度较高,峰值大小和出现时刻的相对误差基本控制在10%以内。1号峰值模拟时,为配合后续波峰的模拟,导致仿真与实车试验峰值大小的相对误差达到了32.1%,但是相关研究表明,正面碰撞中第一个波峰的大小对乘员损伤的影响较小[7]。总的来说,无论从波形的走势,还是从各峰值的大小和出现时刻来看,该台车仿真模型的加速度曲线与实车试验基本一致。

为研究上述两种波形的差异对乘员损伤的影响程度,分别将台车仿真和实车试验得到的X向加速度曲线输入到某中型乘用车驾驶员约束系统中进行仿真,得到驾驶员主要损伤值和台车仿真相对于实车试验的误差,如表4所示。由表4可知,两种波形下驾驶员损伤值的相对误差均在10%以内。因此,认为台车仿真与实车试验得到的X向加速度曲线之间的波形差异对乘员损伤的影响较小,在可接受范围内,即该台车可有效地复现实车X向加速度曲线。

表4 台车正面碰撞仿真与实车正面碰撞试验所得X向加速度波形差异对驾驶员损伤的影响

图9 台车正面碰撞仿真1,2和3与实 车正面碰撞中Z向加速度对比

Z向加速度主要是通过调节车身高度改变台车的质心位置来模拟。图9为在上述仿真基础上将车身抬高不同高度所做的碰撞仿真得到的Z向加速度曲线与实车试验对比,其中仿真1,2和3分别将车身抬高0,20和40mm。由图可知,Z向加速度波动较大且峰值较低,抬高车身可增加加速度峰值,对台车在碰撞过程中绕Y向的旋转运动影响较为显著。图10为车身抬高40mm时(即仿真3)台车正面刚性壁障碰撞仿真中的运动状态,可以看出台车尾部向上抬起,前轮轮胎压缩变形,产生了一定的俯仰运动。

图10 台车正面碰撞仿真中俯仰运动

2.4 正面40%重叠偏置碰撞台车仿真

2.4.1 偏置碰撞中加速度影响分析

与正面刚性壁障碰撞类似,在台车前部焊接圆管来模拟变形结构。由于偏置碰撞初期主要是可变形壁障压溃变形,而后才是车体结构变形,总体变形量较大,需要的圆管吸能结构长度也较长。当圆管位于碰撞板左侧时,台车会产生绕Z轴的转动和与实车车体类似的横向运动。

图11 吸能圆管及刚性壁布置形式

与实车相比,台车前轮没有转向功能,这在一定程度上降低了车体绕Z轴的转角,所以本文中将左侧刚性壁障斜置,调整斜置角度来改变车体绕Z轴的转动。台车前部圆管吸能结构如图11所示,共采用5根圆管,下部1号、2号圆管较长,用来模拟实车偏置碰撞初期可变形壁障和保险杠变形。上部3号、4号和5号管相对较短,用来模拟实车纵梁等吸能结构的变形。保证车身位置不变,通过调整吸能圆管长度、厚度和布置形式,增加右侧刚性壁来改变X、Y向加速度波形和峰值。

表5列举了4组仿真方案的吸能结构与壁障参数,其中吸能结构参数根据实车X向加速度波峰出现的时刻和峰值初步确定。仿真1和2吸能圆管均在台车左侧且只有刚性壁障1(见图11(a));仿真3和4将5号吸能圆管移至台车右侧,且增加刚性壁障2(见图11(b))。4组仿真X和Y向加速度与实车40%偏置碰撞对比如图12所示。由仿真2,3和4与仿真1的X向加速度曲线对比可知,仿真1的X向加速度波峰出现时刻偏早,后期加速度下降较快,这是因为壁障1正置时,前部吸能结构在台车撞到壁障后产生的横摆运动作用下会较早脱离壁障,导致X向加速度波峰出现较早,下降较快,而仿真2,3和4中壁障1斜角布置后,X向加速度波峰出现时刻与实车更加接近;由仿真3和4与仿真2对比可知,增加壁障2后,5号吸能圆管碰撞后期参与碰撞,减缓了后期加速度下降趋势,与实车更符合。由仿真3和4与仿真2的Y向加速度曲线对比可知,只有壁障1时,Y向加速度后期峰值较大,增加壁障2后,由于车体受到一个反方向的Y向分力,Y向加速度峰值有所下降,且波峰出现时刻与实车更符;对比仿真3和4可以看出,将壁障1的倾角增加到12°时,碰撞过程中车体所受Y向碰撞反力增加,对应的50ms左右的加速度峰值也会增大。

表5 仿真吸能结构与壁障参数

图12 台车偏置碰撞仿真1,2,3和4与实 车偏置碰撞中X和Y向加速度对比

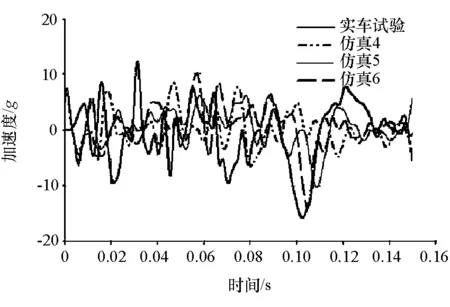

为研究台车的车身高度对Z向加速度产生的影响,将台车车身从最低位置(仿真4)分别抬高20和40mm进行仿真分析,即仿真5和6,Z向加速度曲线对比如图13所示。总体来看Z向加速度波动较大,但抬高质心高度可以增加Z向加速度峰值。

图13 台车偏置碰撞仿真4,5和6与实 车偏置碰撞中Z向加速度对比

图14 刚性壁障俯视图

在上述仿真基础上,综合考虑X,Y和Z三向加速度,经过多次调试确定刚性壁障1的斜角为12°,刚性壁障2的斜角为6°(见图14),且将台车车身抬高50mm时,X,Y和Z三向加速度与实车碰撞对比综合效果较好,此时台车吸能结构和壁障参数详见表6,台车偏置碰撞仿真示意图见图15。

表6 仿真吸能结构与壁障参数

图15 台车偏置碰撞仿真示意图

2.4.2 台车与实车碰撞仿真结果对比

台车与实车偏置碰撞仿真运动状态对比如图16所示,俯视图为车体绕Z轴旋转角度对比,其中实车绕Z轴旋转角度为13°,台车为15°,台车向右产生了一定的旋转和横摆运动,与实车偏置碰撞仿真接近;右侧视图为车体绕Y轴旋转角度对比,其中实车绕Y轴旋转角度为5°,台车为4°,两者仅差1°,这是因为台车前轮没有悬架系统,前部下沉较少。但是总体来看,台车尾部上翘,绕前部刚性壁碰撞点产生了俯仰运动,与实车仿真较接近。

图16 实车与台车偏置碰撞仿真中车体运动状态对比

台车偏置碰撞仿真中X,Y和Z三向加速度曲线与实车偏置碰撞试验中的加速度曲线对比如图17所示。可以看出,台车偏置碰撞仿真中X向加速度波形和峰值与实车偏置碰撞中基本一致,但在70ms后加速度略小,这是因为台车吸能结构溃缩变形模式产生的回弹力较小所致。实车偏置碰撞中Y向加速度较低,峰值约为12g,出现在50ms左右,台车偏置碰撞仿真得到的Y向加速度峰值比实车碰撞小2g,但总体来看波形较接近,峰值和波峰出现时刻也与实车较为一致。在实车偏置碰撞中,车身产生一定的俯仰运动,车体Z向加速度总体较小,但振动较大。台车偏置碰撞仿真基本上复现了实车偏置碰撞中Z向加速度波形。

图17 台车偏置碰撞与实车偏置碰撞中三向加速度对比

从台车偏置碰撞仿真与实车偏置碰撞中加速度对比来看,台车较好复现了实车偏置碰撞中的三向加速度,较好地模拟了整车运动状态,可行性较高。

3 台车正面刚性壁障碰撞试验

3.1 台车碰撞试验准备

按照上述台车底盘结构进行试制,装配完成后的台车底盘如图18所示。

图18 台车底盘实物图

将某乘用车拆解,拆掉发动机总成与附件、前后悬架总成、副车架、前后保险杠和车门等部件,切掉前纵梁、上边梁和发动机舱等乘员舱前部的结构。将车身安放在台车车架上,调整车身高度使其与实车基本在同一位置,按照该乘用车轴距和轮距调节车轮位置,通过焊接、螺栓连接等方法使车身与台车底盘固定。

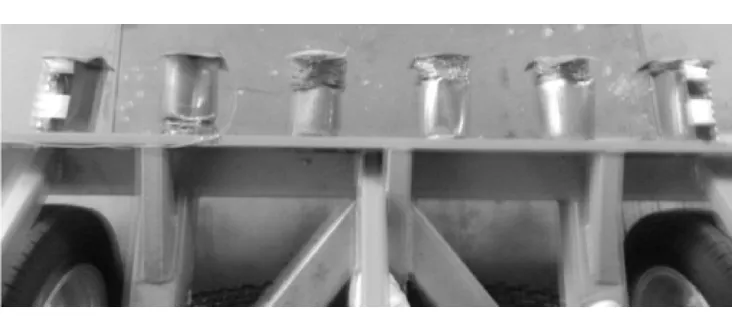

按照台车正面刚性壁障碰撞仿真结果,在台车前端焊接6根吸能圆管,如图19所示。

图19 前部圆管吸能结构

在车身B柱下方位置安装加速度传感器,记录碰撞中台车加速度信号。在驾驶员位置安放第50百分位假人,测试驾驶员损伤和运动状态。采用1 000帧/s的高速摄像仪记录碰撞过程。所有仪器设备安装完毕后,台车总质量为1 458kg。

3.2 碰撞试验结果分析

设定台车撞击刚性壁障的速度为50km/h,实际测得碰撞速度为49.42km/h,满足要求。前部吸能结构变形如图20所示。可以看出,圆管吸能结构产生了良好的溃缩变形,吸能效果较好,且变形量与仿真结果接近。采用CFC 60滤波等级对采集到的数据进行滤波处理,处理后的车身左右B柱平均纵向加速度曲线与实车试验加速度曲线对比如图21所示。可以看出,通过台车圆管吸能结构变形产生的加速度波形和波峰出现时刻与实车加速度基本一致,波峰大小略有差别,台车试验为40g,实车试验为44g。总体来看,台车碰撞较好复现了实车碰撞加速度曲线。图22为台车碰撞过程中每40ms的运动状态截图。

图20 碰撞试验后吸能结构变形图

图21 台车碰撞试验与实车碰撞中X向加速度曲线对比

图22 台车碰撞过程

可以看出,在碰撞过程中,台车尾部向上翘起,与实车碰撞产生的车身俯仰类似。但由于台车没有前后悬架系统,车身与台车底盘是刚性连接,故台车车身产生的俯仰运动略小,可以在后续试验中通过调节车身高度和降低吸能结构高度予以补偿。总体来看,台车较好地模拟了实车俯仰运动状态,与实车碰撞较接近。

4 结论

开发一种新型碰撞试验台车,可以调节轴距、轮距和质心高度。台车正面刚性壁障碰撞仿真和试验结果表明,通过调节质心高度和前部吸能结构参数,该台车可较准确地复现实车碰撞中的加速度和整车运动状态;40%重叠偏置碰撞台车有限元仿真分析显示,该台车较好地复现了实车碰撞三向加速度以及整车动态特性。利用该台车可更准确地研究乘员约束系统对乘员的保护效果。

[1] CHANG J Michael, ALI Mohammad, CRAIG Ryan, et al. Important Modeling Practices in CAE Simulation for Vehicle Pitch and Drop[C]. SAE Paper 2006-01-0124.

[2] 马志雄,朱西产,商恩义,等.一种正面碰撞台车试验系统的开发及应用[J].武汉理工大学学报(信息与管理工程版),2008,30(2).

[3] 戴晓晶.新型台车碰撞缓冲吸能方法研究[D].长沙:湖南大学,2007.

[4] 赵海欧.LS-DYNA动力分析指南[M].北京:兵器工业出版社,2006.

[5] 濮良贵,纪名刚.机械设计(第8版)[M].北京:高等教育出版社,2007.

[6] 颜培岗.组合薄壁圆形吸能管的碰撞波形复现特性研究[D].长沙:湖南大学,2011.

[7] MARK Steve. Effect of Frontal Crash Pulse Variation on Occupant Injuries[C]. Proceedings of the 18th International Technical Conference on the Enhanced Safety of Vehicles, USA.2003.

Development of Sled Capable of ReproducingThree-direction Accelerations in Frontal Impact Test

Cao Libo1, Cui Chongzhen1,2, Zhu Jie1& Bai Zhonghao1

1.HunanUniversity,StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,Changsha410082;2.ZhengzhouYutongBusCo.,Ltd.,Zhengzhou450061

In view of the problem that traditional sled impact test can only reproduce the X-direction acceleration of vehicle body in frontal impact test, a new frontal crash sled is developed, on which various body structures of experimental vehicle can be installed, and its wheel base and track can be adjusted to coincide with the vehicle. By changing the layout of the frontal energy absorbing structure of the sled, a variety of impact acceleration waveforms can be reproduced. A crash simulation model for the sled is built, a finite element analysis is conducted to simulate the frontal rigid barrier crash and 40% overlap offset impact, and the effects of the mass center height, frontal energy absorbing structural parameters and the configuration of the sled as well as the forms of rigid barrier on the accelerations in X, Y and Z three directions are studied. The results show that the new sled can better reproduce three-direction accelerations and the kinematic characteristics of the vehicle and a frontal rigid barrier impact test with the sled made demonstrates that the impact accelerations and motion states of the sled agree well with that of real vehicle.

impact sled; acceleration reproduction; frontal crash; offset crash

*国家863计划项目(2012AA111802)资助。

原稿收到日期为2014年4月16日,修改稿收到日期为2014年9月11日。