高拓展性模块化车身架构的研究和应用

2016-04-11黄向东陈上华曾庆洪袁焕泉杨万庆

黄向东,陈上华,曾庆洪,袁焕泉,陈 东,杨万庆,谢 锋

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

2016172

高拓展性模块化车身架构的研究和应用

黄向东,陈上华,曾庆洪,袁焕泉,陈 东,杨万庆,谢 锋

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

汽车模块化、平台化在国外发展已日趋成熟,在各大车企中广泛应用。本文中在模块化、平台化的基础上,提出了广汽车身跨平台模块化共享架构。构建了跨B/C和跨A0/A级车型平台的两大车型子架构(含常规和新能源汽车),覆盖A00至C级车型的模块套件矩阵,突破多项跨平台/车型的共性关键技术,建立广汽自主车型车身体系架构并实现多种自主品牌常规和新能源车型的投产与上市,取得了良好的经济效益。

车身;跨平台;共享架构

前言

随着经济的发展,汽车销量逐年攀升。汽车市场竞争也越来越激烈,为提高市场占有率,各大车企推出的新车型越来越多,新车的上市速度也越来越快。传统方式下,一款新车型开发需要48个月。而通过汽车平台化、模块化开发的运用可大大缩短汽车开发周期,在平台基础上开发新车型一般只需要18~24个月,甚至更短[1]。

近几年来,国内汽车企业开始认识到平台化、模块化对减少设计、采购和生产投入的好处,开始学习国外车企逐步开展乘用车的平台化和模块化战略[2],也开展了平台化、模块化相关方面的研究[3-5]。

本文中在研究各大车企平台化的基础上,提出了基于广汽G-CPMA(GAC CPMA)的车身跨平台模块化共享架构。基于CPMA的汽车产品开发与制造,对优化资源、快速突破关键核心技术、降低开发与制造成本及技术应用风险、丰富车型谱系、缩短产品开发与上市周期、提高零部件标准化/共享化水平和产品质量与竞争力,具有现实和长久的作用。

1 车身跨平台模块化共享架构思路

广汽跨平台模块化系统架构G-CPMA是由传统的平台共享技术演变而来,图1为演变示意图。此架构是对传统意义上汽车开发与生产平台化理念和技术的深化拓展,即从产品家族规划到各车型平台、重要零部件的开发项目,都整合于G-CPMA技术路线。通过对整车、各系统、各功能模块及其关键和共性技术的正向研发,系统化地形成跨各车型级别/种类可复用的成套领域知识、技术与流程,形成跨车型级别/种类通用共享的标准化零部件模块矩阵及相应工艺,打造跨平台、模块化、可灵活拓展(flexible/scalable)、共线生产的体系架构。

车身跨平台模块化共享架构,即车身模块套件是G-CPMA下的子系统和重要组成部分。

车身跨平台模块化共享架构的目标是在基于G-CPMA战略的产品家族规划的前提下,在每个整车开发项目从总体设计、详细设计到整车集成的各阶段,均充分考虑形成平台、模块矩阵和架构“供体”的贡献率,充分考虑对现有平台、模块和架构的共享率,尽量减少平台、子架构的数量,减少功能相同或相似模块的结构形式和参数规格数量,不断提高标准化、共享化、参数化设计和共线生产的水平。满足平台产品(整车)要求,降低成本、缩短开发周期,同时达成零件共用化及产品个性化最优平衡点。

2 车身跨平台共享架构技术研究

本文中以设计、仿真、试验相结合的方式,开展了白车身模块化关键技术研究与开发,在此基础上提出了跨平台车身共享架构技术。

跨平台共享架构车身平台最大的难点是如何实现高的互换性,除两厢和三厢等传统轿车外,还要满足目前新能源车型动力搭载的需求,同时适用于高H点的SUV、MPV等车型的要求。具体包括:匹配不同的外观造型、发动机、变速器和底盘悬挂系统;不同轴距车型需有良好的人机布置;满足车身基本性能;车身主要零件的通用化、标准化。

车身平台化/模块化涵盖白车身、开闭件及其附件、车身内饰系统、车身外饰和附件系统。本文中主要论述白车身平台化/模块化。

2.1 白车身模块化共享架构技术

同架构下不同平台的车身结构主要差异表现为:(1)不同平台车身轴距和轮距不同;(2)考虑到整车质量和整车尺寸差异以及车身轻量化和燃油经济性要求,不同平台车身的典型截面大小不一样;(3)考虑到不同级别车型产品定位以及布置和轻量化要求,车身前后悬长度不一样。

为解决上述车身同架构下不同平台之间的差异,车身在保证其主体架构相同的基础上,通过调整局部车身结构来满足车身模块化的共享架构要求。

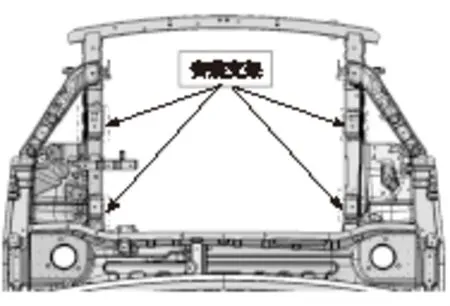

车身共享架构技术主要体现在下车体结构中,而下车体则是通过前机舱、前地板和后地板3个模块来实现。从图2和图3中可以看出,车身在满足不同车型需要时,车身结构变化的总体思路。

图2 白车身跨平台模块化架构示意图

图3 下车体车型拓展示意图

其中前轮心到加速踏板的距离和后座椅到后轮心的距离实现标准化设置,以减少车身的改动,保证平台化中的各种车型都能得到满意的乘员舱空间,同时满足动力总成与底盘的平台化。

轴距的长短通过调整前地板长度来实现,同时对第二排乘员位置进行微调。在设计过程中考虑地板尽可能通用,例如短轴距车型可在长轴距车型地板的基础上增加切边工艺后沿用。

跨平台车身架构需要考虑不同动力总成和底盘总成的布置,表现为悬置安装点和底盘硬点输入。

对于动力总成,本文中思路是以动力总成尺寸最大化原则考虑其布置要求,同架构平台的动力总成包含燃油发动机和混合动力总成,保证其车身悬置安装点一致,发动机在前期规划时就要考虑到平台化要求,保证其悬置位置是固定的,规格是系列化的,如图4所示。对于纯电动车型,由于电机等相关零件无法固定在机舱纵梁上,需增加一个组合支架来安装电器相关零件,而车身纵梁只需要增加相应的支架来安装组合支架即可,如图5所示。

图4 纵梁悬置安装点示意图

图5 安装支架示意图

对于底盘,需考虑多种轮胎选择(即前轮胎包络最大化考虑),合理布置前/后纵梁以满足平台化的前/后轮距可调。对不同的悬架系统,须保证悬架安装结构方式相同或相似,车身只须修改局部零件即可满足安装要求。同架构下的副车架和转向机构与车身安装点设计成一致,这样同平台下车身可以最大限度实现零件的共用。

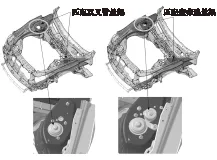

图6所示为前机舱配合麦弗逊悬架和双叉臂悬架切换更改的零部件。图7为后地板总成配合后悬架切换更改的零部件。

图6 麦弗逊悬架与双叉臂悬架切换示意

图7 后悬切换示意

下面将以A/A0架构来阐述车身跨平台架构的应用。

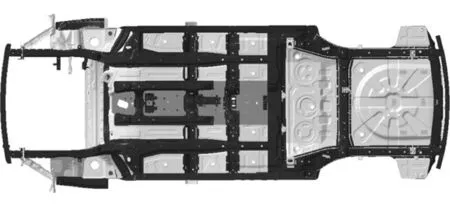

目前A级平台轿车车型为AF,其下车体架构如图8所示,A级平台SUV车型为A28,其下车体架构如图9所示。

图8 A平台轿车下车体架构

图9 A平台SUV下车体架构

从图8和图9可以看出,SUV车型下车体主体梁架结构基本沿用AF车型,采用了新型六纵六横骨架结构,在碰撞过程中,使车身更好地传递力和吸收能量。考虑到SUV车型质量有所增加,为满足碰撞性能要求,机舱纵梁和前地板纵梁截面适当增大。前地板面板与座椅横梁沿用AF,其余零件做适应性修改以满足布置和性能要求。

此平台兼顾多种系列发动机(目前搭载1.6L,1.3T,1.5T等),匹配多种变速器总成如WDCT/DDCT,CVT,RMT和MT等,同时通过修改发动机悬置支架可满足纯电动/混合动力的机舱布置,底盘方面前悬架满足麦弗逊悬架和双叉臂悬架的配置要求,后悬架满足多连杆悬架和扭力梁悬架配置要求。发动机悬置、转向机构和副车架在车身安装点保证一致,安装点结构强度可通过重新开发部分零件来满足要求,满足机舱最大化通用要求,机舱内蓄电池等较大的零部件布置和基本的线束和管路走向也保持一致。

图10 前地板总成分块模式

考虑到A0平台与A平台为同一架构,因此前地板需要考虑不同车型轴距变化,两驱/四驱车底盘和动力零件的布置空间要求。设定合理的前防火墙到前轮心距离,基于平台考虑,前排座椅横梁位置基本不变。考虑平台车型中零件通用化,将前地板设计成分体式,即前地板总成由左右地板和中通道总成焊接而成,如图10所示。此结构可通过更改中通道截面尺寸实现平台车型轮距的调整,以及通过调整中通道和后排座椅横梁结构来满足不同底盘配置需求,如图11所示。

图11 四驱车型切换示意

基于A/A0架构基础上,从A平台向下拓展,开发出A0平台车型,如图12所示。

图12 下车体平台轴距演变示意

表1为下车体平台轴距演变说明,从表中可以看出,A0平台是在不更改A平台总体架构基础上演变而来,通过缩短轴距和调整轮距与前后悬长度来实现,沿用其前纵梁总成、前围板总成、前座椅前横梁、中通道加强板等零部件,修改沿用其前地板本体、中通道本体、前地板纵梁等零部件,后悬车身安装结构沿用A平台扭力梁安装结构。其余零件根据底盘硬点、总布置、人机工程学和造型等需求重新开发。

表1 下车体平台轴距演变说明

A0平台规划之初就考虑传统车型和纯电动车型车身结构共用和同步开发。纯电动车型由于需要布置大容量电池结构,电池包安装在前后地板下方,故需要修改车身下车体相关零件来满足电池布置的要求,如图13所示。

图13 纯电动车型演变示意

由图13可见,纯电动车型可以通过修改前地板、中地板和后排座椅上、下横梁等零件来满足电池包安装要求,如图13(a)中深色区域所示,也可以通过局部修改机舱纵梁、前地板纵梁、后地板下横梁等零件来满足电池包的安装要求,如图13(b)中深色区域所示。具体开发过程中,可根据不同电池包结构来选择开发方案。

2.2 白车身跨平台架构的灵活生产技术

平台化/模块化车身满足共线生产要求是其先进性之一。车身跨平台结构中需要考虑到生产工艺的共线问题,即灵活生产技术。不同的车身平台 可在同一生产线上生产,以达到生产成本的最小化。

本文中主要从生产规划和产品设计两方面实现设计和制造之间工艺技术对接的标准化,主要技术内容如下。

(1) 固化焊装、涂装和总装工艺流程,确定跨平台车型工艺策略和生产纲领,把工艺思路和约束放到产品设计中,如图14所示。

图14 固化工艺流程

(2) 深度拓展关键工艺、工序的平台应用空间。对吊挂式、支撑式发动机设计通用性合装方法和工装;对车身采用扩展性和容量更大的主拼形式和工装(能扩后的主拼形式);对顶盖、门槛梁等重要零件投入和预安装方式与工装进行统一等;焊装主拼线采用“伺服柔性单元+快速插接”的综合形式。工装柔性化拓展如图15所示。

图15 工装柔性化拓展

(3) 车身设计采用模块化分块结构以提高扩展性,最大限度实现下车体的基准点系(reference point system, RPS)与主控点(main control points, MCP)一致,如图16所示。

图16 下车体总拼定位点和支撑面示意图

图17为GA5与GS5共线用托盘示例。通过平台化设计,GA5与GS5实现共线生产(共用托盘、定位夹具等),提高生产效率,有效降低成本。

图17 GA5与GS5共线用托盘示例

高度灵活的平台工艺规划和共线生产技术,确保了轴距在2 500~3 000mm之间的车型在焊装、涂装和总装车间共线运输、生产、移载和检测,并实现了工装设备的最大化共用(跨平台车型焊接设备共用率达到91%),跨平台车型在工艺流程不变的情况下,削减车身主焊线瓶颈工时9s。

3 结论

在平台化/模块化的基础上,本文中提出了广汽车身跨平台模块化共享架构,具有高拓展性的特点。构建了跨B/C和跨A0/A级车型平台的两大车型子架构,通过A/A0架构详细说明了车身跨平台架构的应用。开发出覆盖A00~C级传统车和新能源车适用的车身模块套件,包括可根据不同车型的轴距、轮距设计做适应性调整、适用于不同悬挂系统的平台化前机舱总成、前地板总成和后地板总成;形成具备较高被动安全性能、刚度强度水平、轻量化水平与材料利用率的相似结构件组合技术。

在G-CPMA的指导下,目前已经成功应用于C级车(GA8)、B级车(GA5、GA5REV、GA5HEV、GA6、GS5、GS5S)、A级车(GA3、GA3S、GS4)等车型(包括轿车、SUV和新能源车型)。全系车型均达到C-NCAP五星级碰撞安全性。此技术的应用,整合了现有平台,减少了子架构数,也大大缩短了新车型的开发时间,车型衍生性强,不同级别车型可共线生产,有效降低制造成本并提高生产效率。

[1] 袁焕泉.车身平台开发与关键技术研究[J].大众汽车,2014,20(8):32-36.

[2] 王君,莫冬秀.乘用车开发平台化模块化的浅析和构想[J].装备制造技术,2014(6):154-156.

[3] 鞠晓峰.车身平台化开发策略研究[J].汽车技术,2012(2):7-10.

[4] 沈建东,王镝.车身平台架构集成开发应用研究[J].汽车技术,2013(1):34-37.

[5] 马钧,任云.整车企业产品开发战略发展趋势-基于平台的模块化发展战略[J].上海汽车,2010(1):36-40.

[6] 杜淮林.浅谈车型架构的规划方法[J].上海汽车,2010(5):28-31.

Research and Application of Highly Extensible Modular Body Architecture

Huang Xiangdong, Chen Shanghua, Zeng Qinghong, Yuan Huanquan,Chen Dong, Yang Wanqing & Xie Feng

AutomotiveEngineeringInstitute,GAC,Guangzhou511434

Vehicle modularization and platform sharing are getting matured increasingly in foreign countries and more widely applied in major vehicle enterprises. On the basis of modularization and platform sharing, the shared architecture of Guangzhou Automobile Corporation (GAC) vehicle body cross-platform modularization is presented in this paper. The sub-architectures of two major vehicle models (including both conventional and new energy vehicles) for cross-B/C platform and cross-A0/A platform have been constructed, covering a modularized component matrix from A00 class to C class vehicles. Breakthroughs have been made in several cross-platform / cross-model common key technologies. The body framework of GAC own brand vehicle has been established, by which the production and sales of various GAC conventional and new-energy vehicle models have been realized, achieving great economic benefits.

vehicle body; cross-platform; shared architecture

原稿收到日期为2015年7月28日,修改稿收到日期为2015年11月20日。