一种微小型电动舵机设计仿真与试验

2016-04-10杨超凡聂振金

杨超凡,聂振金,郭 鹏

(北京精密机电控制设备研究所,北京,100076)

一种微小型电动舵机设计仿真与试验

杨超凡,聂振金,郭 鹏

(北京精密机电控制设备研究所,北京,100076)

为满足微小型导弹用舵机体积小、质量小、响应快的特点,设计了一种高可靠性、高灵敏度、低成本、小型化的电动舵机伺服系统。经建模仿真和试验验证,该系统满足快速性、线性度、频带宽度等方面的指标,为舵机小型化设计及导弹微小型化设计奠定基础。

微小型;电动舵机;建模仿真;实验验证

0 引 言

现代军事侦查多采用体型小、价格低廉的无人机,由于载重能力有限,缺少专门的武器,小型无人机在发现目标后不能及时对其进行有效打击,从而丧失主动权,而打击目标也可能是廉价的伪目标。因此,低成本、微小型导弹成为无人机的最佳武器。同时,低成本微小型导弹也适合单兵携带、车载、小型直升机挂载,甚至在海洋护航打击海盗快艇和反无人机方面具有一定的潜力[1]。近年来,美国已拥有一系列小型化弹药,包括微小型导弹、制导火箭弹、制导炸弹等,中国在弹药小型化道路上也取得了一定的成果,但与美国还有很大的差距。

本文提出了一款高可靠性、高灵敏度、低成本、小型化的电动舵机伺服系统。舱体内需要装入4个独立舵机,由于其性能指标高、体积小且四路分舵,从而增加了舵机设计研制的难度。

导弹用舵机工作时接收信号主要分2种[2]:a)导引头指令信号:低频大幅值,要求位置跟踪良好,有较小的位置回环宽度;b)自动驾驶仪姿态控制信号:高频小幅值,要求舵机快速性较好,小角度、高频率位置跟踪能力强,有良好的动态性能,即带宽指标较高。

本文所设计舵机的性能指标如下:在0.2 N·m/(°)的弹性负载下,3°阶跃响应上升时间不大于30 ms;1°,25 Hz正弦指令,幅频衰减大于-3 dB,相频衰减大于-90°;在0.1 N·m/(°)弹性负载下,15°,0.05 Hz正弦指令跟随位置回环宽度不大于0.1°。

1 电动舵机工作原理及方案设计

1.1 电动舵机工作原理

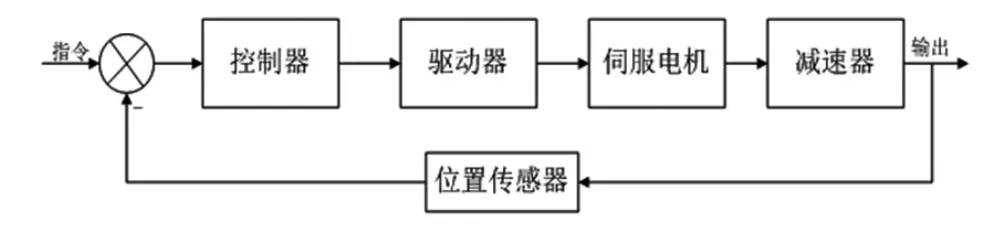

电动舵机系统由舵机控制器、驱动器、电动舵机组成,其中电动舵机由伺服电机、减速器及位置传感器构成。电动舵机是导弹等制导武器的执行系统,根据弹上计算机发出的指令,由舵机控制器根据指令信号分析运算,输出相应的电信号给驱动器,驱动器经放大驱动伺服电机转动,电机经减速器带动输出轴转动或作动杆平动来实现带动舵面转动或推动发动机摆动,经位置传感器反馈形成位置闭环的伺服系统,如图1所示。

图1 电动舵机系统工作原理

1.2 电动舵机总体方案设计

根据设计要求,实现小直径舱体内装入4个舵机使舵机结构小型化成为必然。

在电动舵机设计时,电机和减速器分开设计,必须选用工业上的成熟产品实现低成本。由于外形尺寸限制,要实现小体积、高比功率就意味着要选用比功率高的直流无刷电机,电机的体积小、功率高必然导致电机转速高,根据设计要求选用功率为12 W,空载转速26 600 r/min,额定转速21 700 r/min,额定转矩5.44 mN·m的电机。

减速器依托现有工业产品进行设计,电机的高转速、低扭矩输出要求设计较大减速比的减速器,在有限空间内实现大减速比增加了设计难度。根据现有产品样本,通过选型计算及综合设计计算,行星减速器、蜗轮蜗杆减速器、谐波减速器在减速比较大时,传动效率低,体积较大,不能很好地满足设计要求,这3种减速器共同的缺点是不利于在小直径圆筒内设计布局。丝杠传动效率高、承载能力强、体积较小,属细长体,更适合在小直径圆筒中布局,最终选择滚珠丝杠作为主要传动减速结构,提高了减速比及传动效率。由于要实现的减速比约为530,故增加两级齿轮减速,为了保证传动效率,丝杠减速部分尽量分配较大的减速比,传动原理如图2所示。

图2 舵机传动原理

设计结构要综合考虑空间利用率、加工工艺性及装配工艺性。为了方便装配,结构模块清晰,可减少舵机轴向长度,使电机和丝杠平行放置,增加了丝杠角接触轴承之间的跨距,使轴承体积减小。为了减小电机安装后退量,将电机和齿轮减速设计成独立减速结构,使丝杠减速成为独立组件,装配思路清晰,机加工艺可以大大简化,降低了成本。为了节约空间,使整个结构更紧凑,采用直线型电位计测量丝杠螺母平动,实现位置闭环。丝杠和电机均为细长体,因此采用板片直线型电位计作为位置传感器更节省空间,使整体结构更紧凑。但由于电位计测得的不是输出轴实际的摆角,与实际输出角度还有因传动间隙导致的偏差,因此要控制好最后丝杠螺母与拨叉之间的传动间隙,根据设计计算完全满足设计要求。

利用Creo2.0软件三维建模,舵机整体结构、四路舵机装舱结构如图3所示。

图3 舵机结构布局

2 舵机数学建模

2.1 电机数学模型

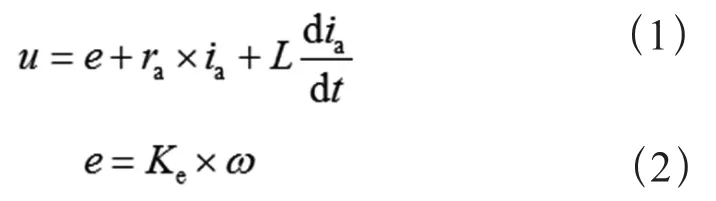

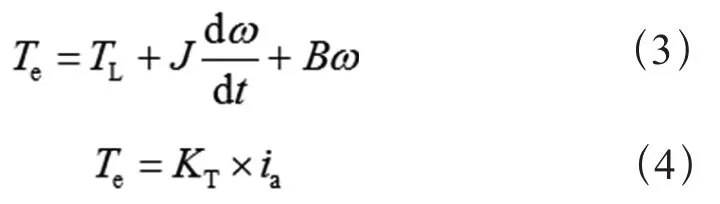

电机定子电压平衡方程[3]:

电机转子力矩平衡方程:

式中 u为相电压;ia为相电流;ra为绕组平均电阻;e为绕组反电动势;ω为机械角速度;Ke为反电动势系数;KT为转矩系数;Te为电磁转矩;TL为负载转矩;B为粘滞阻尼系数;J为电机转子及负载的转动惯量;L为电机电感。

对式(1)~式(4)进行拉普拉斯变换,并令全部初始条件为零,联立并整理可得电机角速度传递函数:

式中 G1(s)为电压-角速度传递函数;G2(s)为负载转矩-角速度传递函数;La为绕组平均电感。

由式(5)~(7)可得出直流电动机的动态结构,如图4所示。

图4 直流电机的数学模型

2.2 传动机构数学模型

传动机构分为:齿轮传动和丝杠传动。齿轮传动为两级传动,减速比分别为

式中 i1为第1级齿轮减速比;i2为第2级齿轮减速比;z1为第1级减速小齿轮齿数;z2为第1级减速大齿轮齿数;z3为第2级减速小齿轮齿数;z4为第2级齿轮减速大齿轮齿数。

丝杠传动原理如图5所示,齿轮转动带动丝杠转动,由于丝杠螺母转动被限,从而螺母平动带动拨叉转动,实现转动减速输出。

图5 丝杠减速原理

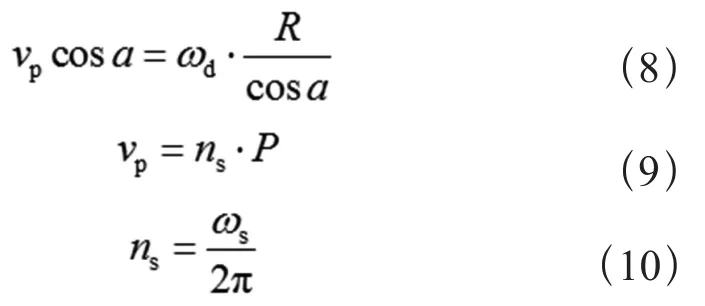

丝杠导程为P,转速为ns,角速度为ωs,螺母平移速度为vp,输出轴与丝杠距离为R,角速度为ωd,当输出轴偏离零位角度为α时,运动分析可得:

由式(8)~式(10)可得丝杠减速比is:

由于舵机工作角度α最大不超过15°,则tan2α≤0.07,而舵机实际工作主要角度在3°以内,此时tan2α≤0.002 7,因此式(11)可简化为本舵机丝杠导程P=1 mm,拨叉半径R=18 mm,综上可得总传动比为i=i1.i2.is=530.7。

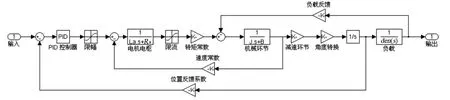

2.3 舵机系统建模

利用Matlab中Simulink建模,根据电机参数搭建电机模型,在此基础上构建整个闭环系统,调节PID参数使系统满足设计要求。舵机系统如图6所示。

图6 舵机系统

3 仿真与试验

3.1 系统仿真

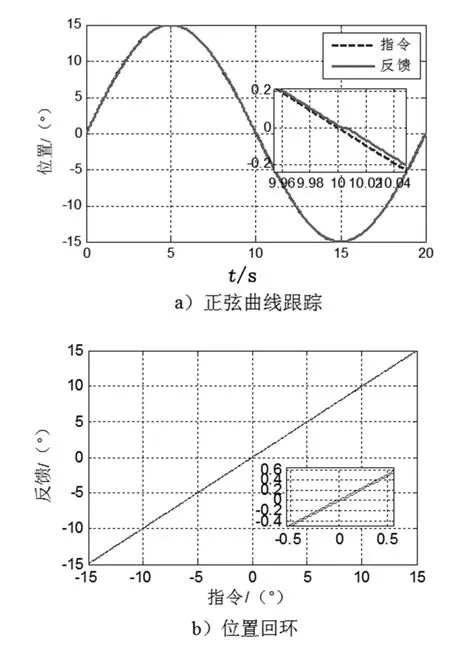

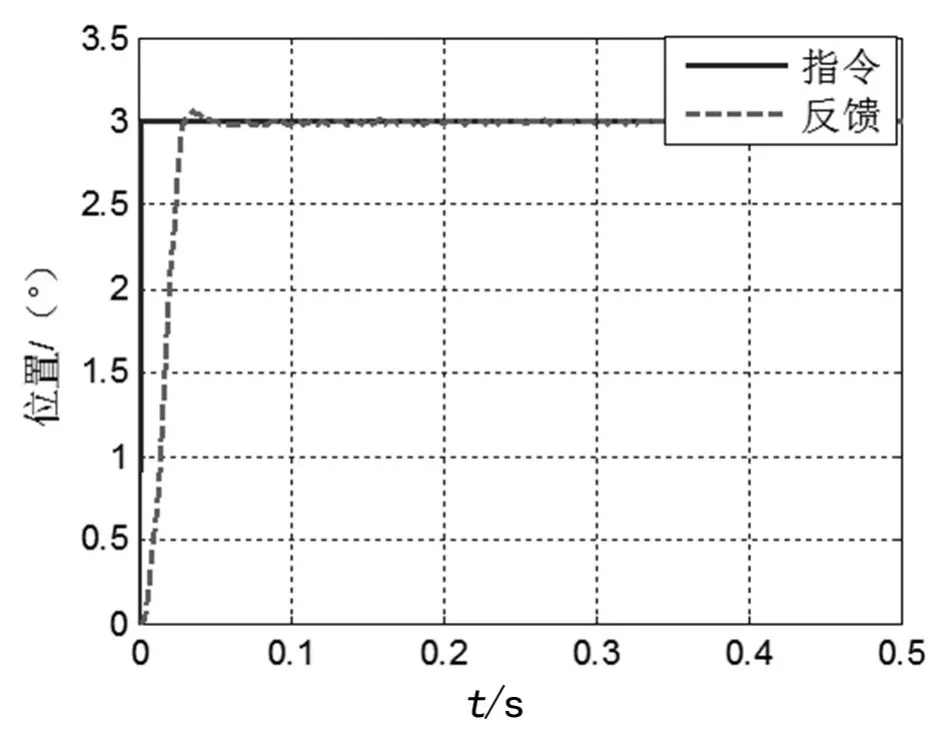

图7为3°暂态响应曲线,上升时间为24 ms,小于设计要求的30 ms,有微小超调约0.05°。15°,0.05 Hz位置特性曲线及位置回环曲线如图8所示。其中,图8a为正弦曲线跟踪一周期曲线,由图8a可知,舵机系统跟随性能很好;图8b为位置跟踪回环曲线,由图8b可知,舵机线性度较好,位置回环宽度最大不到0.04°,满足设计要求。

舵机频率特性影响舵机的动态性能及弹体的飞行品质,对舵机进行1°舵偏正弦指令和0.2 N·m/(°)弹性负载扫频仿真,频率特性曲线如图9所示。由图9可以看出,幅频有微弱的谐振峰,在157 rad/s幅值衰减为-0.590 6 dB,相位滞后约-64.55°,满足25 Hz(相移≤90°,增益≥-3 dB)的动态特性要求。

图7 3°暂态响应曲线

图8 15°位置特性曲线

图9 频率特性曲线

3.2 试 验

根据1.2节中总体方案设计,出图加工装配成整机如图10所示。该舵机采用数字控制,由测试仪发送数字信号指令,舵机控制器根据接收到的指令对机构进行运动控制,采集电位计反馈信号,并实时传输给测试仪绘制成曲线。

图10 舵机实物

图11为舵机3°暂态实测曲线,舵机有0.08°超调,上升时间实测为26 ms,与仿真结果较吻合,满足设计要求。

图11 3°暂态曲线

图12为舵机位置特性试验曲线。图12a为15°,0.05 Hz正弦跟随曲线,指令曲线与跟随曲线基本重合,反馈信号幅值跟随误差约为0.05°,最大延时约6 ms,位置跟随试验效果与仿真基本相同;图12b为位置回环曲线,实测数据处理线性度为0.02%(要求不大于5%),最大位置回环宽度为0.07°(要求不大于0.1°),与仿真曲线一致。

图12 位置特性曲线

在0.2 N·m/(°)弹性负载下,通过输入幅值为1°,不同频率的正弦指令进行扫频试验,得出如图13所示的舵机频率特性曲线,其中频率为157 rad/s(25 Hz)时,幅值衰减为-1.004 dB,相位滞后为-72.4°,满足设计要求。

由图13可以看出,谐振峰比仿真曲线要明显,由于试验的实际舵机机构内部存在一定的间隙和运动摩擦,实际电机和负载模型与实际仿真有差异,使得实际试验测试数据和仿真有一定差异,但与仿真数据曲线基本吻合,满足设计要求。

经过高低温试验、随机振动试验、低气压试验、陆上模拟运输振动试验、无人机模拟挂飞振动试验、冲击试验和加速度试验等试验考核,舵机均能出色地满足各项设计指标,证明了舵机的高可靠性。

图13 频率特性曲线

4 结 论

本文通过对微小型舵机设计、建模、仿真与试验,设计了一款高可靠性、高灵敏度、低成本、小型化的电动舵机伺服系统,证明了本设计方案与原理的正确性和可行性,给出了舵机性能曲线和微小型舵机的设计方法,为舵机小型化设计及导弹微小型化设计打下了基础。

[1] 丛敏, 张婵. 国外微小型导弹发展现状[J]. 飞航导弹, 2011(10): 1-8.

[2] 高新绪. 电动伺服系统中减速器最佳传动比的选择[J]. 航空兵器, 1994(5): 19-23.

[3] 刘彬. 舵机用无刷直流电机控制系统研究[D]. 西安: 西北工业大学, 2004.

[4] 罗丽, 罗艳伟, 贾鑫. 低成本捷联微小型导弹关键技术研究[J]. 飞航导弹, 2013(6): 24-28.

[5] 庄凯. 永磁无刷直流电机控制系统设计[D]. 重庆: 重庆大学, 2006.

[6] 丛爽, 李泽湘. 实用运动控制技术[M]. 北京: 电子工业出版社, 2006.

[7] 汪军林, 解付强, 刘玉浩. 导弹电动舵机的研究现状及发展趋势[J].飞航导弹, 2008(3): 42-46.

[8] 郭宏, 邢伟. 机电作动系统发展[J]. 航空学报, 2007, 28(3): 620-627.

Simulation and Experiment of One Micro Electromechanical Actuator’s Design

Yang Chao-fan, Nie Zhen-jin, Guo Peng

(Beijing Research Institute of Precise Mechatronics and Controls, Beijing, 100076)

To meet the characteristics that small size, light weight and fast response of the electromechanical actuator which is used by micro missiles, this paper has been designed one electromechanical actuator servo system with high reliability, high sensitivity, low cost and miniaturization. On the basis of modeling, simulation and experimental verification, this system meets the requirements of the indicators such as rapidity, linearity and frequency bandwidth fantastically. It lays the foundation for the design of miniaturized actuator and micro missile.

Small size; Electromechanical actuator; Modeling and simulation; Experimental verification

V421.6

A

1004-7182(2016)05-0087-05

10.7654/j.issn.1004-7182.20160518

2016-05-20;

2016-07-01

杨超凡(1989-),男,助理工程师,主要研究方向为战术武器机电伺服系统