一种弱刚度口框的精密加工

2016-04-07谢飞强

崔 鑫 王 刚 陈 杰 谢飞强

(①天津航天长征火箭制造有限公司,天津 300462;②首都航天机械公司,北京 100076)

一种弱刚度口框的精密加工

崔 鑫①王 刚①陈 杰①谢飞强②

(①天津航天长征火箭制造有限公司,天津 300462;②首都航天机械公司,北京 100076)

某弱刚度薄壁口框采用钢板整体机械加工,由于产品壁薄、结构复杂、刚度差,加工中存在难装夹、加工振颤、易变形等难题。通过优化加工方案,实现了弱刚度口框的可靠装夹,提高了工件的装夹刚度,保证了产品的加工质量。

弱刚度;薄壁零件;装夹刚度;装夹方案

某口框零件属于典型的弱刚度薄壁件,由于钣金成型后型面回弹严重,因此采用钢板机械加工而成。该工件由于截面复杂、壁厚较小、刚度较差,加工中存在难装夹、易变形的问题。在精加工中加工振颤尤为严重,加工表面粗糙,刀具磨损严重。本文通过改进加工流程,优化装夹方案,从而提升工件的装夹刚度,解决了该工件的装夹难题,同时抑制了加工振颤情况。

1 问题描述

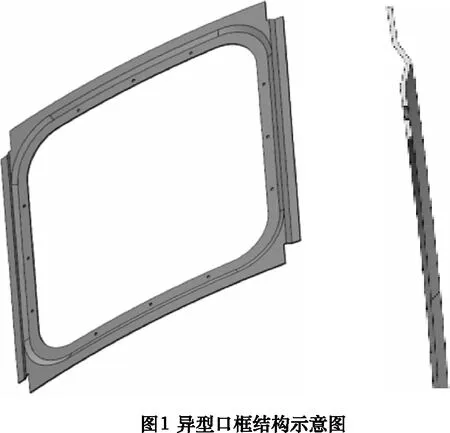

某口框工件外形尺寸为550 mm×550 mm,整体为R1 667 mm的弧面,边框为异型折边, 整体壁厚仅有2 mm,如图1所示,属于典型的弱刚度薄壁件。该工件原加工工艺为钣金成型,但是由于原材料30CrMnSiA,硬度35~40HRC,钣金成型后边框折边回弹量大,且难以校形,导致产品无法满足装配使用。

为提高产品加工精度,满足装配使用需求,减小校形工作量,采用整块钢板将异型口框整体机械加工成型。由于产品壁厚小、截面复杂、刚度差,材料去除率达98%,整体机械加工存在问题如下:

(1)工件型面复杂,结构难以装夹,影响加工精度。

(2)工件刚度差,装夹力易造成装夹变形,影响加工精度。

(3)工件刚度差,加工振颤严重,影响加工精度及加工效率,刀具磨损严重。

(4)工件材料去除率高,材料内部残余应力释放量大,影响加工精度及加工效率。

弱刚度异型口框整体机械加工难度较大,需通过优化工艺方案来提高加工精度和加工效率。

2 工艺方案

口框工件属于典型的弱刚度薄壁件,型面结构复杂,机械加工中最大的难题是壁厚精度难以保证、工件难以装夹。为提高口框的加工精度,制定工艺流程:粗加工→淬火→半精加工→去应力退火→精加工→发蓝处理。

传统的加工方案是通过制作装夹模胎,将工件装夹固定在模胎上进行加工。采用模胎的装夹方案通用性较差,且模胎的制造成本较高,制造周期较长,技术落后。通过优化工艺方案,在加工中预留装夹工艺边,粗加工、半精加工中夹持装夹工艺边即可实现工件的可靠装夹。在精加工时,通过夹持装夹工艺边,并辅以泡沫胶粘剂填充工件与工作台间隙,可提高工件装夹刚度,实现工件的可靠装夹。

在精加工前增加去应力退火工序,可在精加工前有效释放工件残余应力,减小精加工后由于残余应力释放造成的变形程度。

3 实际加工

3.1 粗加工、半精加工

粗加工时采用线切割去除内外形大部分余量,同时保留内外形装夹工艺边。通过夹持装夹工艺边,铣削型面大部分余量,单边留5 mm的半精加工余量。

粗加工后进行淬火35~40HRC。淬火后进行校平,使工件平面度<5 mm。

半精加工时通过夹持装夹工艺边,采用R5球头铣刀沿周轮廓走刀路径铣削加工。首先进行内弧面的铣削加工,再进行外弧面的铣削加工。半精加工进一步铣削型面余量,单边留1 mm的精加工余量。半精加工中注意保留内外形装夹工艺边。半精加工后的工件状态如图2所示。

采用工艺边装夹的方式不会对工件产生额外的装夹应力,可以避免由于装夹造成的工件变形,提高工件装夹的刚度及可靠性。

3.2 去应力退火

为了提高精加工时的加工稳定性,提高产品质量,减小加工变形程度,在半精加工后增加去应力退火工序,释放工件残余应力。去应力退火是将半成品工件加热到一定温度,保温后空冷降温,从而去除工件中大部分残余应力,减小精加工后由于残余应力释放造成的加工变形程度,为后续加工提供较好的应力状态。

3.3 精加工

精加工时通过夹持装夹工艺边,铣削型面余量,如图3所示。由于精加工铣削型面时工件与工作台存在间隙,且工件壁厚仅2 mm,工件装夹后刚度较差,加工过程中工件发生弹性变形,加工振颤、让刀现象严重,影响产品的壁厚精度、表面质量和加工效率,同时刀具磨损严重。因此精加工时需将工件与工作台之间的间隙进行填充。

填充剂采用高阻尼泡沫胶粘剂。填充工件与工作台间隙的泡沫胶粘剂固化后具有较高的强度和粘结性,能够很好地填充装夹间隙并起到支撑固定作用,待泡沫完全固化后可进行内外型面的精加工。精加工时采用R5球头铣刀沿轮廓走刀路径铣削加工,先进行外弧面的铣削加工,再进行内弧面的铣削加工。精加工时分多次走刀,每刀Z轴进刀量0.2 mm,最后两次走刀每刀Z轴进刀量0.1 mm。工件型面精加工后,将粘附的泡沫胶粘剂铲除、打磨干净,然后通过线切割方式去除各装夹工艺边,完成产品的最终加工。

通过泡沫胶粘剂填充装夹缝隙的方式,有效地提升了工件装夹刚度,减小了加工过程中的加工振颤现象,操作易行,效果显著。

4 加工效果

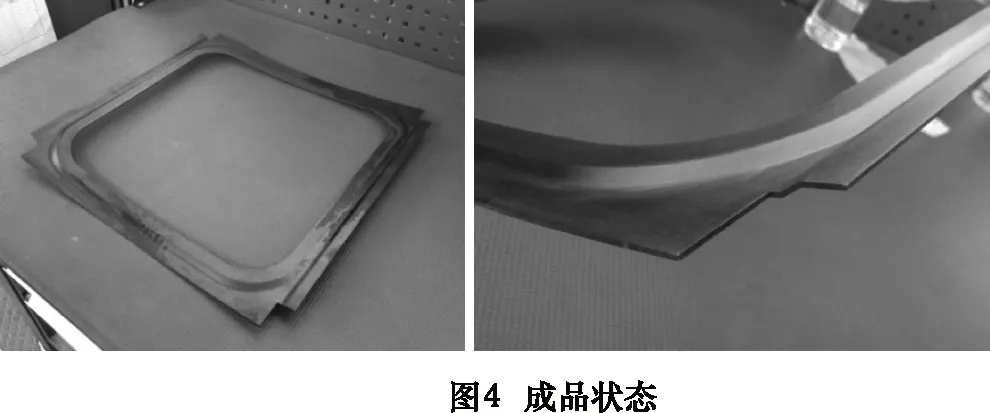

通过采用预留装夹工艺边、去应力退火、泡沫填充装夹等工艺优化方案,实现了弱刚度异型口框的精密加工,加工后成品如图4所示。加工后的成品壁厚均匀,满足2±0.2 mm的精度要求,异型折边和圆弧型面满足装配要求。加工后的成品无需校形,可直接投入装配使用。

本文通过改进加工流程、优化装夹方案,解决了弱刚度异型口框的难装夹、易变形难题。预留装夹工艺边方案避免了装夹过程对工件产生二次伤害,不会对工件产生装夹应力和装夹变形,同时提高装夹的可靠性及可操作性。去应力退火方案使工件在精加工前残余应力得到释放,精加工后由于残余应力释放造成的加工变形得到控制。泡沫填充方案不受工件型面的约束,通用性、可操作性强,易填充易清除,抑制了加工过程中工件的弹性变形,解决了精加工型面时加工振颤问题,提升了工件的装夹刚度,从而提高了产品壁厚加工精度和加工表面质量。

5 结语

弱刚度薄壁口框的精密加工方案易于实现,实施效果显著,可应用于各类弱刚度薄壁工件的装夹、精密加工,解决弱刚度薄壁工件的装夹、加工振颤、加工变形难题。

针对弱刚度薄壁件的精密铣削可采用镜像铣削、空化脉冲射流辅助支撑、柔性装夹等先进加工技术,其根本都是提高系统刚度、减小和抑制工艺系统振动、减少工件弹性变形,可有效解决弱刚度工件的高效高精度加工难题。

[1]董辉跃,柯映林.铣削加工中薄壁件装夹方案优选的有限元模拟[J].浙江大学学报:工学版,2004,38(1):17-21.

[2]陈华,陈蔚芳,郑会龙.薄壁件装夹方案优选的有限元模拟[J].组合机床与自动化加工技术,2008(3):63-67.

[3]朱婧怡,李蓓智,杨建国.基于薄壁零件工艺刚度的工艺优化[J].机械设计与制造,2011(2):215-217.

[4]叶建友,吕彦明,孙斌,钱德成.薄壁件铣削振动分析及控制研究[J].工具技术,2014(6):40-43.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Precise machining of a square frame with weak rigidity

CUI Xin①, WANG Gang①, CHEN Jie①, XIE Feiqiang②

(①Tianjin Long March Launch Vehicle Manufacturing Co., Ltd., Tianjin 300462, CHN; ②Capital Aerospace Machinery Company, Beijing 100076,CHN)

A kind of weak rigidity thin-walled square frame is made by mechanical processing with integral steel plate. Because the wall thickness of the product is small, the structure is complex, the rigidity is weak, there are such problems like clamping difficulty, milling vibration, machining deformation. Through optimized machining scheme, the weak rigidity square frame achieves reliable clamping, the clamping rigidity has been promoted, the machining quality and efficiency have been improved.

weak rigidity; thin-walled parts; clamping rigidity; clamping scheme

TG50;TH16

A

10.19287/j.cnki.1005-2402.2016.12.019

崔鑫,男,1987年生,硕士研究生,工程师,从事航天整体结构件数控精密加工工艺技术研究。

(编辑 孙德茂)

2016-05-17)

161227