热轧板带横切机组圆盘剪延长寿命的措施

2016-04-07楚洪超徐鹏建王文光

楚洪超,徐鹏建,王文光

(1.首钢京唐钢铁联合有限责任公司热轧作业部,河北 唐山 063200;2. 首钢机械厂,河北 秦皇岛 066003;3. 首钢技术研究院,北京 100043)

热轧板带横切机组圆盘剪延长寿命的措施

楚洪超1,徐鹏建2,王文光3

(1.首钢京唐钢铁联合有限责任公司热轧作业部,河北 唐山 063200;2. 首钢机械厂,河北 秦皇岛 066003;3. 首钢技术研究院,北京 100043)

对首钢京唐ANDRITZ(安德里兹)横切机组圆盘剪的钝化进程进行了研究分析,找出了剪刃间隙设定不当、排程不合理、放任钝化进程以及防松措施不力等加速钝化的主要因素,相应地,提出了合理设定间隙、优化生产排程、早期干预钝化、强化防松等延长剪刃寿命的具体措施。综合实施各项措施后,以每个钝化周期的累计剪切吨位增加量衡量,使剪刃寿命延长了32%以上。

圆盘剪;剪刃间隙;热轧板带

0 前言

圆盘剪是热轧带钢横切机组的关键装备之一,其承担钢带切边任务,工况较为恶劣,属于重载易损耗设备。由于各种原因,圆盘剪的潜在寿命很多情况下未得到充分挖掘释放,剪刃钝化失效进程过快,频繁的拆装返修耗费大量资源,拖累企业效益。

1 延长圆盘剪寿命的工艺措施

1.1 合理设定间隙

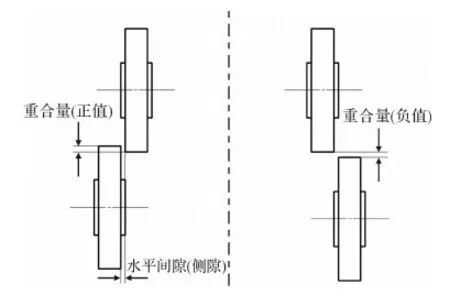

实践表明,剪刃间隙(图1)对剪刃寿命有重要影响,垂直间隙(重合量)和侧间隙(水平间隙)对剪刃寿命的影响程度不一,其中侧间隙的影响是决定性的,占主导地位。

图1 圆盘剪水平间隙及垂直间隙Fig.1 Horizontal and vertical clearance of disc shear

垂直间隙主要影响切断速率及效果,同时也与剪切力有一定关联,重合量不足会导致钢板无法切断。按剪切力的A.A. Королев计算方法[1],剪切力表达式如下:

(1)

(2)

ε1=1.2~1.6δ5

(3)

其中,F为剪切力/N,k1为磨钝及侧间隙影响系数,取1.3~1.5;k2为应力换算系数,取0.7~0.75;k3为弯曲切边影响系数,取1.2~1.4;σb为带钢强度极限,MPa;h为带钢厚度,mm;αp为剪切力作用点所对应的圆心角,°;S为重合量,mm;ε1为断裂时的相对切入深度,mm;D为刀盘直径,mm;δ5为带钢延伸率,%。

由式(1)、式(2)可见,重合量S对F的影响是通过改变αp来实现的,其它参数一定的情况下,S与F负相关,即理论上S增加,F会减小。但由于S量级很小,一般不超过板厚h的15%,仅为几个mm,而用于热轧板剪切的圆盘剪刀盘直径D达750~1200 mm左右,由式(2)可见S对αp的改变相当有限,因此一些文献中指出通过加大重叠量S来降低F,这在热轧板剪切实践中意义并不大。而且S并非越大越好,过大的重合量会导致钢板剪切时难以平稳咬入,剪切冲击力大、剪刃与钢板接触面积大而加剧磨损[2],反而不利于剪刃寿命延长。因此对于延长剪刃寿命,重合量调整方面是缺乏有效手段的,关键在于侧间隙。

侧间隙对剪刃寿命的影响是决定性的。侧间隙过大会导致剪切力建立困难,无助于剪切的剪切力矩大幅增加,相当一部分剪切力会退变为拉压力,剪刃与钢板间的摩擦和接触应力增加从而加速钝化;侧间隙小则更接近理想剪切情形,但因被剪材料非理想材料,侧间隙若过小,被切金属在剪刃间受到挤压并产生较大的轴向力会加剧磨损[3]。同时小的侧间隙会导致剪切层变宽、裂断层变窄,典型剪切断面如图2所示。(为便于说明,并非严格按比例绘制,由实物图可见剪切层和裂断面几乎占据整个断面,压入层、毛刺等均不明显,但其存在),而形成剪切层过程中剪刃与材料之间存在强大接触应力以及剧烈摩擦,剪切层的增加意味着剪刃与材料之间的直接接触、摩擦增加,因此侧间隙过小时,剪刃损耗也会增大[4]。

图2 钢板剪切断面形貌及实物图Fig.2 Fracture surface morphology and material picture of steel plate sheared

实际上,能获得合格剪切质量的剪切间隙是以一定宽度的区间形式存在的,但不同间隙对剪刃的损耗是不一样的。因此,探索低剪刃损耗的经济间隙对延长剪刃使用寿命具有重要意义。对于3~18 mm热轧板材,相对经济的剪切参数区间及钝化后的调整策略见表1。此表仅为相对经济的区间(因设备差异,精确具体的间隙往往没有普遍代表性),实践中应根据具体生产线情况通过总结积累剪刃耗用数据进一步细化缩减,从而确定最经济的剪刃间隙。

表1 3~18 mm热轧板材剪刃间隙区间

为缩短经济间隙的摸索时间,某公司在生产实践中总结出一种简便快捷确定经济性剪刃间隙的评判方法——断面结构评判法:无论是侧间隙还是垂直间隙,只要能使断面上的剪切层越窄并且各层边界清晰规整就越具有经济性(理想的剪切层宽度可在板厚的10%以内,图2实物断面就是一个较为理想的断面),其对剪刃的损耗就越小,剪刃寿命就越长。运用此方法可较快地确定、固化经济剪切间隙并用以指导生产,从而延长剪刃寿命。

1.2 控制修磨精度

横切线圆盘剪装容量一般为4片剪刃,DS及OS侧各一组,每组上下2片剪刃。圆盘剪修磨时应等量磨削,磨削后4片剪刃的直径应一致,如果直径偏差过大,会缩短剪刃寿命。

圆盘剪各剪刃轴驱动速度一致,直径偏小的剪刃其圆周速度也偏小,直径的差异会导致圆盘剪剪切速度的不一致,引发钢带向低速侧跑偏,跑偏工况下低速一侧的剪刃刃口要承受钢板跑偏的轴向压力,会加速刃口磨损、钝化并诱发崩刃,缩短剪刃寿命。此外,圆盘剪刃重叠量一般均为通过HMI人机界面给出设定值以及设定指令后由电脑自动设定到位,而自动设定时程序需调用该组剪刃直径,同时设定程序默认整组剪刃直径一致,因此剪刃实际直径的不一致会直接影响重叠量的设定精度,造成工艺参数失真,而重叠量不一致也会促成各刀刃不同步钝化,钝化最快的剪刃最终决定该组剪刃的整体寿命。

因此为保证剪刃使用寿命就必须控制修磨精度、限制其直径差异。一般情况下,为避免不同步钝化,应尽可能整组剪刃一同修磨(同时上磨床),修磨后同组剪刃直径公差应限制在+0~+0.025 mm。

1.3 合理配置压盘

压盘与圆盘剪上剪刃共轴并列装配,其材质多为高强度聚氨酯类橡胶,是剪切厚度12 mm以下的钢板时配置的一种辅助剪切装备。压盘的作用是对钢板施加约束将其压紧,防止钢板在剪切时弯曲变形以非水平状态进入刃口受剪。如果未配置或未合理匹配压盘直径,则剪切时极易出现非水平受剪而加剧剪刃损耗——非水平受剪的钢板会因无法平衡的翻转力矩作用而变得不稳定,钢板对刀刃产生较大的轴向挤压力;同时由于钢板不稳定,剪切过程中剪力波动剧烈,钢板实际剪切断面面积增大,剪切层大幅变宽甚至占据整个断面,加剧刃口的磨损甚至诱发崩刃,从而缩短剪刃寿命。

压盘直径一般是成组序列化的,为保证压紧效果,压盘大小必须按被切钢板厚度以及圆盘剪直径来确定。实践表明,为压紧钢板,应保证压盘压实钢板后自身径向弹性变形在2~5 mm左右,压盘与钢板厚度以及剪刃直径的大小关系可参考表2进行匹配。同时,在圆盘剪钝化后压盘应随同组剪刃一同磨削,从而恢复直径上的匹配关系,保证压紧效果。

表2 3 mm以上热轧板带圆盘剪压盘直径配置

1.4 保证装配精度

圆盘剪剪刃装配精度主要指刀盘与刀轴的垂直度,可通过工况受载情况下刀盘的端面跳动来限制。圆盘剪的端面跳动直接影响剪刃侧间隙,精度越差则整个圆周上的侧间隙的精确度和一致性也越差,而无论间隙是偏大还是偏小,如前所述,非经济性的间隙值最终都会导致剪刃损耗加剧,缩短使用寿命。

圆盘剪的装配定位精度主要由剪刃端面以及中心孔与刀轴的孔轴配合来决定。由于圆盘剪工况恶劣,易受钢板氧化灰、润滑油污等污染而形成板结状污垢,而刀盘端面跳动允许值为次mm级别,因此端面及中心孔壁上的板结物很容易影响到装配精度而导致剪刃端面圆跳动超标。故每次装配前务必彻底清洁剪刃定位端面以及中心孔内壁上的污垢,并保证装配后在工况受载情况下圆盘剪剪刃端面跳动控制在±0.05 mm以内,且越小越好。

2 延长圆盘剪寿命的管理措施

2.1 优化生产排程

合理的生产过程对延长剪刃寿命非常重要。经验表明,为充分发挥圆盘剪剪切能力,应按照“先薄后厚、先软后硬”的原则来安排生产计划。此处的“软硬”指钢材抗拉强度,软是指抗拉强度相对低,硬则相反。

由公式(1)可见,钢板厚度h越大、抗拉强度σb越高则剪切力F越大,剪刃的损耗、钝化也就越快。如果注意不到这点,按照“先硬后软、先厚后薄”组织生产,则剪刃在剪切厚规格(或高强度)钢板后会较快地发生钝化,刀锋会退变为类圆弧面,此时剪切断裂相对切入深度ε1以及剪切阻力都将增加[5],剪刃后续的钝化速度加速,往往短期内就会迅速丧失对薄规格(或低强度)钢板的剪切能力,剪刃的潜在寿命就不能得到充分发挥。

其原因就在于薄规格(或低强度)钢板对钝化的敏感程度远高于厚规格(或高强度)钢板。对薄规格钢带剪切能力的丧失实际上是钝化后刃口圆角半径与薄规格剪刃侧间隙之间相近的数量级关系决定的——剪切厚度10 mm以下的薄钢板,圆盘剪侧间隙允许变动量一般是次mm级别,而剪刃钝化后的圆角半径在1 mm左右,因此钝化将实质性地显著增大侧间隙。而如前所述,侧间隙过大会影响剪切力建立,同时圆角形的刃口剪切时对钢板的作用力方向发散,亦削弱了剪切效应,刃口接触应力以及摩擦加剧,导致断面不齐整出现毛刺[6]甚至撕裂,无法满足断口质量要求;对低强度钢剪切能力的丧失则主要是因为低强度钢塑性好,材料易流动变形,受剪后有明显屈服-塑变-断裂过程,剪刃必须足够锋利才能限制塑性变形的程度以及范围,从而获得齐整断面。钝化后的剪刃剪切力方向发散,而低强度钢屈服点低,超过屈服点的力都将导致材料塑性变形,因此刃口处强烈的挤压以及摩擦力会使断面材料出现塌角、毛刺甚至撕裂而无法保证断面质量。

此外新修复的剪刃由于机加工影响,表层应力状态及机械性能并不十分理想,如果立即剪切厚规格或高强度钢板,很容易发生磨损及钝化。而若先剪切薄规格或低强度钢板,刃口表层材料会逐渐强化(加工硬化),并形成压应力,其硬度平均可提高HRC1-3左右,从而有利于增加耐磨性、减缓钝化、延长剪刃寿命。

2.2 剪刃硬度管控

钢材的减量增强是大势所趋,为保证刀刃耐磨性,延缓钝化,剪刃对钢材必须保有一定的硬度优势。一般来说,刀刃硬度高则韧性较差,易脆裂,崩刃倾向增大;刀刃韧性高则硬度不佳,易粘附压入异物以及磨损钝化,因此兼具高硬度高韧性很难实现。国内厂商的圆盘剪的硬度多数都在HRC50-58左右,而得益于先进的材料及热处理工艺,德国ANDRITZ圆盘剪刃硬度可达HRC60-62而仍能保有优异的韧性,可适用于1 500 MPa超高强度钢材的剪切。而从生产实践来看,对于普碳钢以及800 MPa以下高强钢,剪刃硬度控制在HRC52-58左右即已适用,除非特殊产品结构需要,否则过于强调剪刃的高硬度既不经济、亦无太大意义。

圆盘剪每次修磨一般都将损失直径上1~2 mm左右的材料,由于热处理、锻压等工艺局限,越接近内部,材料力学性能与外部差异就越显著。因此,圆盘剪直径损失一旦超过30 mm,就有必要加强硬度管控,对刃口区域新暴露材料做硬度检测。检测时,在磨削后的刃口外圆(且靠近端面5 mm以内区域)周向每隔90°取一点检测,任一点不应低于HRC52,否则会因硬度不足而影响剪刃寿命。如发现硬度连续偏低应及时重作热处理,恢复硬度。

2.3 加强剪刃防松

松动在很多情况下直接影响功能精度,是零件失效的最重要、最广泛的原因之一。圆盘剪属重载设备,对防松的要求较高,苛刻场合一般都是以液压锁母紧固,但生产经验显示,即便如此仍无法保证杜绝松动。剪刃松动即会破坏装配精度,剪刃承受重载恶劣工况,肉眼不可分辨的微小松动亦足以影响精度。生产经验表明,如果松动发展到明显可辨程度,则剪刃一般已伴发显著钝化。实际上,圆盘剪对松动的容忍度非常低,这种不易察觉的松动也往往是生产中圆盘剪无征兆寿命缩短的重要原因,事实上不只是圆盘剪,对于剪切频率高的重载剪类设备,如切头剪、飞剪等,都存在此问题。

圆盘剪锁母防松是一项强调事前性的工作,生产实践中不论有无可见松动,都要定期对剪刃进行紧固,这对保证剪刃使用寿命非常重要。一般情况下每2日应以许用装配力矩紧固至少一次,生产强度高时应适当增加紧固频率。

2.4 干预钝化进程

强调对剪刃钝化的早期干预、在钝化进程中定期维护是延长圆盘剪寿命的重要手段。目前,圆盘剪基本都是完全钝化后一次性返厂修复,中间不进行专门维护,随着设备管理要求的提高,这种传统维护模式已逐渐不符合精细化管理要求。

日常性修磨与完全钝化后返厂修复相结合是更为优越的维护模式——圆盘剪在使用中应进行日常修磨维护,将剪刃在剪切过程中产生的金属粘结物、早期疲劳层、以及初期细微刃口损伤及时修磨改善,避免放任微观损伤扩大,从而改善剪切受力,延缓钝化进程。修磨一般2次/日(可视刃口情况增减),修磨工具为P级硬度、粒度为120/240的GC材质油石。修磨时先以油石粗磨面沿剪刃外圆面(只允许磨外圆)刃口往复做圆周运动粗磨,快速消除局部毛刺、金属粘结物及细小损伤,粗磨完成后再以油石精磨面抛光,降低粗糙度,提高抗疲劳能力,精磨后戴线手套以手指轻触修磨部位并沿刃口做圆周运动进行检查,以光滑、顺畅、无明显对手套织线的钩挂为合格。

尽管日常修磨只能应对一些早期细微损伤,但这种早期的日常性修磨对延长剪刃寿命非常重要。某公司为提高效率,减少停机时间,开发了一种圆盘剪在线修磨装置(图3,已申请专利),可在生产中(不停机)通过定期投用的方式实现剪刃在线修磨,取得了良好效果。

1.底座 2.悬臂 3.螺母 4.弹簧 5.钢杆 6.套筒 7.补偿垫片 8.压紧弹簧 9.毛刷 10.修磨头9-1.刷毛 9-2.刷毛架 10-1.螺纹 10-2.P级硬度240粒度GC材质油石 10-3.排屑槽图3 圆盘剪在线修磨(清扫)装置Fig.3 On-line grinding (cleaning ) device for disc shear

2.5 保持刃口清洁

圆盘剪在使用中会发生磁化并吸附细小氧化铁皮碎屑、断口毛刺以及日常修磨产生的金属磨削碎屑,而尖锐的刀锋部位磁性最强,刃口区域往往吸附更多的碎屑(图4)。剪切过程中刃口与钢板之间存在巨大的接触应力,经强力挤压,部分碎屑被压入刃口剪刃基体的微观凹坑及裂痕中,从而在剪切中随圆盘剪的旋转而形成周期性的胀缩交变应力,客观上加速了刃口微裂纹的形成、发展以及材料疲劳进程[7]。

图4 圆盘剪剪刃磁化吸附的氧化铁皮碎屑Fig.4 Oxide scale chips magnetized and adsorbed on disc shear blade

由于碎屑在生产过程中会随时产生并被吸附,因此很难及时彻底清理剪刃。为解决磁化吸附问题,某公司在圆盘剪修磨装置中增设了特殊的刃口毛刷(图3),可实时清除剪刃磁化吸附的氧化铁皮、毛刺以及磨削碎屑,有效避免了碎屑压入而引发的剪刃提早疲劳、钝化甚至崩刃问题。

3 结论

通过改进圆盘剪维护模式,对其钝化进程进行早期干预,实施日常在线修磨与返厂修复相结合以及设定经济性剪刃间隙、清洁刃口、合理排程、保证修磨装配精度以及加强防松等多方面的综合措施,以每个钝化周期的累计平均剪切吨位增加量衡量,使圆盘剪剪刃寿命延长了32%以上。

[1] 刘培锷.圆盘式剪切机剪切力计算力学进展[J].钢铁,1996,(8):55-59.

[2] 李力冰.圆盘剪切边时钢板跑偏原因分析及解决措施[J].冶金设备,2011,(4):49-52.

[3] 刘培锷,吴国彦.圆盘剪切机剪切力和轴向力的实验研究[J].重型机械,1994,(5):22-26.

[4] 邹仲芹.圆盘剪和滚切式定尺剪的剪切缺陷及防止措施[J].焊管,2008,25(3):68-71.

[5] 刘培锷,张世杰.金属剪切过程力学研究进展[J].力学进展,1987,(1):39-45.

[6] TEKINER Z,NALBANT M,GURUN H. Anexperimental study for the effect of different clearances on burr,smooth-sheared and blanking force on aluminium sheet metal[J] Mater. Des.2006,27 (10) :1134-1138.

[7] 赵敏,王文合. H13圆盘剪剪刃裂纹、崩刃原因分析及改进措施[J].天津冶金,2008,(1):37-39.

Measures to prolong life of disc shear in hot-rolled strip cross-cut line

CHU Hong-chao1, XU Peng-jian2, WANG Wen-guang3

(1.Hot-rolling dep., Shougang Jingtang United Iron & Steel Co., Ltd., Tangshan 063200,China;2. Shougang Machinery Co., Ltd., Qinhuangdao 066003,China;3.Shougang Research Institute of Technology, Beijing 100043,China)

The passivating process of disc shear in Shougang Jingtang ANDRITZ cross-cut line was analyzed, and the main factors of accelerated passivating process, for example improper blade clearance, unreasonable production scheduling, non-intervention passivating, weak anti-loosing measures and so on were found out. Accordingly, the measures to prolong life of disc shear such as setting proper blade clearance, optimizing production schedule, early intervening passivation, strengthening anti-loosing measures, were put forward. With the help of implementation of the measures, the total shearing tonnage of disc shear increased in each passivation cycle, and the service life of blade prolonged more than 32%.

disc shear;blade clearance;hot-rolled strip

2016-02-26;

2016-05-04

楚洪超(1983-),男,首钢京唐钢铁联合有限责任公司工程师。

TG335.12

A

1001-196X(2016)06-0080-06