重型永磁同步电机效率影响因素分析

2016-04-06万宗伟

姜 浩 王 雪 张 俊 万宗伟

(大连交通大学,大连 116021)

重型永磁同步电机效率影响因素分析

姜 浩 王 雪 张 俊 万宗伟

(大连交通大学,大连 116021)

本文针对影响重型永磁同步电机效率的各项参数进行分析,通过各个参数改变模式和改变量进行比较,进而对各个参数对电机效率的影响方式和改善措施进行叙述。

重型永磁同步电机 影响参数 作用模式

伴随着我国工业基础的不断夯实,工业生产能力的增长和涵盖范围的不断扩展,我国传统乃至现代工业产业原本采用的异步电动机及其机械调速机构由于其结构复杂、传动作用力过大、效率低下、环境污染严重等原因,已经逐渐不能够满足工业产业对动力机的要求,也不再符合我国可持续发展的战略基本国策。基于诸多要求,永磁同步电机已经开始逐步占据动力机的主导地位,将成为该技术领域的主流发展方向。由于现代工业产业的大型化、系统化、自动化等发展趋势,对大功率动力机的要求也日益迫切。

而重型永磁同步电机正是实现起重机直驱的关键技术之一。低速大扭矩永磁同步电机的转速低于500r/min,转矩大于500N*M,在起重、机床、矿山、冶金、油田、电力、化工、电梯等各工业领域中有着广泛的应用前景[1]。

1 效率影响参数及其改善方式

要分析影响低速大扭矩永磁同步电机效率的各项参数,首先需要明确其在运行中的特点。

(1)由于电机运转转速较低,直接导致其空载状况下线圈内部的自感反电动势很低,从而使电枢电流较大,电机发热损耗较为严重。

(2)由于永磁电机定子、转子由硅钢片叠压而成且转速低,使其由于内部涡流而产生涡流损耗即铁损。同时,由于运行过程中摩擦和风阻产生的机械损耗相对于电机铜损较小,所以永磁电机的损耗很大程度上主要取决于电机的铜损。

(3)永磁电机内部产生感生电动势的方式为切割永磁体形成的磁场,所以永磁体的性质结构也会对电机效率产生重要影响。综上,将影响电机效率的因素归纳为电机槽型及尺寸、定子电枢绕组、永磁体材料及尺寸、电机气隙长度及转矩角等。

2 电机槽形及尺寸

为降低线圈的电枢电流减小损耗,通常会在合理有效的范围内增加电枢绕组,这要求定子槽有足够的有效面积。梨形槽具备槽面积利用率高、槽绝缘弯曲程度小、不易损伤等优点,故采用梨形槽可有效降低槽满率,提升电机的工艺性。

在不影响硬性条件规定的情况下,梨形槽的尺寸设计可遵从下述方式选定:

(1)槽口宽b02

b02=0.2~0.3cm,在保证下线和工艺性的条件下,选择较小的b02值。

(2)槽口高h02

h02=0.08~0.20cm,h02主要考虑强度、寿命等,不能过小。

(3)齿宽bt2

式中,t2为电枢齿距;KFs为冲片叠压系数,通常取KFs=0.92~0.95bt2=1.2~1.8T。为使齿强度满足要求,通常bt2≥0.1cm。

(4)轭高hj2

其中,Bj2取1.2~1.6T。

(5)电枢冲片内径Dt2

Dt2与轴伸端转轴外径匹配;轴伸端外径按标准尺寸确定。(6)槽上半部半径r12。根据几何关系,得:

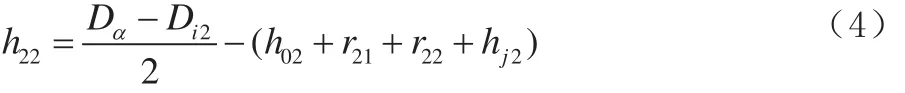

(7)槽下半部分圆心心距h22:

另外,对于有特殊要求的槽形设计,可根据实际情况进行调整[2]。

3 定子电枢绕组

由于低速大扭矩永磁电机自身的运转特性,其转速较低,定子电枢绕组内产生的感生反电势较小。电枢电流将增大,引起绕组发热严重增大铜损,故通常会增大绕组匝数来减小损耗。但是,绕组匝数过高会使电阻增大,同样导致损耗增加。所以,合理选择电枢绕组匝数、线规,对于提高电机的效率和运转性能有着重要影响。

定子电枢绕组数的确定原则可参考:

式中,τ1为定子极距,A为根据具体要求预先选取的电负荷,IN为额定电流,Kdp为绕组的分布系数,得出N值后,根据预先确定的并联支路数,电机的每槽导体数量为:

式中,m为电机相数,Z为定子槽数。

得出电机每槽导体数后,根据要求的电机槽满率取适当的导线线径及导线绝缘层厚度等。需要考虑的是,电枢绕组线径的大小影响电枢电流及绕组电阻的大小。在满足电机参数要求的情况下,合理选择较大的线径能够降低电枢电阻减小发热损耗,提升电机效率。同时,永磁电机的槽满率一般不应超过75%[3]。

4 永磁体材料及尺寸

考虑到电机的工艺及性能要求,永磁体的选择应本着节约成本、性能优良等条件。因此,建议选用烧结型钕铁硼永磁体材料[4]。

永磁体尺寸选定,主要包括永磁体磁化方向长度hM、宽度bM、轴向长度lM。上述各项参数将决定永磁体的磁路面积,即直接影响永磁体工作性质的基本参数。合理选择上述参数,可以有效提升电机的性能及工作效率[5]。

本次实例选用的励磁方式为永磁体径向磁化,对于径向磁化永磁同步电机,有:

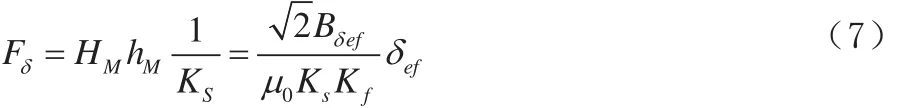

式中,Fδ为一个极的气隙磁势降;HM为永磁体所处工作点磁场强度;Ks为永磁体磁路饱和系数;Bδef为气隙磁感应强度的有效值,其大小Bδef=α1KBBδ(α1为计算极弧系数,下文给出解释,气隙磁感应强度的极值及磁场波形系数);μ0为真空磁导率;Kf为永磁体产生的磁场感应强度基波值比最大值;δef为气隙长度。

式中,BM为永磁体稳态下磁感应强度;δ为漏磁系数;τ为极距。

综合式(7)和式(8),可以得出永磁体的磁路面积:

上述为对永磁体工作性能影响最大的参数磁路截面积的理论计算过程及对于永磁体最佳Sf值的取定。

对于永磁体的磁化方向,在电机磁路未饱和的情况下,增大永磁体磁化方向长度可以提升电机效率。但需要注意,对于hM设计,应使永磁体处于最佳工作点,因为永磁电机中永磁体的最佳工作点通常取决于磁化长度hM。因此,永磁体磁化方向长度必须根据要求的电机参数合理确定设计。

对于永磁体的宽度和轴向长度确定,选取表面凸出式永磁体安装结构进行说明。永磁体宽度主要取决于极弧系数。随着极弧系数的增大,电机内外转子间的气隙磁密增加,磁路面积增大磁阻减小,电机定子槽齿磁密、轭部磁密上升,使电枢绕组反感电势增加,降低电枢电流,从而减小铜损,电机效率上升。但是,永磁体用量也会随着极弧系数的上升而急剧加大,使得电机的整体造价提高且性价比不高。在永磁体用量增加21%的情况下,电机的效率仅有约0.6%的提升[6]。因此,通常情况下,永磁体的极弧系数一般选定在0.7~0.85之间。一般情况下,表面凸出式结构永磁同步电机永磁体轴向长度和电机定子铁芯的轴向长度等长。

5 电机气隙长度及转矩角

低速大转矩永磁同步电机的气隙长度对电机效率的影响方式,主要是由于气隙磁密会随着气隙长度的调整改变显著。在不使磁路磁密饱和的前提下,适当减小气隙大小,一定程度上可增大气隙磁密,使电枢反感电动势上升,降低电流,提升电机效率。在电机磁路磁密未饱和的情况下,电机效率会随着气隙的减小而提升。但是,气隙过小的情况下,会使电机的安装极为困难,降低其工艺性。因此,综合考虑下,通常低速大转矩电机的气隙长度不应小于2mm。

对于低速大转矩永磁同步电机的转矩角通常取值为15°~40°之间。此时,电机的各项参数都比较符合设计要求。

6 结论

低速大转矩永磁同步电机工作特性决定了其性能和效率的影响参数更为复杂多变,但归纳起来,最根本的原因是由于其电枢电流较大而引起的绕组发热所产生的铜损较大。因此,上述影响参数提升效率的途径分别为:

(1)提升槽有效面积,调整槽尺寸,降低齿磁密及磁轭密度,使反感电势增大,以降低电枢电流;

(2)增加电枢绕组数,增加切割磁感线的导线数目,增大感应电势,减小电流;增大导线线径降低电阻,减小发热损耗降低铜损;

(3)调整永磁体的尺寸参数改变电机定、转子间的气隙磁场密度,调整反感电势大小改变电枢电流提升效率;

(4)改变永磁电机的气隙长度,在不使磁路饱和的情况下增大气隙磁密,提升电枢电流,减小损耗。

综上所述,提升电机效率的基本方法是增大电枢反感电势,降低电枢电流,降低发热损耗即电机铜损。

[1]王帅.抽油机直驱用低速大转矩永磁电机及其控制系统研究[D].沈阳:沈阳工业大学,2010.

[2]李革,唐任远.稀土永磁电机磁路设计与计算[J].微特电机,1980,(4):1-7.

[3]陈俊峰.永磁电机[M].北京:机械工业出版社,1982.

[4]唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,2011.

[5]GU QISHAN,GAO HONGZHAN.Effect of Slotting in PM Electric Machines[J].Electric Machines and Power Systems,1985,(10):273-284.

[6]张炳义,冯桂宏,王风翔,等.SPWM电源供电下低速大转矩永磁同步电机设计研究[J].电工技术学报,2001,16(6):85-90.

Analysis on the Influence Factors of the Efficiency of Heavy Duty Permanent Magnet Synchronous Motor

JIANG Hao, WANG Xue, ZHANG Jun, WAN Zongwei

(Dalian JiaoTong University, Dalian 116021)

Analysis of the parameters according to the influence of severe efficiency of permanent magnet synchronous motor, through various parameters change mode and change are compared, and then for each parameter for measures to influence and improve the efficiency of the motor are described.

heavy duty permanent magnet synchronous motor, influence parameters, mode of action