薄壁、大直径塔设备制作

2016-04-05丁子荣刘立峰

丁子荣刘立峰

(1.山东兴泰机械装备工程有限责任公司,临沂 276000;2.久泰能源科技有限公司,临沂 276017)

薄壁、大直径塔设备制作

丁子荣1刘立峰2

(1.山东兴泰机械装备工程有限责任公司,临沂 276000;2.久泰能源科技有限公司,临沂 276017)

大直径、薄壁塔设备的制作,关键点在圆度、直线度控制、加强垫板与内筒的焊接装配以及设备的分段运输。

大直径 薄壁塔设备制作 圆度 直线度 分段交货

塔设备是石油化工和炼油等生产中最重要的设备之一。它可使气液或液液两相之间紧密接触,达到相际传质及传热的目的。它的性能对于整个装置的产品产量、质量及环境保护等各个方面都有较大影响,因此其设计、制作显得至关重要。现就一种薄壁、大直径塔设备的制作进行简单介绍。

1 设备概况

某公司100kt/a合成气制乙二醇工程有一台高塔,具体参数如下:工作压力-0.088MPa;筒体/封头焊接接头系数0.85/0.85;主体材质S30408+Q345R;工作温度塔釜150.8℃、塔顶137.1℃;设备净质量131425kg;公称直径DN3600mm;总高度64110mm;介质为中毒危害、易爆;全容积558m³。

设备筒体共分4段,自下往上第一段筒体δ=(3+16)、H=19600,第二段筒体δ=(3+14)、H=27440,第三段筒体δ=(3+22)、H=3920,第四段筒体δ=(3+14)、H=2490。其中,第三段筒体外面有δ=32mm、H=3000mm的套筒式加强垫板,加强垫板上焊接吊耳,便于整体吊装。该设备是裙座自支撑式塔式容器。因场地和运输的限制,该塔器计划分两段运输至现场,组焊最后一道环焊缝。两体的分界线拟设置在第二段(3+14)筒体上,第二段中1节2m筒体与第一段及裙座组焊,其余筒体与上部各段筒体组焊。上半部分长度约为33110mm,下半部分(含裙座)长度约为31000mm。

从上述设备参数可看出,该设备直径较大,高度较高,厚度不等且较薄,工作工况有负压,材料为复合板。所以,该设备制造过程的关键控制点在于圆度、直线度、加强垫板与内筒的焊接装配以及设备的分段运输。

2 制作方案

2.1 设备制造过程的控制重点和难点

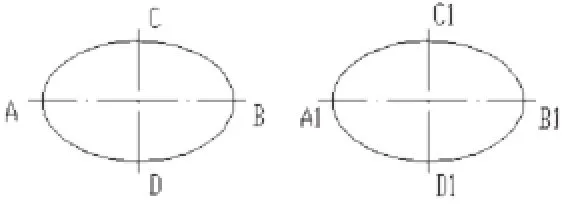

第一,该塔直径大,相对塔壁较薄,故筒节卷制时会因自重下垂成椭圆形,如图1所示。尽管筒体间能够组对焊接,但会影响筒体的圆度,保证不了塔内件的安装要求,故在组焊前需保证每节筒体的圆度。

图1 椭圆形

第二,因塔体较长,故筒节组对时,必须保证组件的直线度及塔体与裙座的直线度。

第三,因吊耳焊在加强筒体上,而加强筒体为套筒式厚壁筒,加强筒体与内筒的装配是个难点。同时,加强垫板与内筒焊接时,内筒的变形又是一个难点。

第四,因分段运输,故需要采取措施以防止在装运过程中筒体变形,保证两体现场组对时的圆度。

2.2 组装次序及控制措施

第一,为了保证复合层的对接,所以要保证内径一致,要根据封头内径尺寸下各节筒体的料。

第二,为了保证筒体的圆度,每节筒节在卷制后组对前,都必须用内支撑胎校圆。可用R=1800、弦长等于920的内样板沿壳体径向检验,测量的最大正负偏差不得大于8,且筒体在同一截面的最大直径与最小直径之差需小于12mm。焊接时,每节筒节两端加内撑胎,两节筒节组焊完毕,将中间的胎具拆除移至下一道环焊缝附近。

第三,当同厚度的两节筒节组对时(前提是分别装有内支撑胎校圆合格),宜采用断面长轴配短轴的组对位置,如图2所示。当这两个筒节组对时,宜AB轴线配C1D1轴线,目的是减小圆度偏差。

图2 组对位置

第四,若有足够的人员及工装,每一壁厚段的筒节都可以组对焊接,但较长的筒体宜2~3个筒节为单位先组对,以便于整体组焊。

第五,塔体分两段运输,第一段(上段)从上封头开始向下组对焊接,第二段(下段)从下封头开始向上组对焊接。

2.3 宜采用的组焊次序

第一,上封头依次与第四段筒体的两节筒体组焊。

第二,塔体第三段2节筒体组焊,并对焊缝进行检测合格,然后对焊缝外表面打磨至与母材平齐。

第三,第三段筒体与第四段筒体两部分进行组焊,注意坡口形式和要求。

第四,加强筒体的焊接。为保证装配精度,采用贴焊工艺,加强筒体分两节,每节筒体在圆周方向上计划分4块。纵向焊接接头焊接时,采用交替对焊次序,防止变形;上下两节纵缝之间外圆弧长不应小于300mm。

第五,依次向下组焊,直至两体运输分界线为止。第一段(上段)塔体组装完成后,敞口的一端用内撑胎撑住,根据现场情况判断中间是否需要内撑胎,测量该段的直线度是否满足要求。

第六,把下封头和第一段筒体的第一、二节筒节依次组焊,注意直线度的控制;随后,将组装好的其余筒节依次与上述组合件组焊,直至两体运输分界线为止。

第七,将由内撑胎支承的裙座的第一节筒节与下封头组焊,然后组焊裙座的筒节;组装过程中,要保证筒体圆度和塔体直线度。第二段(下段)塔体组装完成后,敞口的一头用内撑胎撑住,根据现场情况判断中间是否需要内撑胎,测量该段的直线度是否满足要求。

第八,测量上下两体敞口位置的圆度,根据测量值定出两体组焊定位点,分别作出标记,然后划各接管的位置线,开孔,安装法兰接管。

2.4 分段交货

组装好的两段塔体在运输前应进行预组装。预组装后的主要外形尺寸偏差应符合以下规定:筒体圆度允许偏差为±12;筒体直线度任意3000长度筒体直线度偏差≤3,第一段塔体直线度偏差≤15,第二段塔体(含裙座)直线度偏差≤15,筒体直线度公差为20;上下两封头焊缝之间的距离每长度为1000时为±1.3,整体≤40;基础环底面至塔釜封头与塔壳连接焊缝的距离每长度1000为±2.5,且不超过±6。

最后一道环焊缝的坡口在预组装前加工检验合格,并在坡口的内外边缘50mm范围内涂上可焊性防锈涂料。与分段处相连塔盘的支撑圈和降液板应在未出厂前点焊,以便于现场组装环缝。运输过程中,根据需要应在两节筒体内加内撑胎,以防止筒体筒体变形。

2.5 焊接及无损检测

焊工按照焊接工艺施焊,检测人员按设计图样及标准的规定进行无损检测。

2.6 整体检验及耐压试验

整体检验。最后一道环焊缝施焊并检验合格后,对其进行整体检验,直线度及圆度等各项偏差需符合规定。

耐压试验。现场水压试验采用立置气液组合试验,试验压力为气压试验的压力。试验时,应控制水中氯离子的含量不超过25mg/L;水压试验后,将水渍清除干净。

3 结束语

该塔器自投用以来,运行工艺性能良好,说明其制作满足工艺要求,这为以后同类产品的制作提供了参考经验和依据。

Thin Wall, Large Diameter Tower Equipment Production

DING Zirong1, LIU Lifeng2

(1.Shandong Xingtai machinery and equipment engineering limited liability company, Linyi 276000; 2.Jiutai Energy Technology Co. Ltd, Linyi 276017)

The production of large diameter and thin wall tower equipment, the key points in the roundness and straightness control, the reinforcing plate and the inner cylinder welding assembly and transport equipment segment.

large diameter, thin wall tower equipment manufacturing, roundness, straightness, subsection delivery