乙醇溶液液滴降压蒸发过程传热传质特性

2016-03-29王茉刘璐王鹏程米梦龙刘彦丰

王茉,刘璐,王鹏程,米梦龙,刘彦丰

(华北电力大学能源动力与机械工程学院,河北 保定 071003)

乙醇溶液液滴降压蒸发过程传热传质特性

王茉,刘璐,王鹏程,米梦龙,刘彦丰

(华北电力大学能源动力与机械工程学院,河北 保定 071003)

摘要:针对单个乙醇溶液液滴在降压环境下蒸发的传热传质过程建立了数学模型。模型基于液相的能量守恒和传质扩散理论,利用经典拓展模型计算液滴的质量蒸发率,并引入活度系数考虑液滴表面的蒸气分压。采用液滴悬挂法进行实验,分别记录了乙醇溶液液滴和乙酸溶液液滴在降压蒸发过程中的液滴内温度变化。将实验数据与计算结果对比,验证了模型的有效性。通过模型计算获得了液滴内部温度分布以及浓度分布随时间的变化。结果表明:快速降压阶段空气流动较快,加之乙醇工质易挥发,液滴表面温度下降迅速,液滴内部温差和乙醇浓度梯度较大;压力稳定后,空气流速为零,液滴内部温差和乙醇浓度梯度逐渐减小。由于液滴内部的热扩散速率大于传质扩散系数,内部温度随时间的变化比浓度随时间的变化更快。

关键词:液滴;蒸发;传热;传质;数值模拟

降压环境下液滴的蒸发过程,是一种伴随相变的传热传质过程,该过程能够被广泛应用于喷雾干燥、快速蒸馏和工业脱盐等领域。实验研究方面,OWEN和JALIL[1]采用液滴悬挂法记录了闪蒸过程中的环境压力和液滴的温度变化。SATOH[2]、刘伟民[3]等实验研究了纯水液滴在闪蒸过程中的形态变化和温度变化。理论研究方面,SHIN[4]和KIM[5]等建立了一种扩散控制模型对纯水液滴快速蒸发时的传热传质过程进行模拟。章学来等[6]通过建立集总热力学模型,研究了液滴闪蒸和结冰过程中的温度变化。

纯水液滴降压蒸发过程的实验与理论研究已经得到了相当多的关注,但对于双组分液滴蒸发的研究却相对较少。骆骞[7]、高文忠[8]等实验测得了盐水(NaCl溶液)液滴在降压环境下蒸发过程的温度变化,并分析了其影响因素。刘伟民[9]测量了乙醇溶液液滴和煤油液滴降压蒸发时的温度变化。MUTHUNAYAGAM等[10]建立了蒸发扩散模型,研究降压环境下盐水液滴直径和温度的变化。在本文作者课题组之前的研究中,实验研究了盐水液滴的降压蒸发过程,讨论了液滴内部的传质扩散和温度梯度,理论分析了盐水液滴温度变化的影响因素[11-13]。

乙醇溶液液滴的蒸发过程比纯水液滴和盐水液滴更为复杂。因为在纯水液滴和盐水液滴中,都只有水分的蒸发,但是在乙醇溶液中,两种组分的蒸发会同时进行,两种组分的蒸发互相影响,增加了问题的复杂程度。一些学者[14-17]考虑了液滴内部温度变化和液相传质扩散以及活度系数的影响,建立了高温环境下双组分液滴加热和蒸发的数学模型。然而,液滴内部的温度与浓度分布以及液滴在降压环境下的蒸发特性尚未提及。

本文针对两种组分同时蒸发的乙醇溶液液滴在降压环境下蒸发的传热传质过程建立数学模型。模型考虑了液滴内部的传热传质、液滴表面的蒸发和对流换热,并与实验数据对比验证了模型的有效性。通过模型计算,获得了液滴内部温度分布以及浓度分布随时间的变化。

1 乙醇溶液液滴降压蒸发数学模型

以液相的能量守恒和传质扩散为基础,建立了乙醇溶液液滴降压蒸发过程的数学模型。模型假设如下:①液滴始终为球形,仅考虑液滴径向温度和浓度的变化;②气相的传热传质为准稳态;③忽略液滴表面与环境的辐射换热。

1.1 数学模型

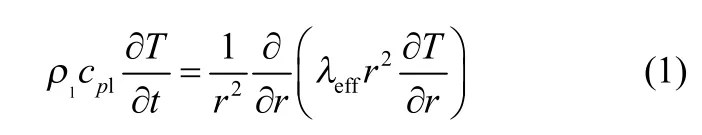

在球坐标下,液相的能量守恒关系式如式(1)。

式中,χ的范围在1~2.72之间,由式(3)估算[18]。

建立在式(2)和式(3)基础上的有效热导率模型考虑了内部环流对液滴热传导的加强作用,见式(4)~式(6)。

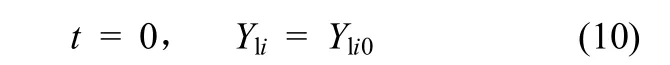

初始条件

两个边界条件

式中,qm和qh分别是由于液滴表面蒸发和对流引起的热流密度,W/m2,其计算式将在下文中给出。

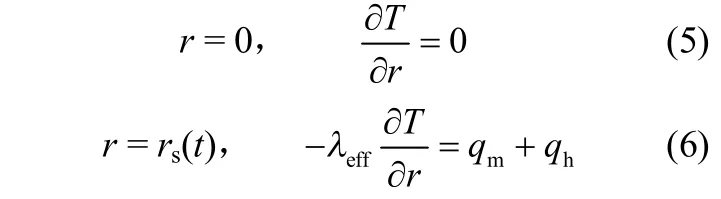

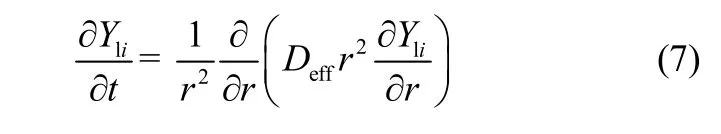

表示液相质量分数的关系式如式(7)。

式中,i=1,2 代表了液滴内的某种组分;Yli是液滴内部第i种组分的液相质量分数;Deff是液相的有效传质扩散系数,m2/s,可由式(8)估算。

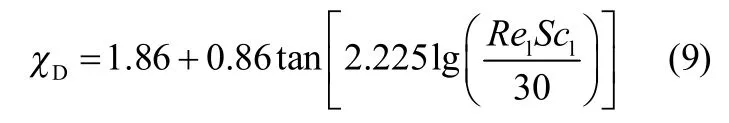

式中,Dl是液相传质扩散系数,对于乙醇和水组成的双组分液滴,Dl=1.2×10−9m2/s。与式(3)相似,系数χD考虑了液滴内部环流的强化传质作用,其值可由式(9)确定[12]。初始条件

两个边界条件

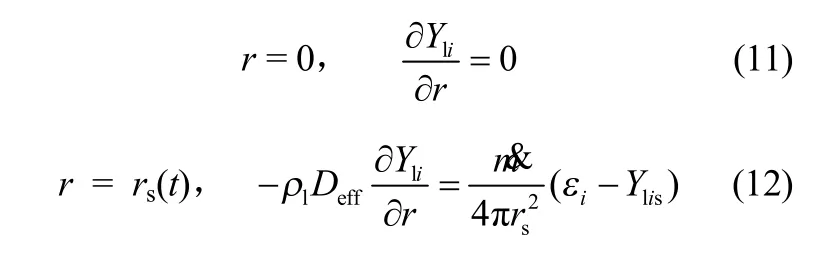

式中,Yli s是液滴表面第i种组分的液相质量分数;iε是第i种组分在总蒸发率中所占分数;是质量蒸发率,kg/s,第i种组分的质量蒸发率为式(13)[12]。

式中,Hi是第i种组分的传质系数;ρvis和ρvia分别为液滴表面和环境中第i种组分的蒸气密度,kg/m3。

根据式(13),由于蒸发造成的热流密度qm可由式(14)、式(15)计算。

式中,Li是第i种组分的汽化潜热,J/kg。

液滴表面由于对流引起的热流密度qh可由式(16)计算。

式中,h是传热系数,W/(m2·K),其值可由Nusselt数确定;Td,s和Ta分别为液滴表面温度和环境温度,K。

1.2 数值计算方法

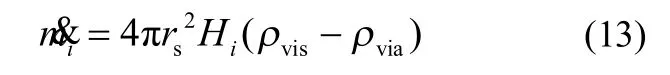

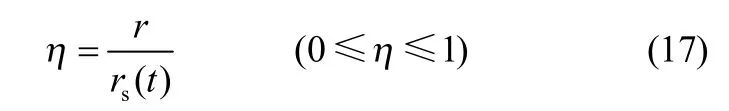

由于蒸发过程中液滴尺寸逐渐减小,需要进行坐标变换以消除界面移动的影响。通过引入无量纲参数η对rs( t )进行坐标转换,η的计算式如

式(17)。

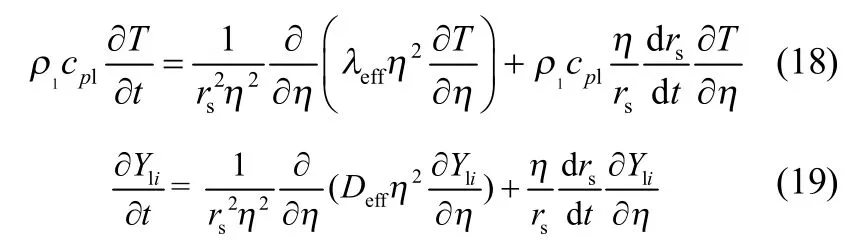

则能量式(1)和传质扩散方程式(7)有如式(18)、式(19)的形式。

本文中采用0.01ms的时间步长,液滴径向的节点数为100。

2 实验系统

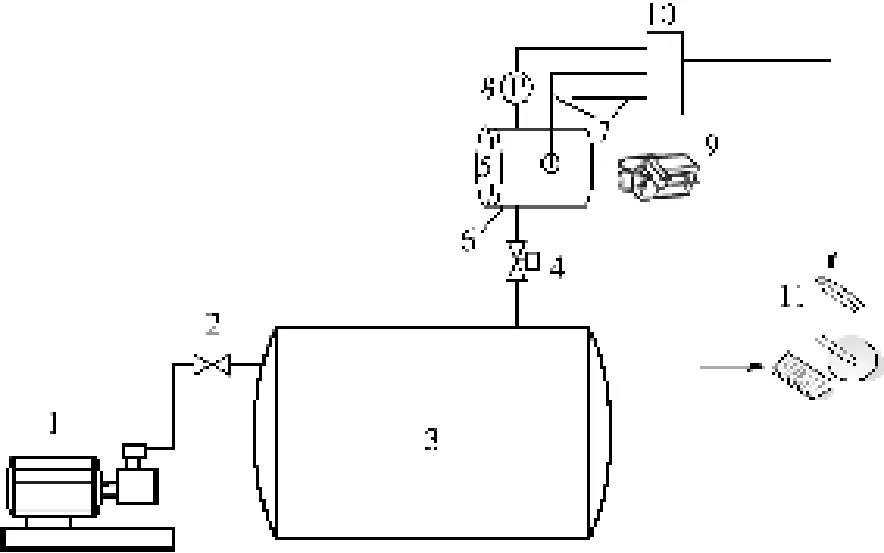

图1 实验装置系统图1—真空泵;2—连通阀;3—真空罐;4—电磁阀;5—测试罐;6—加热装置;7—热电偶;8—压力传感器;9—高速摄像机;10—NI数据采集系统;11—计算机

为验证本文模型的准确性,采用液滴悬挂法进行相关实验,将实验数据与模拟结果进行对比。实验系统如图1所示,实验过程如下:首先通过真空泵对真空罐进行抽气至预定压力,同时通过加热装置将测试罐内环境温度加热至预定工况,将液滴悬挂于热电偶上并密封测试罐。开启电磁阀(完全开启时间0.5s),由于真空罐的容积是测试罐容积的800倍,测试罐内压力将迅速下降,此时液滴发生闪蒸。同时,数据采集系统采集到的压力和温度信号、高速摄像机采集到的图像数据传输至计算机。

实验过程中,采用直径为0.1mm的铜-康铜T形热电偶测量液滴中心温度,其绝对测量误差为±0.2℃;采用德国Optronis 品牌高速摄像机CamRecord 450记录液滴形态变化,其拍摄速度可达2000帧/s;Rosemount 3051CA绝对压力变送器用于测量测试罐内环境压力,其测量精度为0.075%;美国NI公司生产的数据采集系统用于采集和传输数据信号。

3 结果与分析

3.1 模型验证

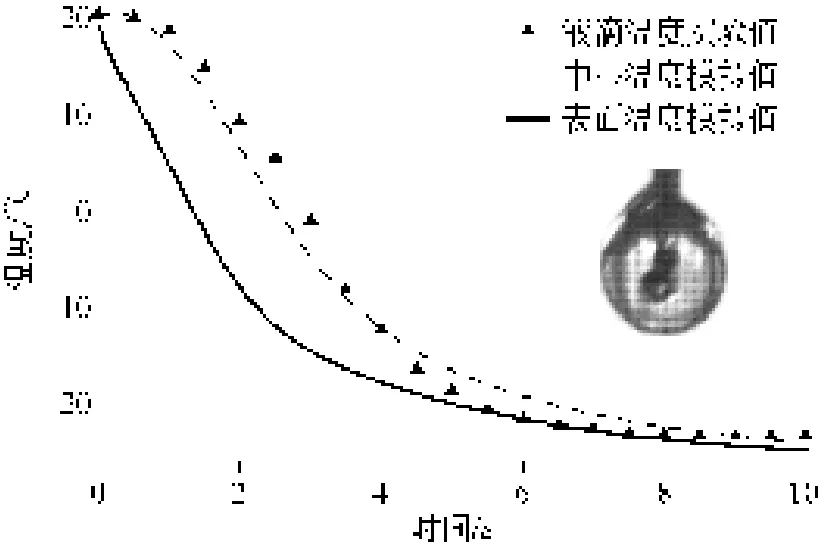

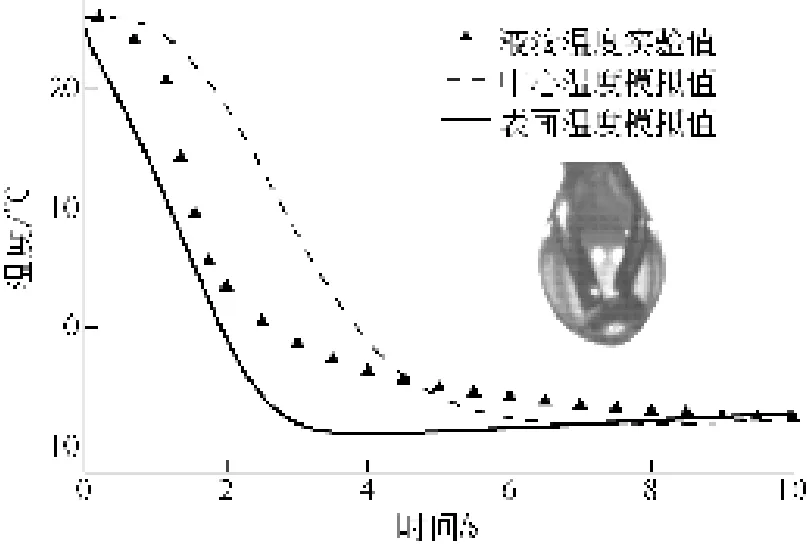

为了验证上述模型的准确性,图2和图3分别比较了50%乙醇+50%水(质量分数,下同)的乙醇溶液液滴和75%乙酸+25%水的乙酸溶液液滴降压蒸发过程中液滴内温度变化的模拟值与实验值。实验数据由上述实验系统得出,模拟计算中压力下降引起的气流速度ua按照文献[11]中的方法进行计算。图2中的初始工况和环境参数为:液滴的初始温度为20℃,液滴初始直径为1.8mm,环境温度为34℃,环境压力在前2.5s内从0.1MPa下降至2000Pa,2.5s后环境压力保持在2000Pa。图3的初始工况和环境参数为:液滴的初始温度为26℃,液滴初始直径为1.9mm,环境温度为29℃,环境压力在前2.5s内从0.1MPa下降至2000Pa,2.5s后环境压力保持在2000Pa。

图2 50%乙醇+50%水的乙醇溶液液滴温度变化的模拟结果与实验数据比较

图3 75%乙酸+25%水的乙酸溶液液滴温度变化的模拟结果与实验数据比较

图4 降压过程中的环境压力与空气流速的变化

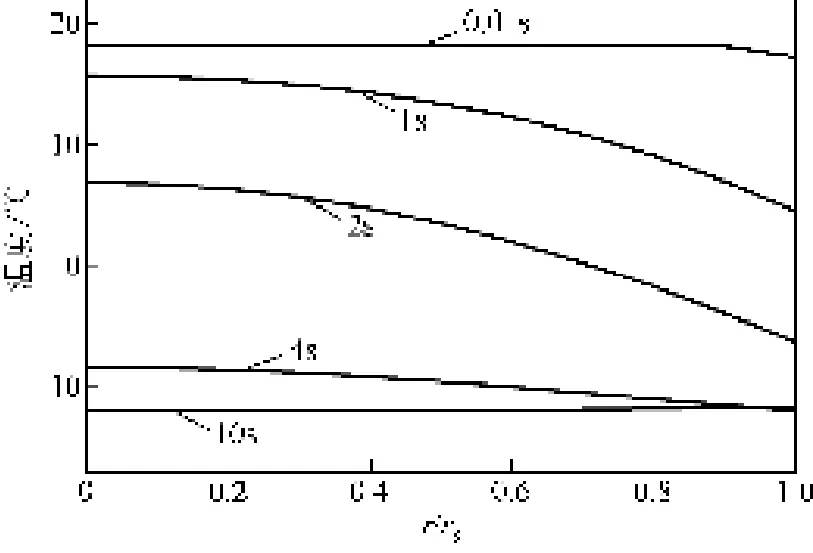

图5 50%乙醇+50%水的乙醇溶液液滴的温度分布随时间的变化

在图2中,由于实验过程中热电偶节点靠近液滴的中心,所以实验测得的温度值与模拟结果中的中心温度更接近。中心温度的模拟值与液滴温度的实验值相比较,其最大误差仅为10.8%。从图3可以看出,液滴温度的模拟值与实验测得的温度值有相同的变化趋势,且实验值在中心温度模拟值与表面温度模拟值之间。但是,实验过程中热电偶节点更加靠近液滴的表面,所以表面温度模拟值更加接近于液滴温度的实验值。由此可见,图2和图3中的模拟结果与实验数据吻合较好,证明了模型的有效性。

3.2 降压蒸发过程中液滴内部的温度与浓度分布

图4显示了降压过程中环境压力与空气流速随时间的变化。从图4中可以看出,环境压力在2.5s内从0.1MPa下降至2000Pa,之后维持恒定。在t=0.83s时空气流速ua达到最大值9.63m/s,之后空气流速逐渐降低,直至t=4s时,由于环境压力不再变化,空气流速降为零。图5为50%乙醇+50%水的乙醇溶液液滴温度分布随时间变化的示意图,液滴初始温度为18℃,初始直径为1.9mm,环境温度为32℃,环境压力的变化与图4所示一致。在最初的2s内,由于强烈的空气流动,液滴蒸发迅速,使得液滴表面温度迅速下降,造成了液滴内部相当大的温差。空气流速越快,液滴内部的温度梯度越大。直至t=4s时,空气流速降为零,液滴的蒸发速度减缓,液滴内部的温差逐渐减小。值得一提的是,当t=10s时,液滴表面温度升高。这主要是因为随着蒸发的进行,环境空气中的蒸气质量分数增大,并且Spalding传质系数减小,使得蒸发引起的热流量减小。另一方面,随着液滴温度的降低,由于对流引起的热流量将会增大。当由于对流引起的热流量的增量大于因为蒸发引起的热流量的减少量时,液滴表面温度将会增加。

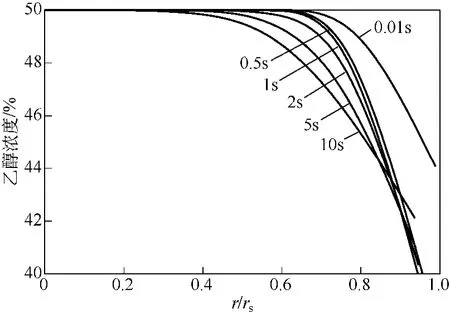

图6显示了乙醇溶液液滴中乙醇浓度分布随时间的变化。在快速降压阶段,因为乙醇有较强的挥发性,液滴表面的乙醇浓度快速降低,而此时液滴内部的乙醇浓度未发生变化。当t=1s时,空气流速达到最大值,液滴内部的浓度梯度也达到最大。之后随着蒸发速率的降低,液滴内部的浓度梯度也开始下降,这意味着液滴内部的乙醇浓度逐渐减小,而表面的乙醇浓度逐渐增大。

图6 50%乙醇+50%水的乙醇溶液液滴中乙醇浓度分布随时间的变化

图5和图6所展示的降压蒸发过程中液滴内部的温度梯度和浓度梯度都非常有意义,从中可以看出,液滴内部温度随时间的变化比浓度随时间的变化更快。这是由于液相的扩散系数D数量级大约是10−9m2/s,而溶液的热扩散率α数量级大约是10−7m2/s。因此,液滴内部的传质速率比热扩散速率要慢。

4 结 论

本文针对两种组分同时蒸发的乙醇溶液液滴在降压环境下蒸发的传热传质过程建立了数学模型。模型考虑了液滴内部传热传质以及液滴表面的蒸发和对流换热,并通过实验数据对模型进行了验证。通过模型计算,获得了液滴内部温度分布以及浓度分布随时间的变化,获得如下主要结论。

(1)快速降压阶段,空气流动较快,液滴蒸发迅速,使得液滴表面温度迅速下降,液滴内部温差较大;压力稳定后,空气流速降为零,液滴的蒸发速度减缓,液滴内部的温差逐渐减小。

(2)快速降压阶段,由于乙醇工质的易挥发性,液滴表面的乙醇浓度快速降低,而此时液滴内部的乙醇浓度未发生变化。之后随着蒸发速率的降低,液滴内部的浓度梯度也开始下降。

(3)由于液滴内部的热扩散速率大于传质扩散系数,液滴内部温度随时间的变化比浓度随时间的变化更快。

参 考 文 献

[1] OWEN I,JALIL J M. Heterogeneous flashing in water drops[J]. International Journal of Multiphase Flow,1991,17(5):653-660.

[2] SATOH I,FUSHINOBU K,HASHIMOTO Y. Freezing of a water droplet due to evaporation-heat transfer dominating the evaporationfreezing phenomena and the effect of boiling on freezing characteristics[J]. International Journal of Refrigeration,2002,25 (2):226-234.

[3] 刘伟民,毕勤成,刘璐,等. 低压闪蒸液滴形态和温度变化的研究[J]. 工程热物理学报,2007,28(6):957-960.

[4] SHIN H T,LEE Y P,JURNG J. Spherical-shaped ice particle production by spraying water in vacuum chamber[J]. Applied Thermal Engineering,2000,20(5):439-454.

[5] KIM B S,SHIN H T,LEE Y P,et al. Study on ice slurry production by water spray[J]. International Journal of Refrigeration,2001,24(2):176-184.

[6] 章学来,王为,李志伟,等. 静止水滴真空闪蒸模型及实验研究[J]. 工程热物理学报,2012,33(8):1419-1422.

[7] 骆骞,毕勤成,韩彦宁,等. 盐水液滴降压环境下蒸发过程[J]. 化工学报,2013,64(6):2001-2006.

[8] 高文忠,时亚茹,韩笑生,等. 混合除湿盐溶液液滴闪蒸机理[J]. 化工学报,2012,63(11):3453-3459.

[9] 刘伟民. 真空闪蒸过程中换热与流动机理的研究[D]. 西安:西安交通大学,2006.

[10] MUTHUNAYAGAM A E,RAMAMURTHI K R,PADEN J R. Modelling and experiments on vaporization of saline water at low temperatures and reduced pressures[J]. Applied Thermal Engineering,2005,25(5/6):941-952.

[11] LIU L,MI M L. Theoretical investigation on rapid evaporation of a saline droplet during depressurization[J]. Microgravity Science and Technology,2014,25:295-302.

[12] 刘璐,王茉,刘琰,等. 盐水液滴降压蒸发析盐过程传热传质特性研究[J]. 化工学报,2015,66(7):2426-2432.

[13] 刘璐,舒盼盼,王茉,等. 盐水液滴降压蒸发析盐过程数值模拟研究[J]. 化工进展,2015,34(1):49-53.

[14] SAZHIN S S,ELWARDANY A,KRUTITSKII P A,et al. A simplified model for bi-component droplet heating and evaporation[J]. International Journal of Heat and Mass Transfer,2010,53(21/22):4495-4505.

[15] MAQUA C,CASTANET G,LEMOINE F. Bicomponent droplets evaporation:temperature measurements and modelling[J]. Fuel,2008,87:2932-2942.

[16] YARIN A L,BRENN G,RENSINK D. Evaporation of acoustically levitated droplets of binary liquid mixtures[J]. International Journal of Heat and Fluid Flow,2002,23:471-486.

[17] 田章福,陶玉静,苏凌宇,等. 多组分液滴蒸发过程的理论模型及试验研究[J]. 推进技术,2006,27(6):568-571.

[18] ABRAMZON B,SIRIGNANO W A. Droplet vaporization model for spray combustion calculations[J]. International Journal of Heat and Mass Transfer,1989,32:1605-1618.

研究开发

Heat and mass transfer characteristics of an ethanol solution droplet during depressurized evaporation process

WANG Mo,LIU Lu,WANG Pengcheng,MI Menglong,LIU Yanfeng

(School of Energy Power and Mechanical Engineering,North China Electric Power University,Baoding 071003,Hebei,China)

Abstract:A mathematical model was constructed to simulate the temperature change and the concentration variation of a single ethanol solution droplet during depressurized evaporation. The present model was based on energy conservation in liquid phase,as well as the species diffusion in liquid phase. Film model was used to calculate the droplet evaporation rate. The activity coefficient was introduced to calculate the partial vapour pressure at the droplet surface. Using the droplet suspension method,the droplet temperatures during depressurized evaporation of ethanol solution droplets and acetic acid solution droplets were recorded,respectively. The present model was verified by comparing the numerical results with the experimental data. By numerical calculations,the variations of temperature and concentration profile within a droplet were discussed. Results showed that during the fast pressure dropping stage,the droplet evaporation rate was rapid due to the strong air flow,leading to a fairly large temperature difference inside the droplet. The concentration gradient inside the droplet was also very great. When the ambient pressure maintained constant,the temperature difference inside the droplet diminished gradually,and the concentration gradient within the droplet was also decreased. Because the thermal diffusivity is greater than the mass transfer coefficient,thebook=718,ebook=71droplet internal temperature change with time is faster than the concentration change versus time.

Key words:droplet;evaporation;heat transfer;mass transfer;numerical simulation

基金项目:国家自然科学基金(51406055)、河北省自然科学基金(E2012502069)及中央高校基本科研业务费专项资金项目(2014MS106)。

收稿日期:2015-09-14;修改稿日期:2015-10-10。

DOI:10.16085/j.issn.1000-6613.2016.03.010

中图分类号:TK 121

文献标志码:A

文章编号:1000–6613(2016)03–0717–05

第一作者:王茉(1990—),女,硕士研究生。联系人:刘璐,讲师,研究方向为相变传热传质。E-mail 122446254@qq.com。