一步法工艺合成3,5,6-三氯吡啶-2-醇钠

2016-03-25王红伟张璐强金凤方红新梁锡臣

王红伟,张璐,强金凤,方红新,梁锡臣

(安徽国星生物化学有限公司,安徽马鞍山243000)

一步法工艺合成3,5,6-三氯吡啶-2-醇钠

王红伟,张璐,强金凤,方红新,梁锡臣

(安徽国星生物化学有限公司,安徽马鞍山243000)

以CuCl2复合催化剂催化三氯乙酰氯和丙烯腈制得三氯吡啶醇钠,不需要溶剂,将加成反应和环合反应并为一步来制得三氯吡啶醇钠。实验考查了反应温度、反应时间、催化剂等因素对合成收率的影响。此方法合成工艺简单,节约成本,三氯吡啶醇钠的收率提高到80%。

3,5,6-三氯吡啶-2-醇钠;三氯乙酰氯;丙烯腈;一步法

毒死蜱是一种高效、广谱、低毒、低残留的有机农药,具有触杀、胃毒和熏蒸作用,能有效防止百余种害虫,是世界上产量最大的农药产品之一。正因为毒死蜱在农药产业中的作用越来越大,作为毒死蜱最重要的原料——三氯吡啶醇钠的合成工艺越来越受到重视。

文献报道三氯吡啶醇钠的合成有四氯吡啶路线[1-2]、丙烯酸路线[3]、三氯乙酸苯酯路线[3]、三氯乙酰氯路线,其中三氯乙酰氯法合成3,5,6-三氯吡啶-2-醇钠路线根据加成、环化和芳构化反应是否分离可分为分步法[4]和一步法[5],而一步法根据是否加压又分为常压一锅法和加压一锅法。这几条路线各有利弊,吡啶法要求在高温下气相氯化,操作难度大,装备投资大,但反应步骤少,副产物三氯、四氯吡啶易分离;丙烯酰氯法合成步骤多,用到昂贵的催化剂和溶剂,不易工业化;三氯乙酸苯酯法溶剂环丁砜价格高,用量大,生产中副产物苯酚和三氯吡啶醇钠性质相似,分离设备要求高,收率低;三氯乙酰氯路线虽然反应步骤多,工艺流程长,但原料易得,价格便宜,工艺条件也较温和,且其反应机理研究比较透彻,是比较适合我国工业化的较佳路线,但产品收率和“三废”是限制其发展的瓶颈,目前国内关于提高其收率的工作正在研究进行。

综上所述,三氯乙酰氯路线具有原料易得和技术成熟两大优势,更易在我国实现大规模工业化生产。因此,三氯乙酰氯合成方法是一种比较有应用前景的生产方法,易进行工业化生产,具有较高的经济效益。本文主要研究了在没有溶剂的条件下一锅法合成三氯吡啶醇钠的方法,并且对每一步反应进行了优化。

1 实验部分

1.1 主要原料

三氯乙酰氯、丙烯腈、氯化亚铜复合催化剂、催化剂A、液碱。

1.2 合成原理

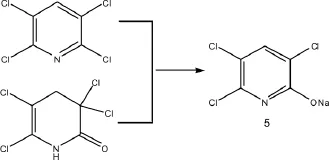

1.2.1 加成环合反应(图1)

图1 加成环合反应

加成环合反应主要是利用三氯乙酰氯(1)和丙烯腈(2)在氯化亚铜的条件下直接生成四氯吡啶(3)和吡啶酮(4)。将加成环合作为一步反应。

1.2.2 碱析反应

四氯吡啶(3)和吡啶酮(4)分别在高温高压和常温常压的条件下生成合成毒死蜱的重要原料——三氯吡啶醇钠(5),反应式见图2。

1.3 无溶剂一步法合成醇钠的实验方法

将500mL的四口烧瓶分别装上水银温度计、搅拌器和回流冷凝装置,冷凝装置的末端装有干燥器。将三氯乙酰氯和无水CuCl2复合催化剂加入烧瓶中,加热后,滴加丙烯腈,保证丙烯腈有一定的滴加时间,滴加结束后升温至合适的温度,保温一定的时间,反应结束后降温,在减压的条件下脱除未反应的原料后,用水洗涤除去铜盐等易溶于水的杂质。剩下的固体加入氢氧化钠水溶液反应一段时间,反应结束后降温,析出醇钠固体,过滤,滤液回收套用,滤渣则为三氯吡啶醇钠。

图2 碱析反应

2 结果和讨论

2.1 对加成环合反应的优化

2.1.1 温度对加成环合反应的影响

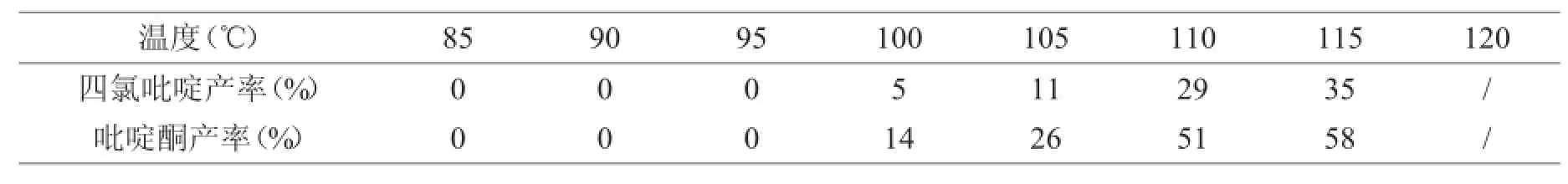

控制三氯乙酰氯、丙烯腈和氯化亚铜复合催化剂的摩尔比为1∶1∶0.03,对反应温度进行优化,结果见表1。

表1 温度对加成环合反应的影响

表1为不同反应温度下四氯吡啶和吡啶酮的产率,可以看出,随着温度的升高,四氯吡啶和吡啶酮的产率也随之提高。但是温度达到120℃的时候,由于丙烯腈和三氯乙酰氯挥发太快,反应很容易蒸干。

2.1.2 反应时间对加成环合反应的影响

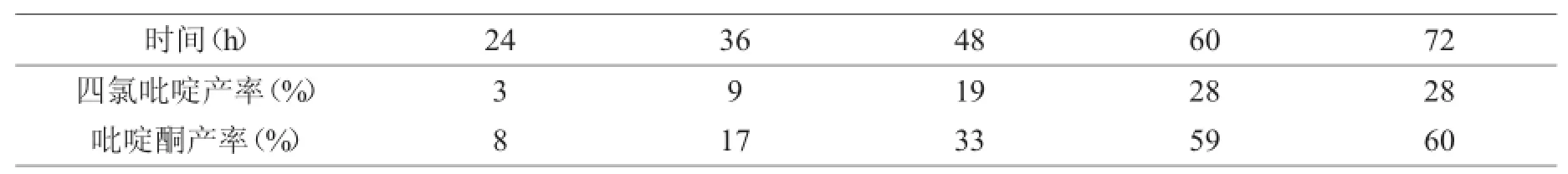

温度控制在115℃,研究反应时间对反应进度的影响,结果见表2。

表2 反应时间对加成环合反应的影响

从表2可以看出,延长反应时间,四氯吡啶和吡啶酮的产率有很大提高,但是当反应时间超过60h时吡啶酮和四氯吡啶的量并没有提高,所以反应时间定在60h左右。

2.1.3 原料配比的选择

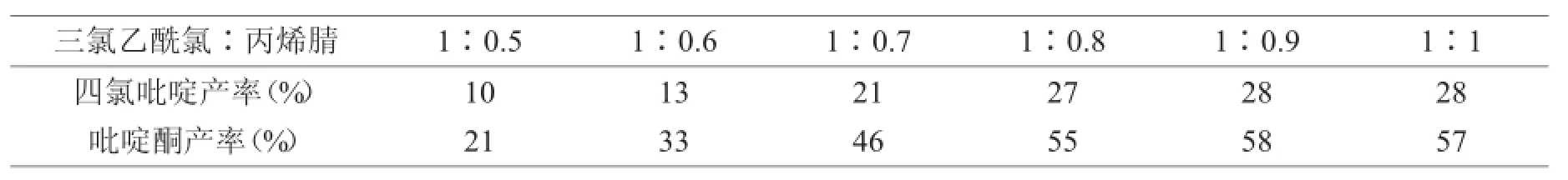

控制三氯乙酰氯和丙烯腈的物质摩尔比为1∶1~1∶0.5之间进行反应,实验结果如表3。

表3 原料配比对加成环合反应的影响

从表3可以看出,当丙烯腈的量增加时,四氯吡啶和吡啶酮的产率慢慢提高,但是达到1∶0.8之后再增加丙烯腈的量对四氯吡啶和吡啶酮的产率提高不是很明显,所以控制三氯乙酰氯和丙烯腈的物质的量比为1∶0.8。

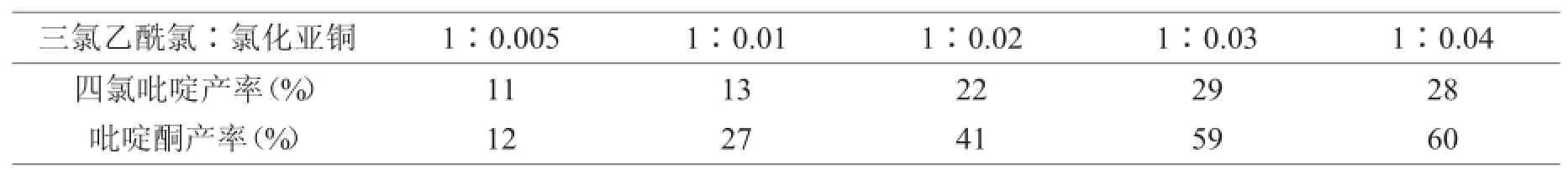

2.1.4 对催化剂用量的优化

反应需要加入氯化亚铜复合催化剂,当控制反应温度115℃、原料配比1∶0.8、反应时间60h条件下改变三氯乙酰氯与氯化亚铜的物质的量比为1∶0.005~1∶0.05,反应结果列于表4。

表4 催化剂用量的优化

由表4看出,增加氯化亚铜复合催化剂的用量后,四氯吡啶和吡啶酮的产率逐渐升高,但超过1∶0.03后产率的增加不是很明显,所以氯化亚铜复合催化剂的用量为1∶0.03最佳。

2.2 对碱析反应的优化

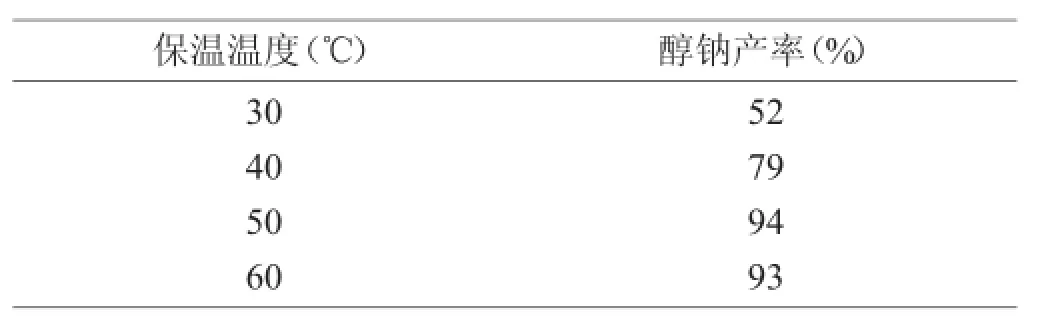

2.2.1 吡啶酮碱析保温反应温度的优化

将水洗过的四氯吡啶和吡啶酮的混合固体放入高压反应器中,加入其总质量8倍的水和液碱。pH值控制在11~12之间,液碱滴加完毕以后保温8h,生成醇钠的水溶液,结果见表5。

表5 吡啶酮碱析保温反应温度的影响

从表5可以看出,在相同的反应条件下,碱析的产率随着温度的升高而升高,当温度升高至50℃,收率不再明显提高。

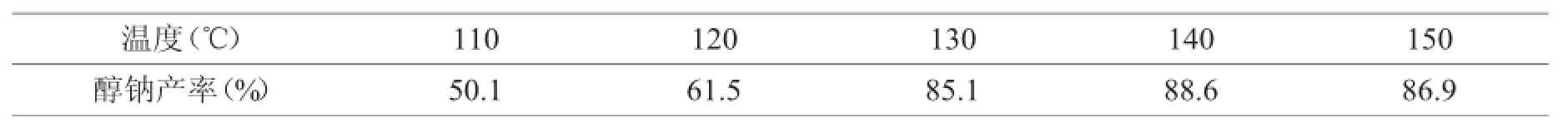

2.2.2 四氯吡啶碱析加压反应温度的优化

经过保温反应,绝大部分吡啶酮已经转化为三氯吡啶醇钠,但是四氯吡啶基本没有反应,保温结束以后反应升温加压,继续反应,结果见表6。

表6 四氯吡啶碱析加压反应温度的影响

由表6看出,随着反应温度的升高,醇钠产率逐渐提高,最终选择140℃为反应温度。

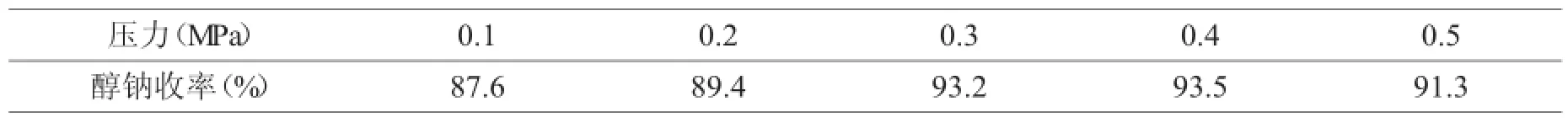

2.2.3 四氯吡啶碱析反应压力的优化

四氯吡啶反应生成醇钠是在高温高压的条件下反应,研究反应压力对醇钠产率的影响,结果见表7。

表7 四氯吡啶碱析反应压力的影响

由表7可以看出,醇钠的收率随着反应压力的升高先增加然后降低,压力在0.3~0.4MPa之间醇钠收率最高。

2.2.4 四氯吡啶碱析加压反应时间的优化

加压反应的时间对醇钠收率的影响见表8。

表8 四氯吡啶碱析反应时间的优化

加压反应3h之前反应时间对醇钠的收率影响很大,反应3h以后反应时间对醇钠的产率基本没有影响。

3 结论

(1)加成环合反应的优化条件为三氯乙酰氯、丙烯腈和氯化亚铜复合催化剂物质的量比为1∶0.8∶0.03,丙烯腈为滴加方式,反应温度115℃,反应时间60h。

(2)碱析反应的优化条件为先在50℃的条件下反应8h,再在140℃、0.3~0.4MPa的条件下反应3h。

(3)此反应的优点在于加成环合反应一步法,并且反应中不需要溶剂,在工业生产中应用会大大节约溶剂的成本,并且加成环合一步法操作简单方便,工艺流程短,成本低。

[1]Yamaiwa S,Takabe A.Process ofthe preparation of3,5,6-trichloro -2-pyridinol as an intermediate for insecticides.JP6239520.Feb. 1987.

[2]程春生,汪灿明,王凤宇,等.3,5,6-三氯-2-吡啶醇钠的合成[J].农药,1998,37(10):19.

[3]许丹倩,徐振元.3,5,6-三氯吡啶-2-酚的合成[J].浙江工业大学学报,1996,24(1):16-22.

[4]Pews R G.Process for the preparation of 3,5,6-trichloropyridin -2-ol.US4,996,323,Sep.1990.

[5]阿加思·皮尤.制备3,5,6-三氯吡啶-2-醇的改进方法[P]. ZL90102727.8,1995-01-04.

[6]许丹倩.毒死蜱及其中间体的合成述评[J].浙江化工,1995,26(1):4-6.

[7]杨伟.甲基毒死蜱的最新合成工艺[J].农药,1990,23(3):51-52.

[8]谢思勉.三氯吡啶醇合成副产物四氯吡啶的转化研究[J].湖北化工,1996(增刊):60-61.

[9]金炼铁.三氯吡啶酚的合成述评[J].湖北化工,1998(2):1-3.

[10]孙致远,卢建华,赵风革,等.毒死蜱的合成[J].农药,1998,37(4):13-14.

[11]徐振元,许丹倩.毒死蝉的合成研究[J].农药,1998,37(1):15-17.

[12]R.Garth Pews,James A.Gall.Use of Chloride Ion as a Catalyst for Dehydrochlorination Reactions:The Synthesis of3,5,6-Trichloropyridin-2-ol[J].J.Org.Chem,1994,59:6783.□

One-step for Synthesis of 3,5,6-Trichloropyridin-2-ol

WANG Hong-wei,ZHANG Lu,QIANG Jin-feng,FANG Hong-xing,LIANG Xi-chen

(Anhui Costar Biochemistry Co.,Ltd.,Ma'anshan 243000,China)

The article describes that the CuCl2complex catalysts is used to synthesis sodium 3,5,6-trichloropyridin-2-olate as a raw material in trichloroacetyl chloride and acrylonitrile.The reaction solvent is not necessary and addition reaction and cyclization are into one step.Experiment examined the factors of yield such as temperature,reaction time and the catalyst. This method of synthesis process is simple,cost-effective and the yield of sodium 3,5,6-trichloropyridin-2-olate increased to 80%.

sodium 3,5,6-trichloropyridin-2-olate;trichloroacetyl chloride;acrylonitrile;one-pot

10.3969/j.issn.1008-553X.2016.01.015

TQ253;S482.3+3

A

1008-553X(2016)01-0056-04

2015-08-21

王红伟(1976-),男,毕业于淮阴电子工业学校,从事车间工艺管理及农药合成研究工作,18955508070,0555-6755818,njgcwhw@163.com;

梁锡臣(1986-),男,毕业于常州大学,硕士,从事化学工艺优化及有机合成研究工作,18726000930,0555-6755990,lxc19861211@163.com。