渤中D井套管磨损定量分析及回接补救技术

2016-03-24席江军侯冠中和鹏飞朱国宁

席江军,侯冠中,和鹏飞,朱国宁,许 迪

1.中海石油(中国)有限公司天津分公司(天津300452)

2.中海油能源发展股份有限公司工程技术分公司(天津300452)

■质量安全论坛

渤中D井套管磨损定量分析及回接补救技术

席江军1,侯冠中1,和鹏飞2,朱国宁2,许 迪1

1.中海石油(中国)有限公司天津分公司(天津300452)

2.中海油能源发展股份有限公司工程技术分公司(天津300452)

渤中D井开发目的层位于太古界潜山,设计井深达到5 300.0m,设计采用4级井身结构,实际作业中在四开Φ215.9mm(对应下入Φ177.8mm尾管)中发生2次卡钻,最终第三次钻进中完Φ177.8mm套管顺利下入。由于作业时间较长、作业工序多次重复,Φ244.5mm套管的磨损情况未知。通过对Φ244.5mm套管内成像测井得出实际磨损量、Φ152.4mm井眼作业中Φ244.5mm套管磨损加深量、剩余抗内压及抗外挤强度计算等方法,得出Φ152.4mm井眼作业后进行回接作业。最终顺利实现Φ177.8mm套管回接、Φ244.5mm套管补救作业。

套管回接;套管磨损;剩余强度;海上油田

在己经下入套管的井中继续钻进造成技术套管内壁的磨损是深井钻井期间一个不容忽视的问题。由于钻杆的往复运动及旋转在套管内是偏心的,钻杆与套管径向、轴向磨擦使钻杆外壁及套管内壁出现严重的磨损,这种磨损多发生于钻杆的接头部位。钻杆运动是相对移动的,故钻杆近似于均匀磨损,而套管只发生局部不均匀磨损,况且更换套管十分困难[1-3]。目前,我国深井钻井技术己进入规模应用阶段,如何准确地分析计算磨损后套管的剩余强度并采取应对措施是研究的关键[4-5]。

渤中D井位于渤海中部海域一口常规定向井,轨迹简单但是储层构造复杂,埋藏深,地层压力系统多。自上而下揭开,平原组、明化镇组、馆陶组、东营组、沙河街组以及中生届潜山,设计井深5 300.0m。

1)地层温度。FMT、DST测试资料表明,沙河街组储层温度梯度3.60℃/100m。预测井底温度为160~170℃,属于高温井。

2)地层压力。按邻井压力系数计算,预测D井油层地层压力为45.8MPa。其中东一段破裂压力较低,东二下段开始压力系数逐步升高,存在异常压力井段。

3)井身结构设计:Φ508.0mm套管(Φ660.4mm井眼)×350.0m+Φ339.7mm套管(Φ444.5mm井眼)× 2 000.0m+Φ244.5mm套管(Φ311.1mm井眼)× 4 000.0m+Φ177.8mm套管(Φ215.9mm井眼)×(3 800~5 300m)。实际轨迹为:Φ508.0mm套管(Φ660.4mm井眼)×350.5m+Φ339.7套管(Φ444.5mm井眼)×1 823.3m+Φ244.5mm套管(Φ311.1mm井眼)×3 797.6m+Φ177.8mm套管(Φ215.9mm井眼)× (3 640.5~4 684.6m)+Φ114.3mm尾管(Φ152.4mm井眼)×(4 491.5~5 238.3m)。

作业难点:

1)本井三开Φ311.1mm井眼段发生3处井漏,累计漏失钻井液1 100.0m3,Φ244.5mm套管实际下深在3 797.64m。在四开Φ215.9mm井眼作业中发生2次卡钻,解卡后发生钻具脱扣落井、打捞未成功后2次井眼报废,第三侧钻井眼最终实现Φ177.8mm套管下深至4 684.66m(东二下段底部)。自Φ244.5mm套管下入开始至Φ177.8mm尾管下入作业周期达到100天以上。Φ215.9mm井眼三次钻进(第一井眼钻进至4 805.0m、第二井眼钻进至5 046.0m、第三井眼钻进至4 690.0m),频繁起下钻,整个Φ244.5mm套管磨损情况未知,对于本井后续的作业安全有一定的潜在影响。

2)由于四开作业完成后,D井尚有600.0m左右的井段未揭开。对于Φ244.5mm套管的处理的时机、结果(内径)需要考虑是否影响后续井段作业工艺的实现。

3)本井Φ177.8mm尾管采用旋转下入技术,尾管挂未加入附属封隔器,对环空无有效密封措施,需要在Φ244.5mm套管补救中采取一定辅助措施,保证环空密封有效。

4)补救方案尽量不影响设计井口装置结构,否则地面井口装置高度累加后过高,不利于正常生产中的操作。

目前常用于套管补救的主要措施有:尾管回接以及膨胀管补贴技术[6-8]。膨胀管补贴后套管内径大,为后续的井下作业提供了尽可能大的井眼空间,但是该技术无法与尾管挂对接,无法封固尾管挂处环空,因此在D井中不考虑采用膨胀管技术,而是选择尾管回接技术。

1 Φ244.5mm套管磨损的定量分析

1.1 套管磨损的实际测量

首先采用斯伦贝谢套管成像测井对整个Φ244.5mm进行测量结果显示:①主要发生磨损的井段为372.0~1 125.0m和3 320.0~3 627.0m,最大磨损量均为4.32mm,其余井段的磨损量均轻微;②550.0m以下井段,套管有轻微椭圆现象。

1.2 Φ152.4mm井眼作业前回接Φ177.8mm套管的可行性分析

考虑后续Φ152.4mm钻井过程中的钻具强度分析。按Φ152.4mm井眼作业前回接至1 700.0m(一半深度模拟计算),计算后续采用复配钻具:上部Φ244.5mm套管内使用1 600.0m左右139.7mm钻杆+下部Φ177.8mm尾管内以及Φ152.4mm裸眼内采用Φ101.6mm钻杆。计算钻进至完钻时的摩阻扭矩,得出:0.25、0.35摩擦系数下,地面大钩上提悬重达到209.0t,对应Φ101.6mm钻杆处145.0t左右,接近Φ101.6mm钻杆抗拉强度161.0t,如果回接至200.0m则超过钻杆强度。因此为实现本井作业,不能在Φ152.4mm井眼作业前回接Φ177.8mm套管。

1.3 磨损加深量分析

根据方案初选在Φ152.4mm井眼作业后对Φ244.5mm套管进行补救,即Φ177.8mm套管回接。利用Landmark软件,对Φ152.4mm井眼钻进、起下钻等所有可能工况进行累计套管磨损量分析,结果得出如图1所示,总体来讲Φ152.4mm累加磨损量增值在1.0mm左右。

图1 D井在300.0~600m套管磨损测量结果

1.4 磨损后强度的定量分析

文献资料和现场实测表明,套管磨损一般为非均匀磨损,其形式主要为月牙型磨损。由于月牙型磨损部位壁厚最薄,且存在较大不圆度和壁厚不均度等几何缺陷,当均匀外挤压力作用于套管时,将产生附加弯矩,形成应力集中区,进而出现屈服,该区域实际承载迅速降低,塑性区迅速由内壁向外壁扩展,在套管磨损处发展成塑性铰,引起整个结构失稳,造成套管挤毁失效。与相关研究人员沟通,利用廖华林、管志川等人的套管磨损模型公式[9-11],计算得出:套管深度552.0~623.0m、3 530.0~3 627.0m区段磨损后的抗挤强度为磨损前的66.3%,抗内压强度为磨损前的72.2%。按照平均值来计算,整个套管磨损后的抗挤强度为磨损前的84.2%,抗内压强度为磨损前的87.0%,磨损后套管抗外挤约21.77MPa,抗内压34.16MPa。

1.5 井控余量分析

利用Landmark软件对井涌量进行计算,结果显示如果1 850.0m刺穿(模拟此处为管鞋),则最大允许溢流量3.6m3。

2 实际应用与效果分析

2.1 实际应用

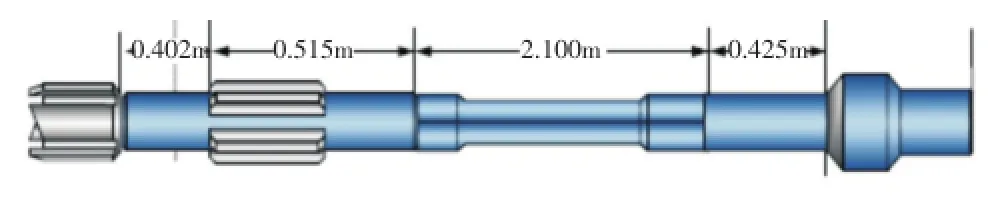

1)尾管回接筒清刮。组合:Φ152.4mm牙轮钻头+Φ187.3mm清刮工具+Φ127.0mm短钻杆+ Φ244.5mm旋转刮管器+Φ165.1mm浮阀接头+变扣接头+Φ101.6mm钻杆,图2为底部清刮工具示意图。目的:清理井内Φ177.8mm回接筒内壁以及回接后二次尾管挂座挂座封位置对应Φ244.5mm套管的清洁。参数:排量0.8m3/min,转速20~25r/min。

图2 回接筒清刮工具示意图

2)回接管串。组合:回接密封插入头+Φ177.8mm套管若干+尾管悬挂器+Φ139.7mm加重钻杆。

3)固井候凝后钻水泥塞。组合:Φ152.4mm牙轮钻头+Φ120.6mm钻铤18根+变扣+Φ101.6mm加重钻杆12根+Φ101.6mm钻杆若干。

2.2 关键风险及应对措施

1)回接前回接筒底部是否垫入稠搬土浆。本井回接固井时3 640.5m(原回接筒顶深)以下存在水泥浆下沉问题。考虑到目前井筒及后续该井段下面的钻井液密度维持在1.54g/cm3,且井筒内钻井液静止时间较长,黏度较高,其承托效果好于垫入般土浆。且如果垫入搬土浆,存在增加一趟钻时间。综合考虑,因此不计划垫入搬土浆。

2)回接固井时是否下入胶塞。下入胶塞有利于管内有效顶替,但是由于回接至300.0m左右,配合尾管挂需要下入大小2个胶塞。下入后期钻塞存在一定风险,且如果胶塞下面的水泥浆下沉,胶塞会出现底部无承托,可钻操作性较差,因此决定不下入胶塞,改用增加尾水(钻井水)顶替量约19.38m3(1 000.0m左右)。

3)回接管柱顶部尾管挂座挂时下压悬重不足问题。固井后坐封封隔器,需要下压最多15.0t的悬重,考虑到井段较短,且受到Φ244.5mm套管内径限制,无法使用较粗重的钻铤,只能采用139.7mm加重钻杆,同时尽量调整回接顶深,留足下压送入钻具悬重。

4)减少混浆、增大顶替压差显示。如果顶替时仍采用1.54g/cm3密度井浆,存在水泥贴边残留较多且最终顶替压差较小不甚明显的问题。计划固井时多注入冲洗液19.38m3(比重1.0g/cm3)充分隔离泥浆与水泥浆。在固井前适当降低钻井液密度至1.40~1.45g/cm3,如果泥浆密度降低太多,在顶替水泥浆过程中泵压较高,有提前坐挂尾管挂的风险(尾管挂坐挂压力12MPa,作业过程中安全压力控制在8.4MPa以内)。

3 结论

1)深井作业中套管磨损后通过现代成像测井技术以及强度计算可以有效判断套管剩余强度。

2)套管回接技术虽然可补救上层套管磨损,但回接时机的选择需要根据作业情况做深入分析,保证井的成功是回接的前提。

3)实践证明,高钻井液密度深井如渤中D井,套管回接时底部不需要垫入稠搬土浆和下入胶塞可实现作业且不给后续处理带来困难。

[1]林元华,付建红,施太和,等.套管磨损机理及其防磨措施研究[J].天然气工业,2004,24(7):58-61.

[2]窦益华,张福祥,王维君,等.井下套管磨损深度及剩余强度分析[J].石油钻采工艺,2007,29(4):36-39.

[3]梁尔国,李子丰,王金敏,等.油气井套管磨损规律试验研究[J].石油钻探技术,2015,43(1):69-74.

[4]曾春珉,韦龙贵,张超,等.南海西部油田高温高压气井套管磨损预测[J].石油钻探技术,2015,43(6):46-53.

[5]陈江华,吴惠梅,李忠慧,等.超深定向井钻井中钻井参数对套管磨损量的影响[J].石油钻采工艺,2014,36(5):10-12.

[6]谭奇,张明华,高剑玮,等.川西水平井尾管悬挂及回接固井技术[J].天然气与石油,2015,33(5):59-61.

[7]赵苏文,黄小龙,孙子刚,等.深水尾管回接工艺技术应用及发展[J].探矿工程:岩土钻掘工程,2016,43(2):43-47.

[8]李涛.高温高压套损井膨胀管修复技术[J].石油勘探与开发,2015,42(3):374-378.

[9]廖华林,管志川,马广军,等.深井超深井内壁磨损套管剩余强度计算[J].工程力学,2010,27(2):250-256.

[10]廖华林,管志川,冯光通,等.深井超深井套管损坏机理与强度设计考虑因素[J].石油钻采工艺,2009,31(2):1-6.

[11]万立夫,李根生,管志川,等.深井内壁磨损套管剩余抗内压强度研究[J].石油机械,2012,40(5):24-28.

The target development horizon of Bozhong D well locates in Archeanburied hill,its design well depth is 5 300.0m,and it is designed as 4 stage well-body structure.Drilling pipe sticking occurs two times in the operation of the fourth drilling of Φ215.9mm(cor⁃responding tail pipe of diameter 177.8mm),and the casing of Φ177.8mm is successfully into the hole in the third time drilling.The cas⁃ing of diameter 244.5mm was worn due to long operation time and repeated operation.The actual wear amount of Φ244.5mm casing,the wear increasing amount of Φ244.5mm casing when operating in Φ152.4mm borehole,residual internal pressure strength and residual outer pressure strength of Φ244.5mm casing were obtained by casing imaging logging.Based on these results,finally it is determined that the remedial tiebacking measure of Φ244.5mm casing was implemented after the operation of Φ152.4mm borehole.The tiebacking operation of Φ177.8mm casing and the repair operation of Φ244.5mm casing were successfully finished.

casing tiebacking;casing wear;residual strength;offshore oilfield

尉立岗

2016-04-11

国家科技重大专项——海上稠油油田高效开发示范工程(编号:2011ZX05057)

席江军(1982-),男,工程师,主要从事海洋石油钻井技术监督与管理工作。