可移动微型低速风洞的设计与试验

2016-03-23刘海洋孔丽丽宣传忠司志民

刘海洋,孔丽丽,陈 智,宣传忠,宋 涛,司志民

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

可移动微型低速风洞的设计与试验

刘海洋,孔丽丽,陈智,宣传忠,宋涛,司志民

(内蒙古农业大学 机电工程学院,呼和浩特010018)

摘要:针对大型风洞造价昂贵,开机成本高且实验段风速稳定性较差,对低成本热敏风速传感器、集沙仪、皮托管等设备的测量、检验及标定等工作带来不便等问题,结合风洞设计原理,采用小体积多叶风机及高性能变频调速器,设计了一种能够快速准确地提供稳定风源的低成本可移动微型低速风洞,并通过增加大角度扩散段的方法提高收缩比。该风洞为圆形闭口低速风洞,总体尺寸长2.63m,入口直径60mm,实验段直径0.12m、长0.3m,稳定段直径为0.36m、长0.36m;采用铝箔厚0.06mm的六边形蜂窝器和3层阻尼网对气流进行整流,获得相对稳定均匀的流场。实验表明:该风洞入口风速为0~38.6m/s,实验段风速0~17.6m/s,风速精度达0.2m/s;实验段内部气流均匀性和稳定性较好,中心截面处边界层厚2.26mm,沿气流方向静压梯度小,流场稳定部分占其截面积的70%以上,满足实验设计要求。

关键词:微型低速;风洞;收缩比;边界层;稳定流场

0引言

风洞是一种采用动力装置产生和控制均匀气流的管道状试验设备,根据运动的相对性和相似性原理以进行各种类型的空气动力学实验研究。目前,常用的直流低速风洞主要包括稳定段(内置蜂窝器和阻尼网)、收缩段、实验段、扩压段和动力段等,对实验段气流品质要求较高[1,8-9]。2005年,周勇为设计了超声速静风洞[2];范贵生等人设计了可移动式风蚀风洞并对其空气动力学性能进行了研究[3]。2007年,李强、丁珏等人设计了SIAMM400低湍流度低速风洞[4]。2008年,王文奎、石柏军设计了0.28m ×0.28m低速风洞[1]。2009年,李国文、徐让书等对风洞收缩段曲线气动性能进行了研究[5];胡海豹、宋保维等人对小型专用风洞试验段流场特性进行了研究[6]。2011年,盖晓磊、李光里等人设计了可移动式风蚀风洞[7]。2012年,王帅等人对直流低速风洞收缩段收缩曲线进行了仿真分析[8]。2015年,丁素明、薛新宇等人设计了NJS-1型植保直流闭口式风洞[9]。

针对大型风洞造价昂贵,开机成本高且实验段风速稳定性较差等问题,并为风速传感器、集沙仪、皮托管等设备的测量、检验及标定快速准确地提供标准风速,本文采用离心式鼓风机,增加大角度扩散段的方法设计了一台低紊流度和高收缩比的微型低速风洞。通过变频器精确控制气流速度,实现连续调节和定点测量等功能;可提供0~17.6m/s,精度达0.2 m/s的稳定风速。该风洞具有设计成本低、功耗低、体积小,开机时间短和风速调节简单等优点。

1总体设计与工作原理

1.1 总体结构

该微型低速型风洞型式为圆形直流闭口式,主要由动力段、扩散段、整流段、收缩段、实验段、扩压段和内部整流结构等部分组成,如图1所示。采用理论计算确定各段结构,风洞总体尺寸为2.14m×0.36m×0.36m(长×宽×高)。

风洞整体采用2mm厚不锈钢焊接加工而成,内部光滑度较好,收缩段采用数控加工制作。

1.2 工作原理

风机段产生的风源经过扩散段,气流速度降低,并通过3层防分离网对气流进行整流,使气流均匀性得到改善;气流进入稳定段后,首先经过蜂窝器将气流导直,使其平行于风洞轴线,同时将气流中的大尺度漩涡分割成小漩涡,从而加快漩涡衰减,然后通过3层阻尼网使小漩涡得到进一步衰减,并使气流速度分布更趋均匀。收缩段对稳定段的气流进行加速,气流速度按面积比而增加,而脉动速度保持不变,紊流度进一步得到改善,使得收缩段出口气流保持均匀、平直且稳定;最后得到相对稳定的实验段气流,并通过扩压段将气流扩散出去。

1.防分离网 2.蜂窝器 3.阻尼网

2风洞结构设计

2.1 动力段及控制装置设计

动力段提供气体流动的能量,主要部件有鼓风机和方圆过渡接口,将风机段的矩形出口转换为扩散段圆形入口[7,9-10]。动力段采用应达DF2-II型低噪声离心式鼓风机提供高速风源,该风机功率为0.75kW,转速2 840r/min,出口流量1 200m3/h,通过转换接口将风机方形出风口转换成直径0.06m的圆形出口后,实测出口风速范围为0~38.6m/s,且出口风速可达1.0m/s的精度;采用Tesech变频器对风机转速进行控制[10],该变频器采用脉动输入频率控制和先进的三相切换两相控制技术,具有运算速度快、自动程序运转控制、自动调整加减速、自动转矩补偿、自动滑差补偿、超低噪音及高过载能力等诸多优点。微型风洞动力段如图2所示。

图2 鼓风机与变频器的连接图

2.2 收缩段结构设计

收缩段是风洞中至关重要的部分,使来自稳定段的气流均匀加速,达到试验段需要的流速,并改善实验段的流场品质。收缩段的设计应满足如下要求[7-9,14]:①气流单调增加,避免气流在洞壁发生分离;②出口处气流速度分布均匀,方向平直且稳定;③收缩段的长度要适中,既要符合结构要求又要使收缩壁的过渡不至过分剧烈而造成流动的分离和扰动。

收缩段的性能主要取决于收缩比与收缩曲线,收缩比是稳定段横截面积与试验段横截面积之比[8-9],大收缩比可减小紊流度,使试验段气流均匀;收缩段的长度也会对实验段流场品质造成影响,收缩段长度应达到收缩段入口直径的0.5~1.0倍,常见低速风洞的收缩比在7~10之间。本文设计的低速风洞收缩段的长度和进口直径均为0.36m,出口直径为0.12m,收缩比为9,同时增加了大角扩散段,使收缩比得到进一步提高。

收缩段曲线形状对试验段气流均匀性影响较大,气流速度沿收缩曲线应连续单调增加且不发生分离[2]。由于风洞内部气流相对速度远小于音速,故可将其按不可压缩流体进行处理,因此本文采用维多辛斯基提出的收缩段曲线进行设计加工,维氏曲线入口收缩较大、出口收缩缓慢,有利于试验段入口气流速度均匀稳定[2,5-6,8-9,14]。收缩段曲线如图3所示。收缩段曲线方程为

(1)

其中,R1、R2和R分别为收缩段进口、出口及任意x处的截面半径;L为收缩段长度。

2.3 稳定段与整流装置设计

稳定段是风洞设计的关键部分[4,11]。气流在进入收缩段之前必须保证均匀稳定,因此收缩段前必须安装有稳定段,其设计包括截面、内部整流装置和长度。稳定段通常为等截面管道,其入口连接扩散段、出口连接收缩段。稳定段设计首先要保证蜂窝器、多层阻尼网的安装[11-14],稳定段截面尺寸与收缩段入口尺寸一致,一定长度的等截面管道有利于导直气流、稳定气流和均匀流场,大收缩比风洞稳定长度应该为直径的0.5~1.0倍[4,9,14]。该微型风洞采用稳定段长度为其直径的1.0倍,均为0.36m。稳定段内安装蜂窝器和阻尼网以改善实验段内气流品质[9,13-14],整流装置如图4所示。

图3 收缩段曲线

图4 稳定段整流装置

蜂窝器采用六角形网格,该网格的损失系数小,气流压力损失小, 对降低湍流度有显著效果[4,14]。影响蜂窝器性能的主要参数是蜂窝长度L和口径M。本文选择的蜂窝孔径为2mm和3mm,根据经验公式L/M=5~10,蜂窝器的长度取12~30mm[14]。

阻尼网位于蜂窝器与收缩段之间,阻尼网可降低蜂窝器后的气流旋涡,以减小稳定段气流的湍流强度,使稳定段剖面流场更均匀。阻尼网的选择与网开闭比β有关,开闭比β的计算方程为

(2)

其中,d和l分别为网丝直径和网孔边长。

如果网孔的开闭比太小,网后气流可能出现不稳定;开闭比太大,整流作用将会削弱,低湍流度风洞多采用0.57<β<0.6的大开闭比[4]。对于同一开闭比的阻尼网,网丝直径越小, 阻尼网效果越好,且多层网组比单层网的效果好[4]。因此,风洞实验段采用2~3层网丝直径0.5mm,网孔边长2.3mm的不锈钢电焊网作为阻尼网对气流进行整流,网与网之间的距离为10cm。

2.4 其他结构设计

由于动力段风机出口为108mm×75mm的矩形,而大角度扩散段入口为直径60mm的圆形,必须在两者之间安装方圆过渡段,其长度为150mm。为了实现低紊流度和在不增加风洞尺寸的条件下增加收缩比,在风机段和稳定段之间增加了扩散角为30o的大角度扩散段[9,14],同时设置了3层网丝直径0.5mm,网孔边长9mm的不锈钢防分离网,以防止大扩散角引起的气流分离效应。

实验段是提供稳定流场并能对模型进行必要测量和观察的关键部位,其内部气流应稳定,速度大小、方向的空间分布应均匀,紊流度、静压梯度应低。其结构参数在风洞设计过程中最为重要,按照仪器的迎风面积不超过实验段截面积5%和实验段的长度是其直径的2.0~2.5倍的原则进行设计。一般实验段内部沿轴向(顺来流方向)有扩散角,使横截面积沿轴向逐渐增大, 以减小由于壁面附面层沿轴向增厚而产生的负静压梯度[3,5,7,9,14]。由于需要,测试、标定的热膜风速传感器、皮托管和集沙仪等设备在实验段内部的迎风面积分别为3.6×10-4m2、2.4×10-4m2和0.8×10-4m2。该实验段设计成1o扩散角的同轴异径件[14],入口直径120mm, 出口直径为125mm,长度为0.3m;入口面积1.13×10-2m2,上述传感器在风洞实验段截面积的3.2%、2.1%和0.7%,实验段设计满足设计要求。

扩压段使来自实验段的气流迅速减速,以减小整个风洞的能量损失[8]。由于摩擦与扩压作用,扩压段也会引起能量损失,损失系数主要取决于扩压段的面积比和扩压角,面积比越大,损失系数越大;通常面积比不超过2.5,扩压角在10°左右[1,14]。该微型风洞扩压段的长度为460mm, 面积比为2.5, 扩压角为9°[14]。

3仿真分析

雷诺数(Re)是表征流体流动特性的重要参数,计算方程为

(3)

其中,ρ、v 、d和η分别为流体密度、管道中平均流速、管道直径和流体的动力粘度。

雷诺数小,流体流动时各质点间的粘性力起主要作用,流体呈层流流动状态;雷诺数大,惯性力起主要作用,流体呈紊流流动状态。对于管道来说,雷诺数Re<2 000为层流状态,Re>4 000为紊流状态,Re=2 000~4 000为过渡状态。该风洞实验段流速为1m/s时,风洞实验段的雷诺数为8 050,湍流强度为4.01%,因此在仿真过程中建立了湍流模型对风洞内部流场进行分析。

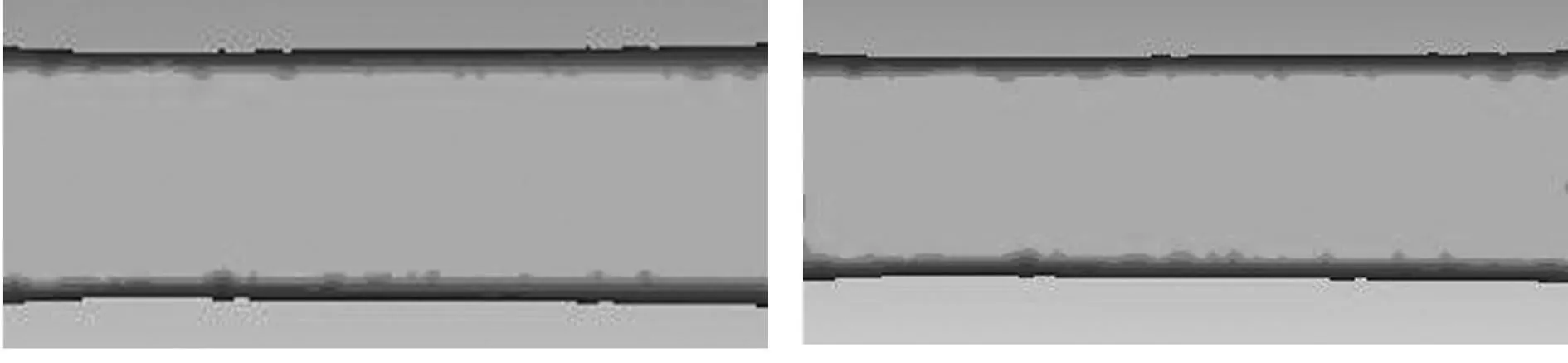

首先,利用ProE5.0建立微型低速风洞三维模型,然后导入Gambit2.2.30进行网格划分,网格数为173 605个,最后导入Fluent14.0环境进行仿真分析[5,8,12]。由于气流相对速度远小于音速,故可将其按不可压缩流体进行处理,分别对入口风速为 2、4、5、8、16、32m/s时风洞内部流场的均匀性和稳定性进行仿真分析,得出实验段中心点处轴向和横截面流场分布图,如图5和图6所示。

2m/s 4m/s

5m/s 8m/s

16m/s 32m/s

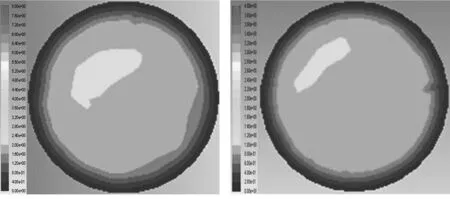

2m/s 4m/s

5m/s 8m/s

16m/s 32m/s

从图5和图6得出:当入口风速小于4m/s(即实验段风速小于1m/s)时,实验段部分区域气流均匀性和稳定性相对较差,且随入口风速增加而逐渐趋于稳定;当入口风速大于5 m/s时,实验段内部气流均匀性和稳定性较好,随着入口风速增加,实验段边界层厚度略有增加,且沿气流方向上的静压梯度逐渐增大。实验段中心位置处边界层厚度约2.265mm,且流场稳定部分占其截面积的70%以上。

4测试与分析

4.1 试验条件

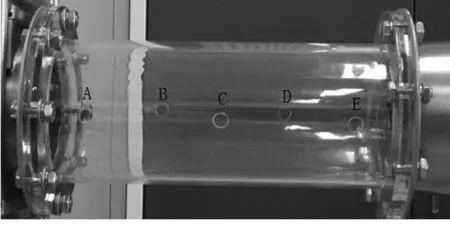

试验在内蒙古农业大学实验室进行,环境温度为22.6℃。实验时,风洞被固定在一个长2.65m,高0.45m的实验架上,风洞固定杆高0.45m,采用30mm×30mm铝型材设计制作,如图7所示。

图7 微型风洞实验架

为研究整流装置对风洞内部流场稳定性和均匀性的影响,扩散网和阻尼网采用0.5mm粗的304不锈钢电焊网,扩散网网格边长9mm,整流网网格边长2.3mm;蜂窝器采用华瑞蜂窝科技生产的铝箔厚度为0.06mm,直径0.36m的圆盘蜂窝器,选择网格边长和盘厚分别为2.5mm×20mm和3mm×30mm两种规格。

在对实验段内部流场进行测试时,为了便于观察和确定测试仪器在实验段内部的位置,采用亚克力材料设计制作了同规格透明实验段,并沿其轴向上等间距设置5个直径为8mm的实验孔A、B、C、D、E,如图8所示。

4.2 试验方法

1)选择2.5mm×20mm规格的蜂窝器,采用德国Testo425热线风速仪对风洞实验段轴向A、B、C、D、E等5个测点处的中心风速进行测量[7],研究不同入口风速下实验段轴向流速分布情况。

2)选择3mm×30mm规格的蜂窝器,采用德国Testo425热线风速仪,对风洞实验段测点C处的径向风速进行测量,研究不同入口风速下实验段截面流场分布情况。

3)通过上述两个实验,分析不同入口风速下实验段气流的稳定性和均匀性。

图8 透明实验段

4.3 试验结果与分析

1)实验1:实验段轴向流速分布测试。调节变频器频率分别为5、15、25、35、45、50Hz时,测得风洞实验段轴向上5个测点的平均中心风速,不同入口风速下各测点平均中心风速分布如表1所示,曲线如图9所示。

图9 实验段测点中心风速曲线

从表1和图9可以看出:①实验段风速与变频器频率大小成正比例关系,最大风速(50Hz时)达17.6m/s,精度约0.2m/s;②在同一入口风速下(变频器频率相同),沿实验段轴向上的风速分布略有增大,且入口风速越大,风速增大越明显,表明沿实验段轴向的静压梯度不断增加。

2)实验2:实验段截面流场分布测试。由于热膜风速传感器探头大小限制,不能对实验段内部靠近壁面0.5cm以内的风速进行测量,因此选择实验段测点C处的横截面上距离中心轴线±1、±2、±3、±4.5、±5.0、±5.5cm等10点作为测量点进行测量。不同入口风速下测点C处的横截面风速分布如表2所示,曲线如图10所示。

表2 风洞实验段测点C处横截面风速分布

图10 实验段测点C截面风速曲线

从表2和图10可以看出:①距中心点±5.0cm以内的风速分布相对均匀、稳定,且随着风速的增加,风速分布更加均匀;②距中心点±5.0cm处的风速较之分别中心点处风速分别下降81.3%、78.4%、80.5%、82.9%、81.7%和80.6%,表明该风洞在距中心点±5.0cm处受到洞壁附面层影响;③当变频器频率在5Hz时,实验段距中心点±5.5cm处的风速分别为0.2m/s和0.1m/s;表明边界层厚度小于0.5cm;④6种风速下的横截面曲线中间稳定部分左侧略微高于右侧,说明由于加工精度和安装误差等原因,导致实验段横截面上风速最大点不在其中心轴线上,向左侧偏离0.4~0.5cm。

5结论

1)针对低成本流量传感器的测量、检验及标定等,设计了一种直流闭口式可移动微型低速风洞。

2)采用0.75kW的小体积鼓风机及Tesech变频器,实验段可提供0~17.6m/s的稳定风速,精度达0.2m/s;相对于大型风洞,在风速精度和控制上有了极大的提高。

3)该小型风洞开机时间短,风速调节简单,可实现连续调节和定点测量等功能;同时具有设计成本低,功耗小,体积小,紊流度小等优点,满足实验设计要求。

参考文献:

[1]王文奎,石柏军.低速风洞洞体设计[J].机床与液压,2008,36(5):93-95.

[2]周勇为.超声速静风洞设计和流场校侧[J].国防科技大学学报,2005,27(6):5-8,92.

[3]范贵生.可移动式风蚀风洞并对其空气动力学性能进行了研究[D].呼和浩特:内蒙古农业大学,2005.

[4]李强,丁珏,翁培奋.上海大学低湍流度低速风洞及气动设计[J].上海大学学报:自然科学版,2007,13(2):203-207.

[5]李国文,徐让书.风洞收缩段曲线气动性能研究[J]. 实验流体力学,2009,23(4):73-76.

[6]胡海豹,宋保维,刘占一,等.小型专用风洞试验段流场特性试验研究[J].西北工业大学学报, 2009,27(2):199-203.

[7]盖晓磊,李光里,张宏.可移动式风蚀风洞的设计与研究[J].沈阳航空航天大学学报,2011,28(3):27-32.

[8]王帅,刘小康,陆龙生.直流式低速风洞收缩段收缩曲线的仿真分析[J].机床与液压, 2012,40(11):100-104.

[9]丁素明,薛新宇,兰玉彬,等.NJS-1型植保直流闭口式风洞设计与试验[J].农机工程学报,2015,31(4):77-84.

[10]闫志文.风洞动力段设计和参数研究[D].南京:南京航空航天大学,2013.

[11]荣姣凤,高焕文.移动式风蚀风洞研制与应用[D].北京:中国农业大学,2004.

[12]代燚,陈作钢.低速风洞流场数值模拟与优化设计 [D].上海:上海交通大学,2013.

[13]虞择斌,刘政崇,陈振华,等.2m超声速风洞结构设计与研究[J].航空学报,2012,34(2):197-206.

[14]伍荣林.风洞设计原理[M].北京:北京航空学院出版社,1985.

Design and Experiment of Portable Mini Low-speed Wind Tunnel

Liu Haiyang, Kong Lili, Chen Zhi, Xuan Chuanzhong, Song Tao, Si Zhimin

(College of Mechanical and Electrical Engineering, Inner Mongolia Agricultural University, Hohhot 010018, China)

Abstract:Because the large wind tunnels are expensive, high cost and poor stability of wind speed in experiment section, it brings inconvenient to measure, inspect and calibrate the low-cost thermal equipment, including wind speed sensors, sand samplers, pitot tubes. In this paper, according to the principle of wind tunnel design, a low-cost moveable mini low speed wind tunnel which can quickly and accurately provide air stability has been designed, using small volume and multi-blade centrifugal fan and high-performance variable-frequence governor.At the same time, a large angle diffuser has been added to improve the contraction ratio of the wind tunnel. It is a closed circular wind tunnel that is only 2.63m in length and 60 mm in entrance diameter.Experimental section is 0.12m in diameter, and 0.3m in length. While the length and diameter of steady section are all 0.36m. In order to get a relatively stable and uniform flow field, a hexagon cellular whose aluminum foil thickness is only 0.06 mm and 3 layer damping mesh had been used to improve of airflow.Experiments show that the range of wind speed at the entrance is 0 ~ 38.6 m/s, and the wind speed in experimental section can reach 17.6m/s, with the accuracy 0.2 m/s. The uniformity and stability of air flow in experimental section is preferable, and the thickness of boundary layer is about 2.26 mm. The static pressure gradient in the direction of air flow is small, and the stable part of flow field is more than 70% of the cross-sectional area. This wind tunnel has satisfied the requirement of experimental design.

Key words:mini low-speed; wind tunnel; contraction ratio; steady flow field; boundary layer

中图分类号:S237

文献标识码:A

文章编号:1003-188X(2016)09-0244-06

作者简介:刘海洋(1985-),男,河南南阳人,博士研究生,(E-mail) haiyang0615@163.com。通讯作者:陈智(1962-),男,内蒙古察右前旗人,教授,博士,(E-mail)chz6653@sohu.com。

基金项目:国家自然科学基金项目(41161045,41361058)

收稿日期:2015-09-27