基于虚拟仿真技术的甘蔗收割机喂入装置研究

2016-03-23盛奋华陈祖爵

盛奋华,陈祖爵

( 1.苏州信息职业技术学院 通信与信息工程系,江苏 苏州 215200;2.江苏大学 计算机科学与通信工程学院,江苏 镇江 212000)

基于虚拟仿真技术的甘蔗收割机喂入装置研究

盛奋华1,陈祖爵2

( 1.苏州信息职业技术学院 通信与信息工程系,江苏 苏州215200;2.江苏大学 计算机科学与通信工程学院,江苏 镇江212000)

摘要:针对小型甘蔗收割机阻塞严重和机械效率低的问题,提出了收割机的优化方案,主要包括对喂入装置倾斜角度、刀片转速和收割机行进速度的优化。设计了喂入装置的参数尺寸,并使用UG6.0建立了优化后虚拟样机的三维模型,将模型导入到ADMAS软件中进行了运动学仿真,对3种优化项目进行正交仿真模拟实验,得到了3种优化项目对收割机收割效果的显著性影响结果。由显著性计算结果可以看出:只有一次的喂入率小于90%,最佳整秆率组合为A1B2C2,最低损失率和漏割率组合为A2B1C1和A1B3C3。对漏割率和损失率进行方差分析发现:A和B对漏割率的影响显著,C和B对损失率的影响显著,因此需要综合考虑这些因素,使收割机的收割效果达到最优。

关键词:甘蔗收割机;虚拟样机;仿真模拟;三维模型;ADMAS软件

0引言

在甘蔗整个生产环节中,收割环节是劳动强度最大、用工最多的环节,也是甘蔗机械化生产的难点。甘蔗的生产地主要以丘陵地形为主,甘蔗的种植面积较小,决定了在甘蔗自动化收割过程中,不能使用大型的收割机械。因此,在相对长的一段时间内,甘蔗的收割主要以小型收割机为主。在小型收割机收割过程中,普遍存在的问题是堵塞严重和效率过低,严重阻碍了甘蔗收割机的推广和使用。为了提高甘蔗收割机的机械效率,笔者分析了各种因素对甘蔗收割机收割效果的影响,使用虚拟样机仿真模拟的方法,对各种影响因素进行仿真模拟计算,从而为优化甘蔗收割机的设计提供较有价值的理论依据。

1甘蔗收获机作业过程分析

由于甘蔗种植面积小,目前一般采用小型甘蔗收获机。小型甘蔗收获机主要由5部分组成,包括喂入装置、输送系统、剥叶系统、输出系统和行走装置,其结构示意图如图1所示。甘蔗通过喂入装置进入收割机后容易造成阻塞,一般来说,甘蔗直径低于30mm时,在高度方向可以同时容纳两根甘蔗,甘蔗过多容易阻塞。收割作业的过程如图2所示。

1.甘蔗 2.扶分蔗辊 3.压蔗辊 4.齿轮箱

图2 甘蔗收割作业示意图

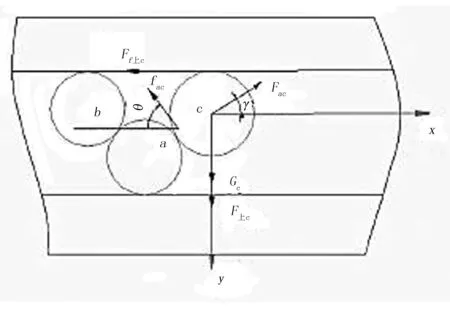

在设计喂入装置时,需要考虑甘蔗的受力情况,明确收割机的作业过程。甘蔗在喂入装置的作用下,通过拉断后进入锟筒,在普通无胶指辊筒作用下,在通道横向截面内的受力分析如图3所示。

图3 甘蔗收割作业过程受力示意图

图3中,甘蔗在a、b和c在3个通道内堆叠,y轴表示竖直方向,x轴表示水平方向。对甘蔗进行受力分析,假设甘蔗c在x方向受力为Fx,y方向受力为Fy,则其受力表达式为

(1)

其中,Ff上c和F上c为锟筒上方x和y方向上对甘蔗的作用力,Fac和fac分别表示甘蔗a对甘蔗c的反作用力及相互摩擦力。

2喂入装置结构参数计算

为了防止甘蔗收割机喂入装置发生阻塞,需要保证甘蔗在收割时不发生重叠的情况,因此需要保证甘蔗头部之间的距离。首先将第1株收割时作为计算时间的点,当工作t时间后,第1株被运送的距离为

S1=vtt

(2)

则第2株的运送距离为

S2=vt(t-S/vm)

(3)

第1株和第2株重叠后的长度为

H1=H-(S1-S2)

(4)

将公式进行整合后可得

(5)

由式(5)可知:当H1>0,两株甘蔗发生重叠;当H1<0,两株甘蔗未重叠。其中,H1和多种因素有关,主要包括收割机的前进速度、刀盘的转速及刀盘的倾角。当重叠量过多时,会有多株甘蔗聚集在喂入口部,阻塞严重时会影响收割机的正常工作;特别是在遇到株距较小的作业工况时,收割机更容易发生阻塞。

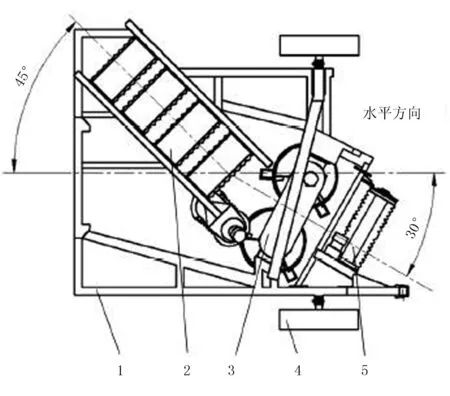

为了保证收割机的作业效率,收割机速度不能太低,驾驶员也不可能通过频繁使用换挡来改变甘蔗的喂入量。为了避免收割机出现阻塞,应该重点设计甘蔗输送系统的输送速度和刀盘旋转速度。一般来说,甘蔗导入偏角在25°~65°,因此在设计喂入装置时需要将装置设计成斜置式,刀盘中心线与水平方向呈30°角,输送装置与水平方向呈45°角,其结构如图4所示。

1.台架 2. 输送装置 3.切割喂入装置 4.支撑轮 5.推蔗装置

在甘蔗收割机设计过程中,刀盘切刀的数目选择为2~8。因刀片数目过多会造成重割,刀片数目少会造成漏割,本次设计选定刀片数为3个,每个刀片之间的角度为60°。为了避免漏割,取刀片的工作长度尺寸为

(6)

其中,L表示刀具的工作长度;Smax表示进距的最大值;Zn表示刀片的数目,Vm≤1.0m/s ,则刀盘的半径可以表示为

R=Rp-L

(7)

其中,Rp表示圆盘切割器的长度,可以根据喂入装置的三维尺寸,建立甘蔗收割机的虚拟样机。利用虚拟仿真软件对喂入装置进行仿真模拟,从而达到优化喂入装置的目的。

3提高喂入能力的虚拟仿真试验

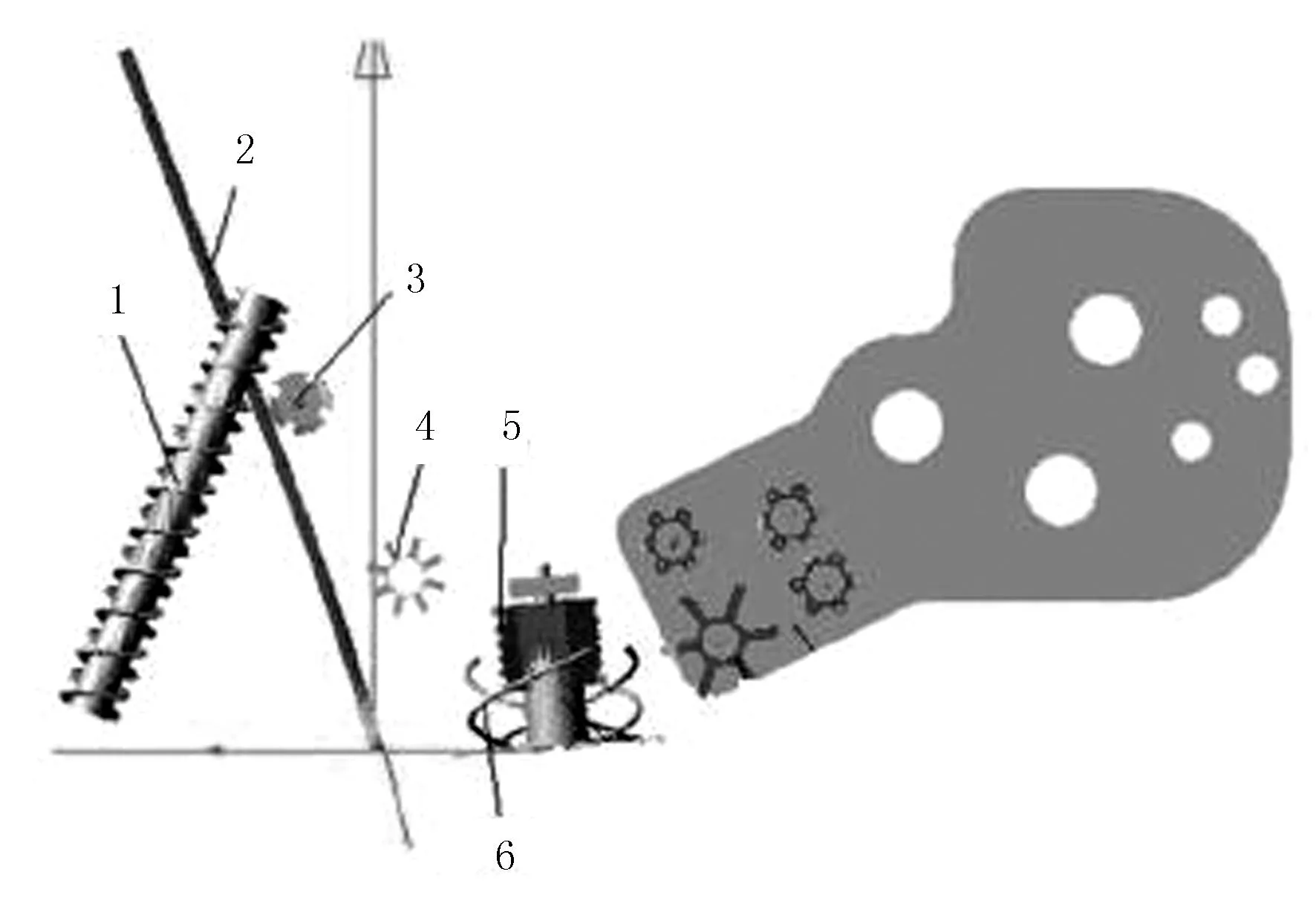

为了验证喂入装置的倾斜角度、刀片转速和收割机行进速度对甘蔗收割机总体收割效果的影响,利用UG6.0建立了联合收获机喂入装置的三维模型,并将模型导入ADAMS软件进行了运动学仿真。仿真总体模型如图5所示。

1.扶蔗辊 2.甘蔗 3.上压蔗辊 4.主动喂入辊

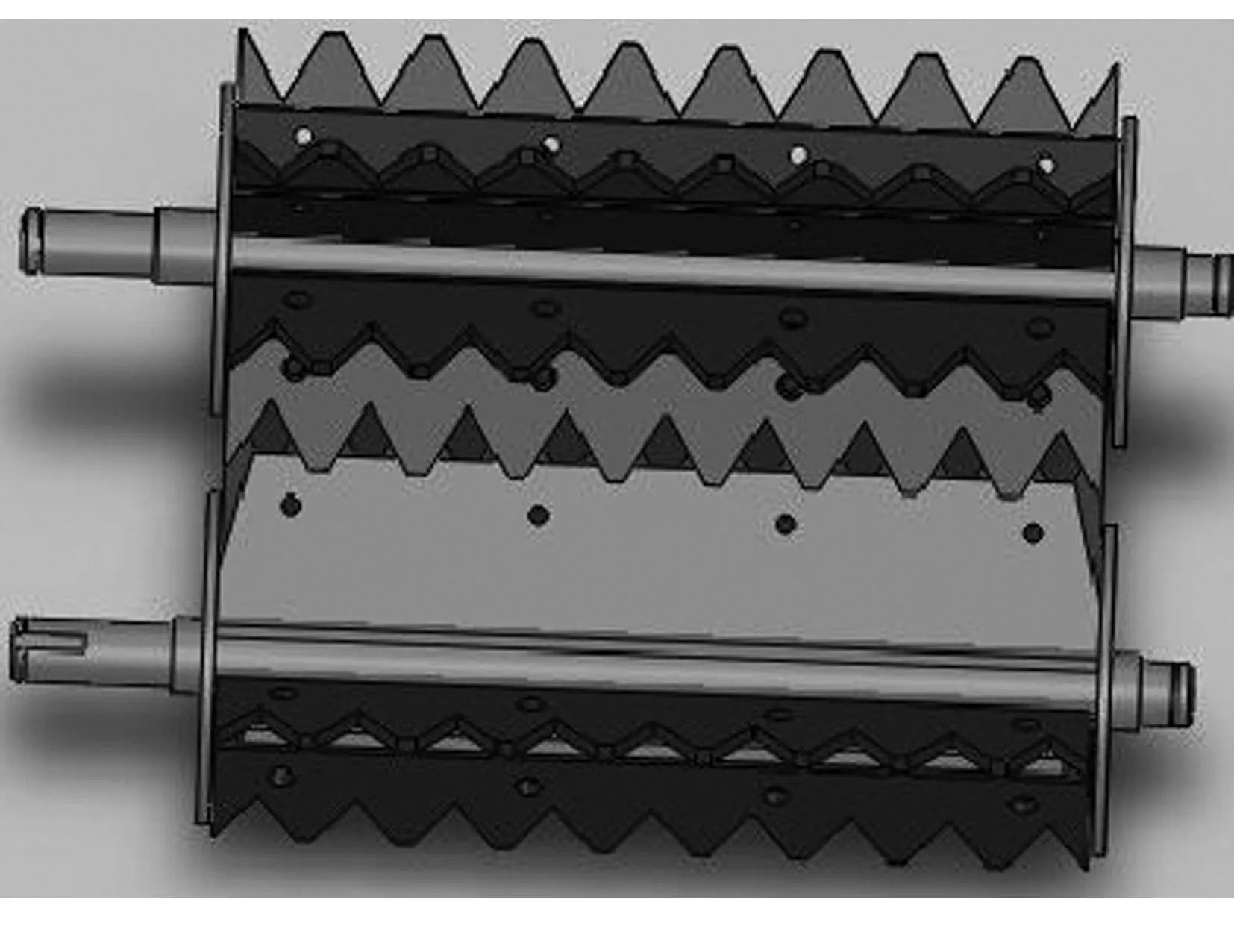

甘蔗收割机结构主要包括扶蔗辊、上压蔗辊和主动喂入辊,将三维模型导入ADMAS软件,其导入界面如图6所示。

图6 模型导入界面图

ADMAS是专业的虚拟样机分析软件,其兼容性较好,可以导入UG、Solidworks、CAD等一系列建模软件设计的模型,其模型导入后如图7所示。

图7 喂入结构三维结果部分导入图

将三维模型导入到Admas软件后可以对其进行一系列的设置,包括各种接触参数、材料设置、阻尼设置和摩擦力等,其设置界面如图8所示。

图8 运动学仿真参数定义

甘蔗在收割机总的输送过程主要是利用甘蔗和其他部件间的摩擦力和接触来完成的,根据赫兹接触理论,定义接触参数,其界面如图8所示。其中,Stiffness表示材料刚度的设定,Force Exponent表示材料刚度的贡献指数定义,Damping表示接触阻尼的定义。定义完成后可以设置甘蔗和喂入装置之间的碰撞,其三维结构如图9所示。

图9 碰撞三维模型

在ADMAS软件运动学仿真模拟过程中,甘蔗和喂入装置之间的碰撞需要通过大量的重复命令来完成。为了降低工作量,提高仿真模拟效率,对于甘蔗和收割机之间的碰撞,可以利用ADMAS自带的命令宏来完成。

4仿真结果分析

根据前文的分析,甘蔗收割机的收割效率主要受到喂入装置倾斜角度、刀片旋转速度和收割机行进速度的影响,因此在仿真模拟是利用这3个条件的变化,对其收割效率进行正交实验.正交实验的因素水平如表1所示。

利用不同影响因素之间的组合关系,可以对收割机的收割效率进行正交实验,通过仿真模拟实验。得到正交实验结果如表2所示。

表1 甘蔗收割机正交实验因素水平表

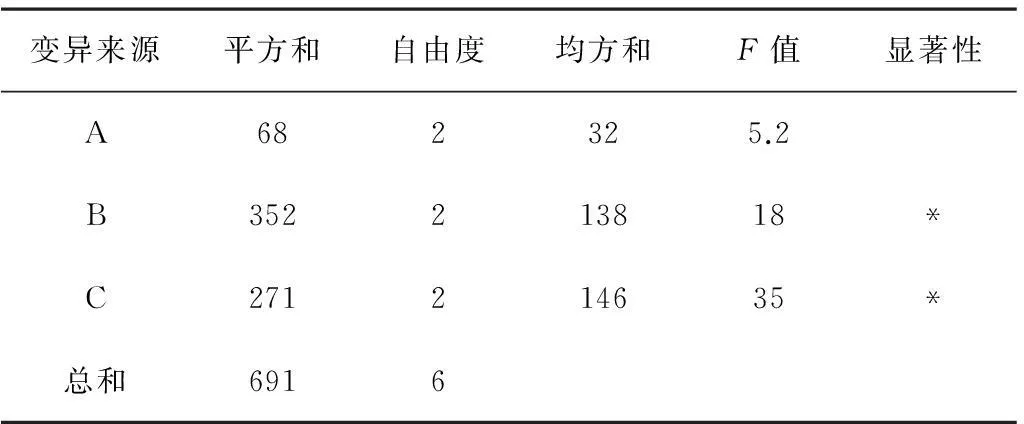

由表2可以看出:在所有模拟试验中,只有一次的喂入率<90%,不能使用该组合进行设计。其中,最佳整秆率组合为A1B2C2,最低损失率和漏割率组合为A2B1C1和A1B3C3,对漏割率进行方差分析,得到了如表3所示的计算结果。

表3 漏割率方差分析表

F0.05=18,F0.01=98。

表3表示漏割率的方差分析表。由表3可以看出:A和B对漏割率的影响显著,C对漏割率的影响不显著。因此,在提高漏割率的设计时,可以注重对A和B的设计,从而得到最优组合。

表4表示损失率的方差分析表。由表4可以看出:C和B对损失率的影响显著,A对损失率的影响不显著,因此在提高损失率的设计时,可以注重对B和C的设计,从而得到最优组合。

表4 损失率方差分析表

F0.05=12,F0.01=58。

5结论

1)为了解决小型收割机普遍存在的机械效率低和容易阻塞的问题,提出了喂入装置倾斜角度、刀片转速和收割机行进速度的优化方案,并设计了喂入装置的主要参数尺寸。

2)使用UG6.0软件建立了甘蔗收割机喂入装置的三维模型,并将模型导入到了ADMAS软件进行了运动学仿真;利用正交实验法对装置倾斜角度、刀片转速和收割机行进速度对收割机收割效果进行了计算,得到了显著性结果。

3)由显著性结果可以看出:只有一次的喂入率小于90%,最佳整秆率组合为A1B2C2,最低损失率和漏割率组合为A2B1C1和A1B3C3;A和B组合对漏割率的影响显著,C和B组合对损失率的影响显著。

参考文献:

[1]傅隆正,蒙艳玫,董政,等.整秆式甘蔗联合收获机整机物流设计与仿真[J].农机化研究,2012,34 (2):19-23.

[2]杨望,杨坚,刘增汉,等.入土切割对甘蔗切割过程影响的仿真试验[J].农业工程学报,2011,27(8): 150-156.

[3]陈超君,梁和,何章飞,等.甘蔗机械收获对蔗蔸质量和宿根蔗生长影响初探[J].广东农业科学, 2011(23):26-30.

[4]傅隆正,蒙艳玫,董振,等.整秆式甘蔗联合收割机整机物流设计与仿真[J].农机化研究,2012,34(2): 19-23.

[5]罗菊川,区颖刚,刘庆庭,等.整秆式甘蔗联合收获机断蔗尾机构[J].农业机械学报,2013(4):89-94.

[6]牟向伟,区颖刚,王美美,等.甘蔗叶鞘破坏与剥离方式试验与分析[J].华南农业大学学报,2013(4): 584-588.

[7]解福祥,区颖刚,刘庆庭,等.甘蔗收割机物流虚拟试验[J].农业机械学报,2010(S1):90-94.

[8]刘庆庭,莫建霖,区颖刚,等.我国整秆与切段2种甘蔗收获方式发展历程与前景分析[J].甘蔗糖业,2013(6):45-55.

[9]刘海清.我国甘蔗产业现状与发展趋势[J].中国热带农业,2009(1):8-9.

[10]张华,沈胜,罗俊,等.关于我国甘蔗机械化收获的思考[J].中国农机化,2009(4):15-16,33.

[11]梁阗,陈引芝,王维赞,等.甘蔗机械化收获现状及对策[J].现代农业科技,2010(11):85-87.

[12]陈世凡.甘蔗分段收获集中剥叶处理模式初探[J].广西农业机械化,2009(6):20-23.

[13]肖宏儒,王明友,宋卫东,等.整秆式甘蔗联合收获机降低含杂率的技术改进与试验[J].农业工程学报,2011,27(11):42-45.

[14]向家伟,杨连发,李尚平.小型甘蔗收获机根部切割器结构设计[J].农业机械学报,2008,39(4):56-59.

[15]王汝贵,姜永圣,杨坚.甘蔗切割器工作参数优化综合[J].广西大学学报:自然科学版,2008,33 (2):138-140.

[16]李志红,区颖刚.整秆式甘蔗收获机甘蔗铺放运动学分析[J].农业工程学报,2008,24(11): 103-108.

[17]李明,黄晖,邓干然,等.甘蔗收获机械的研究现状与进展分析[J].农业机械,2008(1):54-64.

[18]解福祥,区颖刚,刘庆庭,等.甘蔗收获机物流虚拟试验[J].农业机械学报,2010,41(9):90-94.

[19]唐忠,李耀明,徐立章,等.单茎秆切割试验台的设计与试验[J].农机化研究,2009,31(12):141- 143.

[20]李玉道,杜现军,宋占华,等.棉花秸秆剪切力学性能试验[J].农业工程学报,2011,27(2):124- 128.

[21]介战,罗四倍,周学建.基于LabVIEW 的联合收割机水稻喂入量遥测试验[J].农业工程学报, 2009, 25(S2):87-91.

[22]张道林,刁培松,董锋,等.拨禾指式不对行玉米收获装置的试验[J].农业工程学报,2010,26(5): 103-106.

[23]杜现军,李玉道,颜世涛,等.棉秆力学性能试验[J]. 农业机械学报,2011,42(4):87-91.

[24]宋占华,肖静,张世福,等.曲柄连杆式棉秆切割试验台设计与试验[J].农业机械学报,2011,42(11): 162-167.

[25]王锋德,燕晓辉,董世平,等.我国棉花秸秆收获装备及收储运技术路线分析[J].农机化研究,2009, 31(12):217-220.

[26]李耀明,秦同娣,陈进,等.玉米茎秆往复切割力学特性试验与分析[J].农业工程学报,2011,27(1): 160-164.

[27]赵湛,李耀明,徐立章,等.超级稻单茎秆切割力学性能试验[J].农业机械学报,2010,41(10):72-75.

Research on Feeding Device of Sugarcane Harvester Based on Virtual Simulation Technology

Sheng Fenhua1, Chen Zujue2

(1.Department of Communication and Information Engineering,Suzhou College of Information Technology,Suzhou 215200, China; 2.School of Computer Science and Telecommunication Engineering, Jiangsu University, Zhenjiang 212000, China)

Abstract:Aiming at the problem that the obstruction of the small sugarcane harvester and the mechanical efficiency is low, the optimization scheme of the harvester is put forward. The parameters dimensions of feeding device are designed, and the 3D model of the virtual prototype is established by using UG6.0.The model is imported into ADMAS software,and the simulation experiment is carried out. The results of three kinds of optimization projects are obtained. The results showed that only one feed rate was less than 90%,the best overall rate was A21B2C2, and the lowest loss rate and the rate of leakage cut were A2B1C1 and A1B3C3. The variance analysis of the drain rate and loss rate showed that the effect of B and A on the drain rate was significant, and the effect of B and C on the loss rate was significant. Therefore,the effect of the harvester was optimized in the design process of the harvester.

Key words:sugarcane harvester; virtual prototype; simulation; 3D model; ADMAS software

中图分类号:S225.5+3

文献标识码:A

文章编号:1003-188X(2016)09-0059-05

作者简介:盛奋华(1978-),女,江苏吴江人,讲师,(E-mail) shengfenhua1978@sina.com。

基金项目:国家自然科学基金项目(61203072);江苏省农业科技支撑项目(BE2010347)

收稿日期:2015-08-13