基于单片机和智能监测的采摘机器人调速系统设计

2016-03-23胡国顺刘志刚

胡国顺,乔 琳,刘志刚

( 1.云南经济管理学院 工程学院,昆明 650304;2.云南大学 软件学院,昆明 650091)

基于单片机和智能监测的采摘机器人调速系统设计

胡国顺1,乔琳1,刘志刚2

( 1.云南经济管理学院 工程学院,昆明650304;2.云南大学 软件学院,昆明650091)

摘要:由于采摘机器人的移动非常频繁,因此其速度控制是影响工作效率的主要因素,在机器人的移动过程中会产生较大的惯性和时延,在控制信号的输出和电机响应过程中也会有一定的延迟,采摘机器人的惯性会使采摘机器人不能很好地在预定的果实采摘位置停下。为了解决这个问题,提高机器人的采摘效率,设计了一种新的机器人调速系统。该系统速度由传感器进行采集,通过电机的变频调节实现移动速度的控制。为了使机器人的控制平稳,以STC89C52单片机为控制核心,设计了采摘机器人的闭环控制系统。最后,对采摘机器人的性能进行了测试,通过测试发现:采摘机器人可以准确地识别成熟果实,控制算法运行良好,可靠性高,实现了采摘机器人的自动调速功能。

关键词:采摘机器人;调速系统;STC89C52单片机;传感器;时延

0引言

果蔬采摘作业是果实种植过程的重要环节,其工作量大、采摘时间集中,因此采摘效率是一个亟待解决的问题。在日本、德国和荷兰等发达国家引进研发了大量的果实自动采摘机器人,如苹果、黄瓜和樱桃等自动收获机器人;但这些机器人在设计过程中普遍存在果实识别率和采摘效率低的问题,其核心需要解决的是采摘机器人的移动速度控制问题。在采摘机器人速度控制设计过程中,如何获取机器人的速度和控制机器人的速度是两个关键的问题,解决了这两个问题对于采摘机器人的设计具有重要的意义。

1基于智能监测的采摘机器人结构设计

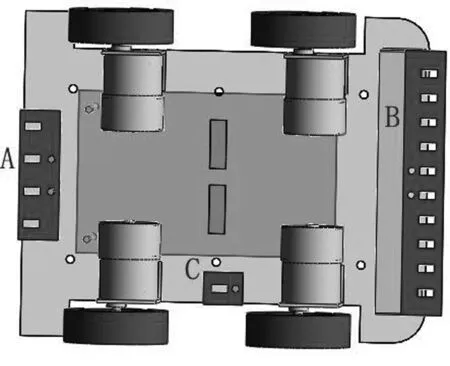

为了实现采摘机器人的智能调速,以STC89C52单片机为控制核心,实现采摘机器人的测速和调速,达到智能控制的目的。为了提高采摘机器人的性能,智能采摘机器人采用PWM脉宽调控技术。在确保采摘机器人能稳定调速的前提下,需要将电路设计得尽量简洁,以提高采摘机器人动作的灵活性。底盘上的监测传感器布置如图1所示。

图1中,A表示采摘机器人的尾部传感器,负责倒退时的巡航功能;B为前端传感器,负责前进时的巡航功能;C传感器和A传感器进行配合实现转弯功能。

图1 底盘传感器分布图示意图

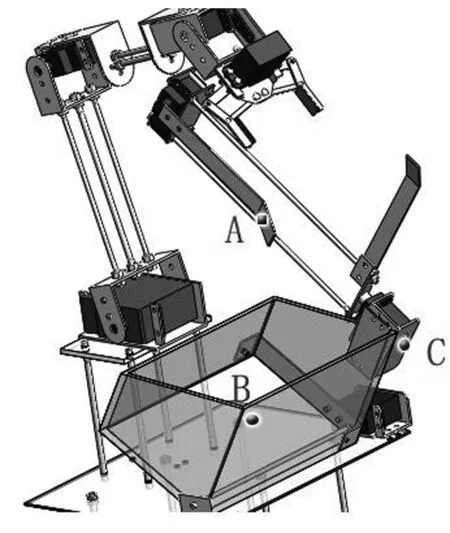

图2为其他传感器和图像采集系统的分布示意图。其中,B、C为光电传感器,当机器人靠近树木的过程中,机器人停止;A表示摄像机,可以对果实图像进行采集,然后对成熟果实进行识别。在果实识别时,大部分果实为球形果实,利用采集得到的图像重新建立三维信息模型,然后利用最小二乘法求其质心位置,便可以对果实的位置进行准确识别。球形果实的数学模型为

(x-a)2+(y-b)2+(z-c)2=R2

(1)

其中,(a,b,c)表示球形在相机坐标系中的坐标;R表示球形果实的半径,也可以将其写成

2ax+2by+2cz+R2-(a2+b2+c2)=x2+y2+z2

(2)

将采集图像的n个点用矩形表示为

(3)

对于式(3)可以简单写为

Am=B

(4)

通过最小二乘方法进行求解可得

m=(ATA)-1ATB

(5)

为了实现果实的快速定位,利用目标上的8个点来近似建立果实的形状,利用Hough可以得到果实在图像上的圆心坐标为和半径。其中,圆的外接矩阵的左上角坐标为(xmin,ymin),右下角坐标为(xmax,ymax),则矩形内随机一个点的坐标为

(6)

图2 其他传感器和摄像机分布

利用8个点可以拟合出果实的球形形状,果实位置的整个识别过程如图3所示。

图3 果实位置的整个识别过程流程图

图3中,主要包括图像采集、图像处理、果实形心位置坐标计算及果实球心计算,通过计算可以得到果实的实际位置。

2采摘机器人调速控制系统设计

当机器人对果实目标进行定位后,在到达指定位置过程中需要实现自动调速功能,采摘机器人的移动主要利用电机驱动来实现。对于电机来说,不管是同步还是异步电机,其驱动速度都是由同步转速决定的,其表达式为

n=n0(1-s)

(7)

其中,n表示电动机转速,n0表示电动机同步转速,s表示电动机的转速差率。同步转速是由电机的频率决定的,表达式为

n0=60f/p

(8)

其中,f表示电机的输入频率,p表示电动机的磁极对数,联合式(7)、式(8)可得

n=60f(1-s)/p

(9)

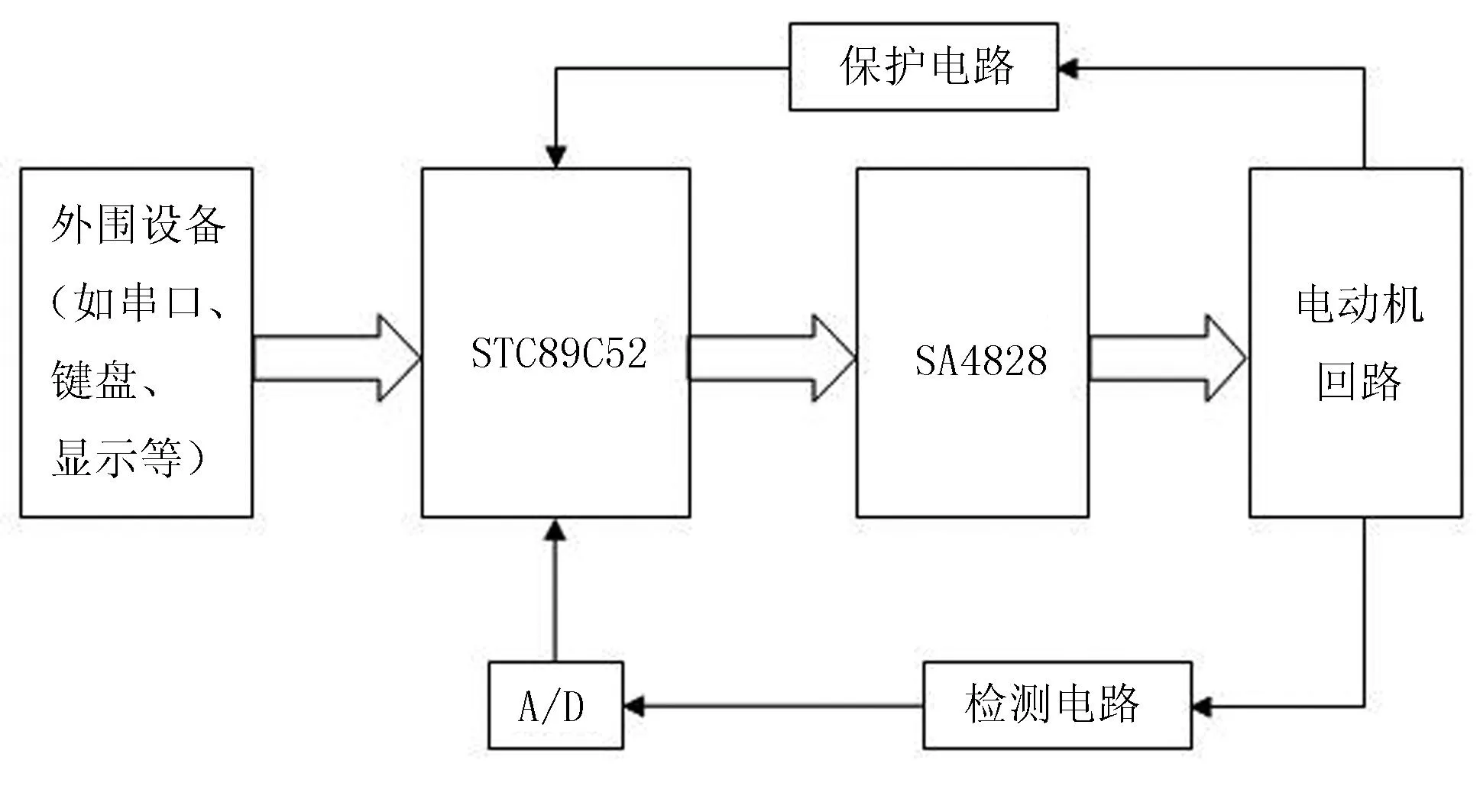

由式(9)可知:当电机的磁极的对数一定时,可以通过改变电机的频率来实现电机的调速。变频调速的总体设计如图4所示。

图4 电动机变频调速系统框图

电动机的变频调速系统,控制核心为STC89C52单片机,利用转速监测反馈信息来对电机的速度进行变频控制,其速度可以在外围设备中显示。其主程序的控制流程如图5所示。

图5中,主要是对监测速度的反馈信息处理,利用反馈信息更新控制参数,实现采摘机器人的速度闭环控制。单片机的最小系统电路如图6所示。

图6包括晶振电路、复位电路和RS232下载端口。晶振电路可以维持采摘机器人工作的稳定性,复位电路可以实习单片机的复位功能, 采摘机器人调速系统时间控制过程中需要多次利用反馈信息修改数据,因此需要设计RS232下载端口。

图5 主程序流程图

图6 单片机最小系统设计图

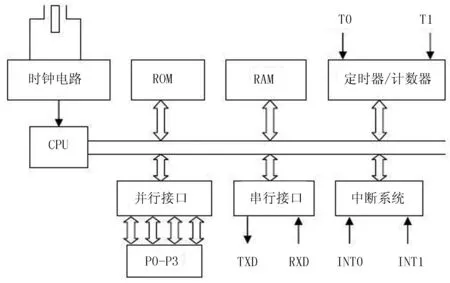

图7为STC89C52RC基本结构图。STC89C52是ST公司生产的一种低功耗、高性能CMOS 8位微控制器,通过改进使其具有了51单片机很多不具有的功能,提高了其性能。

图7 STC89C52RC基本结构图

3采摘机器人性能测试

为了测试本次研究设计的采摘机器人的可靠性,对其采摘性能进行了测试,采用单片机、传感器和图像采集系统对机器人进行智能控制,测试项目包括目标识别率和速度调控精度测试,测试场景图片如图8所示。

图8 机器人作业性能测试图

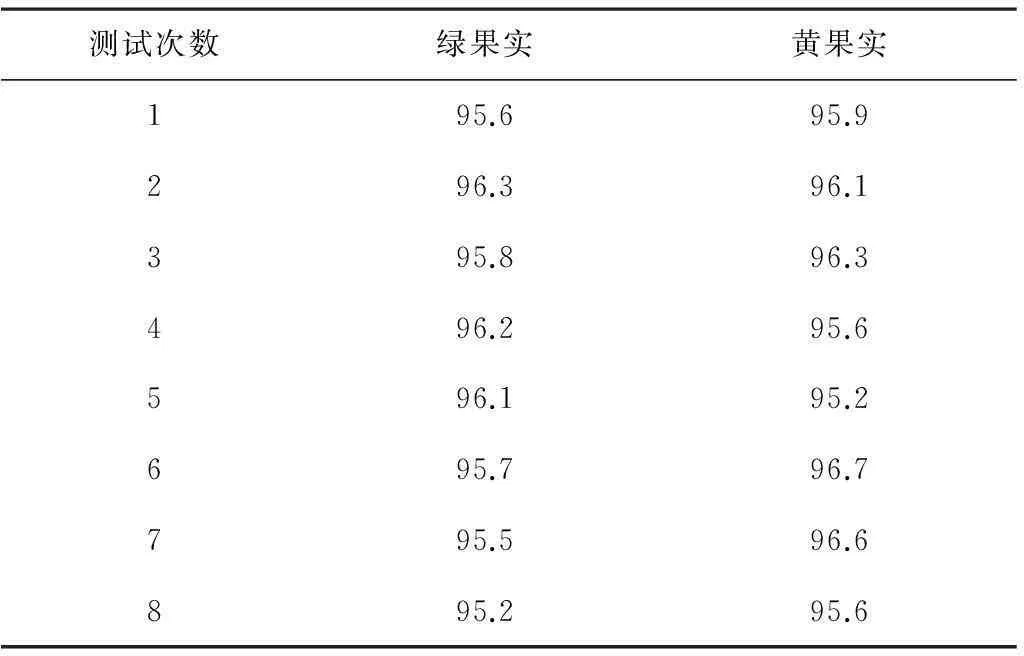

机器人通过采摘作业,对目标的准确识别率进行了测试,主要采用图像采集系统和传感器进行控制,通过测试得到了如表1所示的测试结果。

表1 果实准确识别率结果

由表1可以看出:通过8次测试,采摘机器人能够成功地识别绿色成熟果实和黄色成熟果实,而且准确识别率都超过了95%,准确识别率较高。

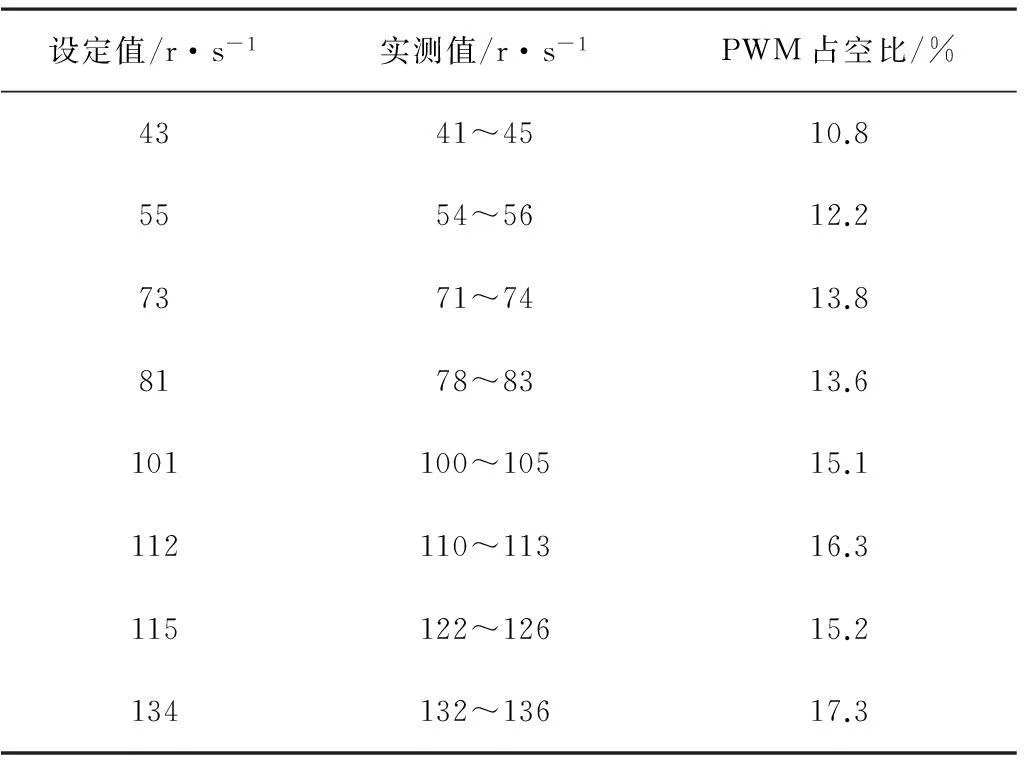

表2表示机器人调速的测试结果。其中,测试使用的电机为5V的直流电机,传感器使用U型光电测速传感器。当PWM=5V,占空比为100%时,电机的转速264r/s。通过测试发现:所设计的基于单片机和智能监测的采摘机器人控制算法运行良好,可靠性高,实现了采摘机器人的自动调速功能。

表2 机器人调速测试结果

4结论

1)为了降低采摘机器人由于惯性和时延造成的移动误差,并有效提高机器人的采摘效率,设计了一种新的采摘机器人调速系统。该系统以STC89C52单片机为控制核心,采用闭环控制系统,实现了速度的采集和变频控制,从而提高了机器人的智能控制水平。

2)对采摘机器人的性能进行了测试,由测试结果可以看出:采摘机器人对成熟果实的识别率较高,达到了95%以上;其控制算法的运行可靠性较高,提高了机器人的自动调速能力,为高效率采摘机器人的研发提供了技术参考。

参考文献:

[1]徐忠燕,简毅,任海洋.基于P87LPC768的小功率直流电动机调速系统[J].机械与电子,2009(7): 46-47.

[2]赵庆波,赵德安,姬伟,等.采摘机器人视觉伺服控制系统设计[J].农业机械学报,2009, 40(1): 152-156.

[3]谢志勇,张铁中,赵金英.基于Hough变换的成熟草莓识别技术[J].农业机械学报,2007,38(3):106-109.

[4]吴忠强,张晓霞,舒杰.柔性机器人基于自适应模糊动态面的实用稳定控制[J].中国机械工程,2012, 23(19):2297-2301.

[5]过希文,王群京,李国丽.基于动态面的机械臂轨迹跟踪神经网络自适应算法[J].系统仿真学报,2011, 23(11):2327-2332.

[6]李晓刚,刘晋浩.基于反演设计的码垛机器人神经网络自适应控制[J].包装工程,2012,33(1):80-85.

[7]金雷泽,杜振军,贾凯.基于势场法的移动机器人路径规划仿真研究[J].计算机工程与应用,2007, 43(24):226-229.

[8]由畅宇,韩建达.一种移动机器人在三维动态环境下的路径规划方法[J].计算机应用与软件,2009, 26(8):223-224.

[9]伊连云,姚俊红,付莹莹,等.基于自主视觉足球机器人路径规划的研究[J].机械工程与自动化,2006(2): 67-69.

[10]黄彦文,曹其新.Robocop比赛环境下足球机器人路径规划研究[J].智能系统学报,2007(4):52-57.

[11]余群明,曹益,严钦山,等.基于改进型遗传算法的足球机器人路径规划[J].计算机仿真,2008,25(2):178-180.

[12]王丙强,宋弘.两级BP网络在机器人传感器融合中的应用[J].微计算机信息,2009,25(23):192-194.

[13]李继勇,赵德彪,张静.基于BP神经网络的供应链风险预警研究[J].河北工程大学学报:自然科学版, 2011,28(3):83-77.

[14]周芳,朱齐丹,赵国良.基于改进快速搜索随机树法的机械手路径优化[J].机械工程学报,2011(11):30 -35.

[15]李秦川,胡挺,武传宇,等.果蔬采摘机器人末端执行器研究综述[J].农业机械学报,2008,39(3): 175-179.

[16]梁喜凤,王永维,苗香雯.番茄收获机械手避障运动规划[J].农业机械学报,2008,39(11):89-93.

[17]宋勇,李贻斌,栗春,等.基于神经网络的移动机器人路径规划方法[J].系统工程与电子技术,2008(2):316-319.

[18]张美玉,黄翰,郝志峰,等.基于蚁群算法的机器人路径规划[J].计算机工程与应用,2005(25):34- 37.

[19]孔令军,张兴华,陈建国.基本蚁群算法及其改进[J].北华大学学报:自然科学版,2004(6):572-574.

[20]罗德林,吴顺祥.基于势场蚁群算法的机器人路径规划[J].系统工程与电子技术,2010(6):1277- 1280.

[21]许斯军,曹奇英.基于可视图的移动机器人路径规划[J].计算机应用与软件,2011(3):220-222.

[22]陈磊,陈帝伊,马孝义.果蔬采摘机器人的研究[J].农机化研究,2011,33(1):224-231.

[23]梁喜凤,杨犇,王永维.番茄收获机械手轨迹跟踪模糊控制仿真与试验[J].农业工程学报,2013,29 (17):16-22.

[24]张建锋,何东健,张志勇.采摘机器人自适应鲁棒跟踪控制算法设计[J].农机化研究,2009,31(12): 10-14.

[25]刘继展,李萍萍,李智国.番茄采摘机器人末端执行器的硬件设计[J].农业机械学报,2008,39(3):109- 112.

Design of Speed Control System for Picking Robot Based on Single Chip Microcomputer and Intelligent Monitoring

Hu Guoshun1, Qiao Lin1, Liu Zhigang2

(1.School of Engineering, Yunnan College of Business Management, Kunming 650304, China; 2.School of Software,Yunnan University, Kunming 650091,China)

Abstract:Because picking robot moves very frequently,the speed control is the main factors that affects the efficiency in the moving process of robot,which will be poor research with large inertia and delay.The control signal is output and the motor response to the process will also have a certain delay, picking machine inertia will make picking robots not be good in a predetermined fruit picking place to stop.In order to solve this problem and improve the picking efficiency, a new robot speed regulation system is designed.The speed of the system is collected by the sensor. The control of the robot is controlled by the frequency conversion.The closed-loop control system is designed. Finally, the performance of the picking robot is tested.The test shows that the picking robot can recognize the mature fruit accurately, and the control algorithm runs well and the reliability is high.

Key words:picking robot; speed control system; STC89C52 MCU; sensor; time delay

中图分类号:S225.93;TP242

文献标识码:A

文章编号:1003-188X(2016)09-0083-05

作者简介:胡国顺 (1986-) ,女, 云南大理人,讲师,硕士。通讯作者:刘志刚(1980-),男,湖北天门人,副教授,博士,(E-mail)zgliu@ynu.edu.cn。

基金项目:国家自然科学基金青年基金项目(51305152)

收稿日期:2015-08-19