秸秆环模式压块机模具优化研究

2016-03-23李海英赵荣煊滕军华

李海英,赵荣煊,滕军华,张 滔

(华北理工大学 冶金与能源学院,河北 唐山 063000)

秸秆环模式压块机模具优化研究

李海英,赵荣煊,滕军华,张滔

(华北理工大学 冶金与能源学院,河北 唐山063000)

摘要:针对秸秆环模式压块机的主要构件环模模具在使用中出现的磨损问题,对其进行优化处理。根据模具的工作原理,应用UG和ANSYS软件对模具进行建模与静力学分析,得出秸秆与模具应力与应变模拟分布情况。依据模拟结果,对模具进行4种组合的倒角分析,得到了不同倒角时模具与秸秆的应力与应变分布云图,分析了模具与秸秆接触间应力和应变趋势及与倒角变化之间的关系,并对优化前与优化后的模具进行疲劳分析,模拟出安全系数云图。结果表明:模具在使用过程中容易出现应力、应变集中现象,集中区域容易造成模具损坏;模具倒角处理后,发现应力、应变集中区域随着倒角半径的增大而分散;当倒角接近于圆形时模具优化效果最好,模具整体安全系数提高,具有较好的实用性能,为环模结构进一步优化提供了依据。

关键词:环模模具;倒角;疲劳分析;有限元模拟;秸秆

0引言

秸秆作为可再生的生物质资源,取之不尽用之不竭;但作为燃料有密度小、质地疏松、不便运输等缺陷,严重制约了生物质能的健康发展。利用生物质固化成型技术,可将废弃的秸秆回收、加工制成具有一定密度、便于储存和运输的生物质固体燃料[1-2]。环模式秸秆压块机作为生物质固化成型的主要设备,具有产量高、节能环保等优点[3]。作为压块型设备关键部件的环模,其寿命是影响环模压块机推广的关键因素。

秸秆原料与环模模具之间的相互作用力是影响环模使用寿命的重要因素,因此对秸秆与环模进行数值分析具有重要的意义[4]。为了提高压块机环模模具的使用寿命,分析模具在挤压秸秆过程中的受力情况是非常必要。目前,主要的研究集中在对环模压块机的模具结构分析,现有文献对秸秆压块机模孔与倒角之间的受力变化关系、疲劳分析较少。为此,本文在研究压块机环模结构分析的基础上,研究环模模具在压块过程中与秸秆之间相互的受力,明确环模模具受力部位与受力分布情况,并对其优化;运用UG和ANSYS软件,研究模具在工作过程中的应力及应变分布,同时模拟模具不同倒角的应力应变情况,为提高环模使用寿命,优化环模结构提供一定的依据。

1压块机环模结构及工作原理

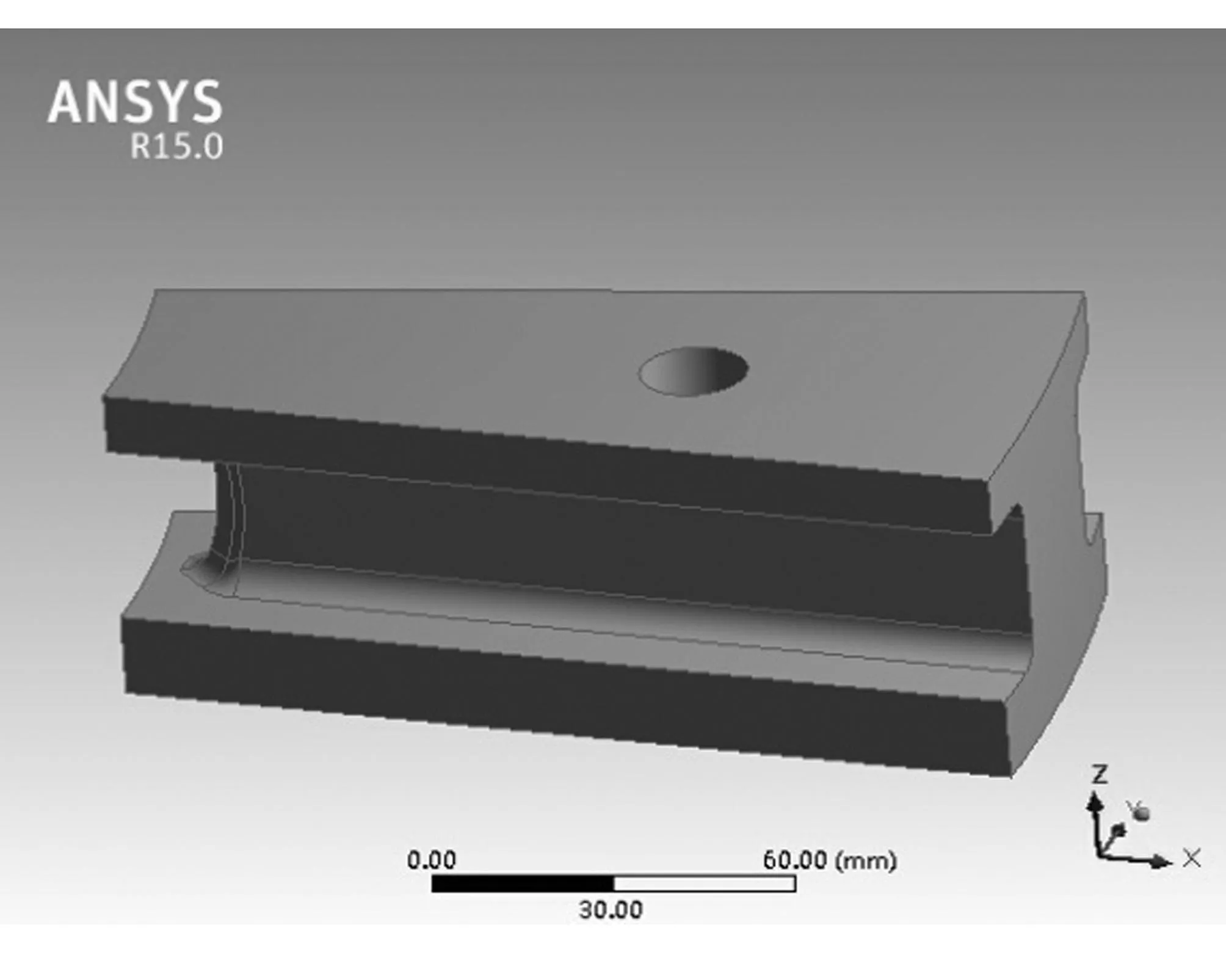

唐山新顺达农机装备有限公司生产的9Y-70型环模秸秆压块机由固定的单列方模孔环模和2个啮合的偏心压轮组构成。环模是由单个“工”字形模具拼接成,模孔通常为方形,截面积的边长一般约为40mm,环模一周有32个模孔。压块机环模如图1、图2所示,采用42CrMo合金钢锻造而成。

图1 环模模具

图2 环模示意图

工作时,粉碎后的秸秆经过喂料口进入环模与两个偏心轮压轮组成的成型腔中,随着主轴旋转带动两个压轮的转动;压轮的转动将秸秆推压进环模腔和表面的沟槽中,由于两个偏心压轮沿着环模沟槽内切公转和摩擦自转,将物料挤压进环模孔中;两个偏心压轮每完成1个周期的公转,就将环模沟槽内的物料挤压进模孔内,形成秸秆压块的一个简单压层;随着偏心压轮的公转、自转及秸秆的不间断挤压,接连地形成秸秆压层,挤入模孔中,秸秆在模孔中不断挤压最终成型[5]。

2成型受力分析

秸秆在环模模孔内的挤压成型过程是环模压块机工作的主要过程,也是环模模具磨损的主要过程。其受力主要为秸秆在模具内与模孔的摩擦力和开口角形成的挤压力,共同作用实现秸秆的压缩变形[6]。根据作用力与反作用力间的关系,秸秆受到的推力主要是作用在偏心轮上,所以推力的大小直接影响着秸秆与模具的挤压力、摩擦力的大小;而秸秆与模孔壁的摩擦力影响着秸秆的成型及模孔壁的磨损,对压块机环模的使用寿命影响很大。成型过程力学分析如图3所示[7]。

P.挤压力 FN.内壁对原料正压力 Ff.原料与内壁摩擦力

由环模的截面图分析可知:在水平方向上的受力为

P=Ffcosθ+FNsinθ

PnSmax=Ff(D2-d2)cosθ+2FN(D+d)Lsinθ

式中Pn—对原料的单位挤压力;

Smax—模孔进口端面积;

ε—侧压系数;

μ—摩擦因数。

由式(4)可看出:秸秆性能参数为ε、μ,成型压力主要克服摩擦力,当其它参数给定时,开口角度θ的大小是影响环模模孔磨损的关键因素[8]。

3压缩成型过程的有限元分析

3.1几何建模

选用秸秆压块环模成型机作为研究对象,如图4所示。

图4 模具几何模型

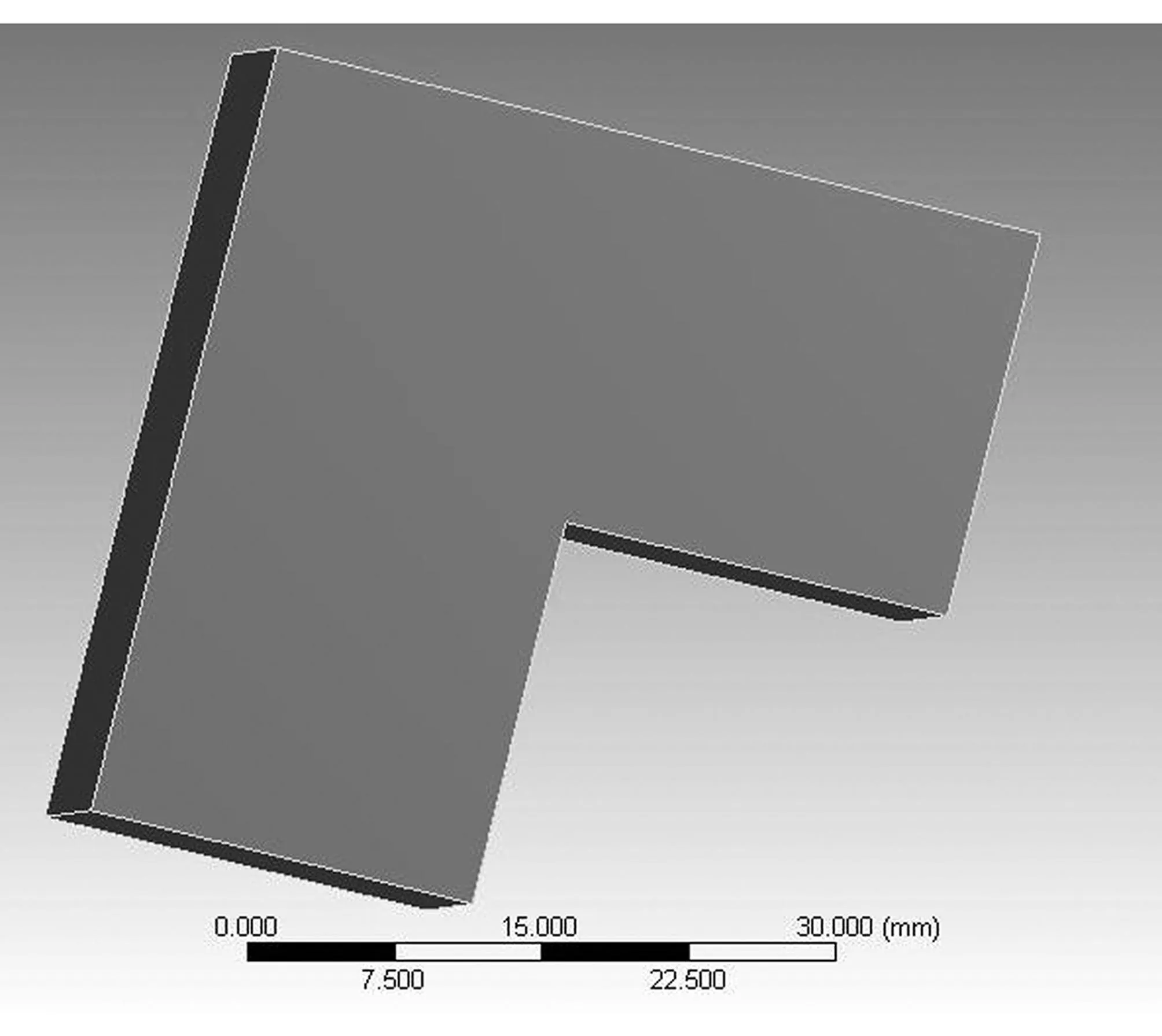

ANSYS要求导入的模型参数应与建模软件中的单位统一,本文采用的单位都是mm。采用UG三维软件进行建模,将其模型导入ANSYS有限元软件中进行分析。由于环模属于环状,因此可以选择一个环模孔作为研究对象;同时模孔又具有轴对称的特征,关于两个坐标面对称,为了减少计算的时间,因此只需要取出1/4进行分析即可,如图5所示。

图5 简化几何模型

环模模具采用42CrMo,弹性模量为2.06GPa,泊松比为0.3,抗拉强度为6.2E+08Pa;秸秆的弹性模量1.6GPa,泊松比为0.3。根据实际情况,对模型适当简化,模具简化为刚形体,秸秆为塑性体,忽略其内部的物理、化学反应。

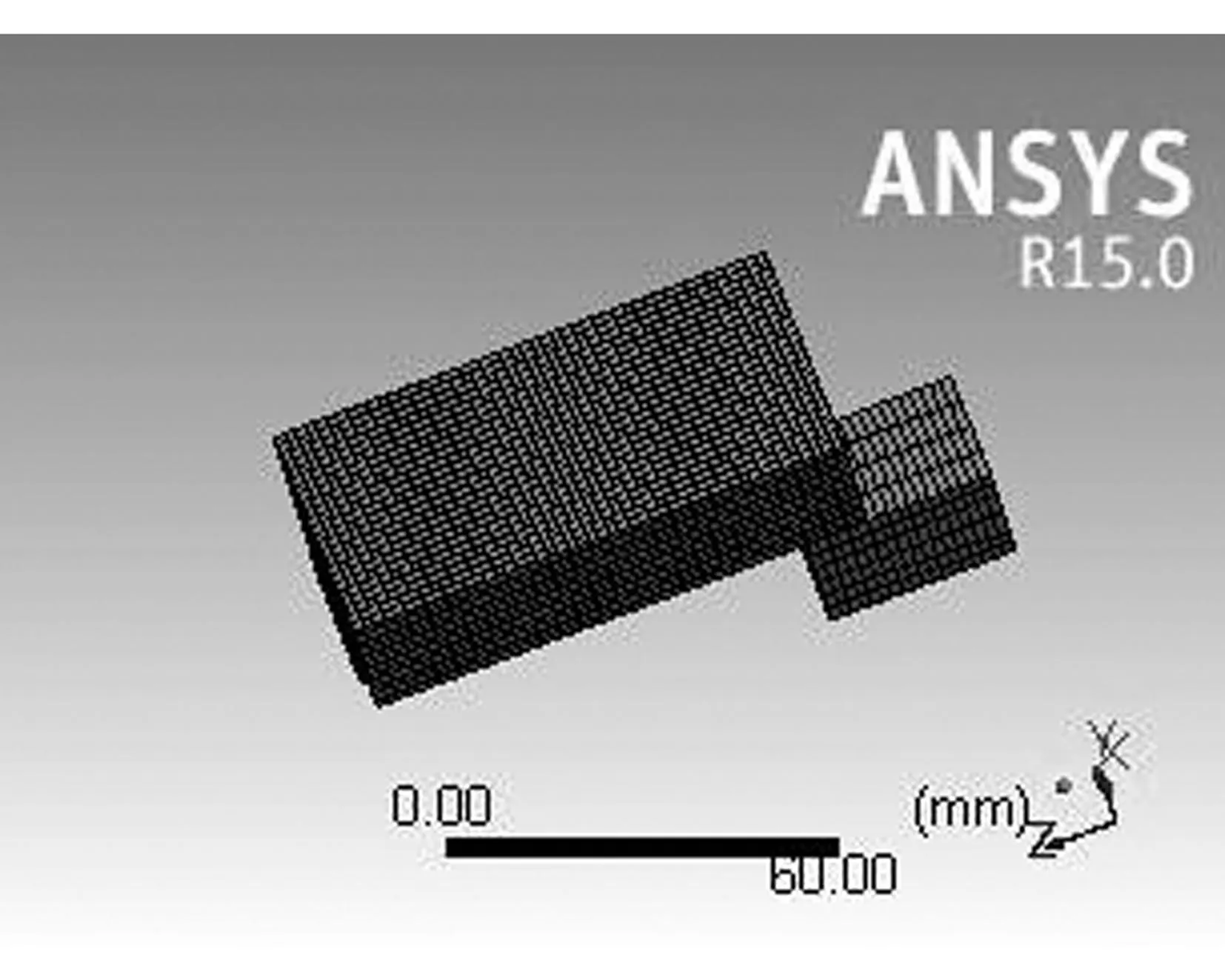

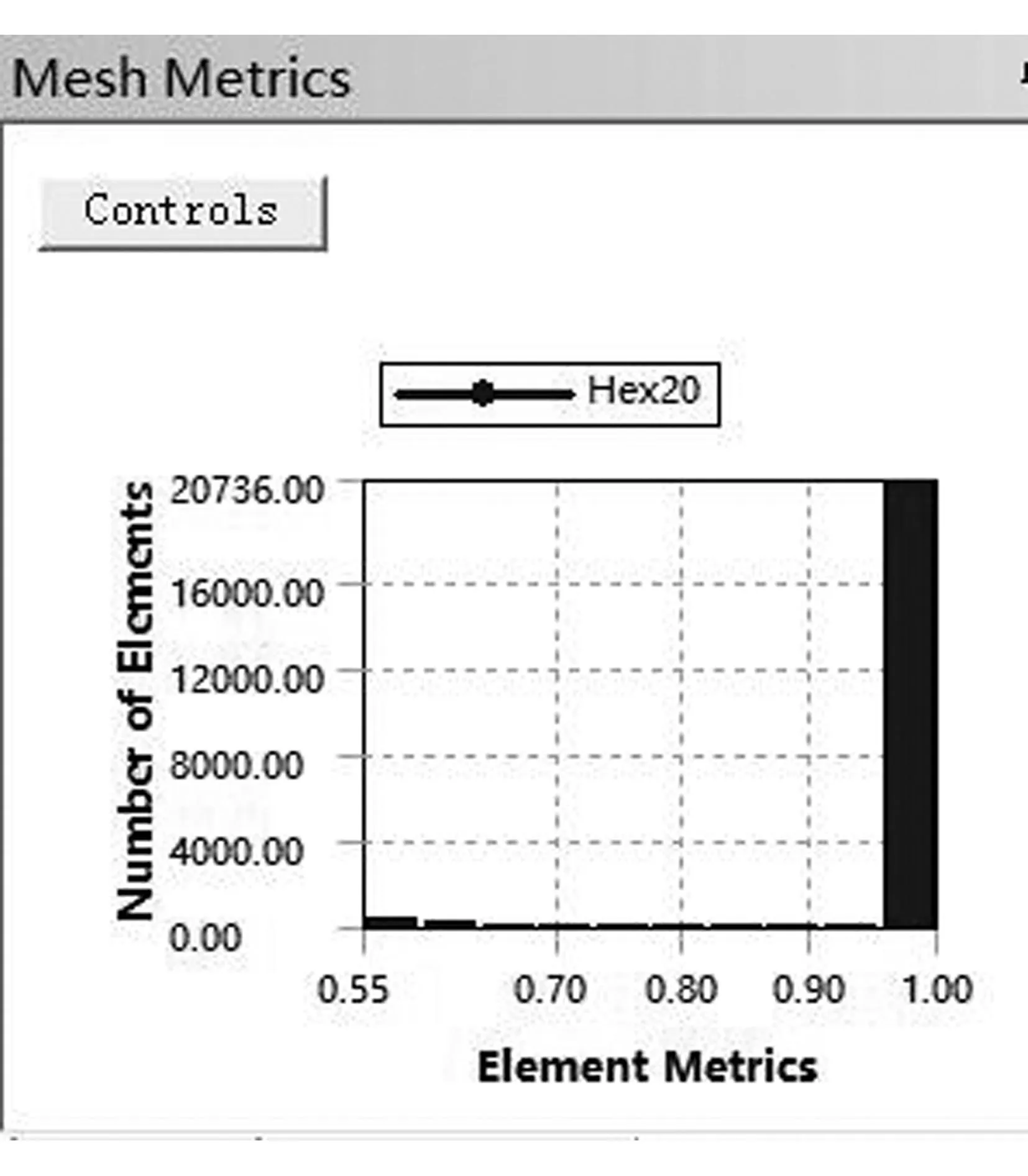

网格划分是有限元分析的必不可少的一部分,由于秸秆成型过程中产生大变形的塑性变形,因此对网格划分的疏密程度要求较高。网格质量的好坏直接影响到计算结果的精度和正确性,不合理的网格不仅导致计算时间过长、结果精度差,甚至可能导致无法求解。本文为了对节点的分布进行有效控制,采用对这两个物体按照扫描方式划分网格,对模具与秸秆的接触表面进行网格细化,同时结合手动控制相关边界处的单元长度。划分网格总数为21 168,节点数为93 742,网格划分效果如图6所示。

(a) 结构网格

(b) 网格质量

3.2边界条件及求解

对模型施加边界条件,秸秆和模孔接触的各个面的接触定义为摩擦接触,秸秆物料和环模模具相互接触、相互挤压,在此过程中秸秆发生较大的变形,很明显这是一对刚柔接触[9-10]。

本文主要是模拟秸秆成型过程中环模模具应力、应变分布,环模模具为刚性体作为目标面,秸秆模型为柔性体作为接触面,摩擦因数取0.2,建立接触对。秸秆物料被挤压时发生很大的几何变形和塑性变形,环模模具发生忽略不计的弹性变形如图6所示。因此,根据ANSYS中的规定,秸秆与模具不能发生互相渗透,可传递法向压缩力和切向摩擦力,但不能传递法向拉伸力。

如图7所示,接触的细节面板设置如下:

1)说明接触类型是带摩擦的接触,摩擦因数是0.2,是非对称接触;

2)指明法向接触面的刚度因子是0.1。

图7接触设置

Fig.7Contact establishment

由于本例是非线性问题,在大变形问题的摩擦接触中,使用增强拉格朗日法(Augmented Lagrange),这是因为增强拉格朗日公式增加了额外的控制自动减少渗透功能。

如图8所示,进行求解设置如下:

1)意味着只有一个载荷步,该载荷步也只有一个载荷子步,关闭了自动时间步长,该载荷步结束的时间是100步;

2)是打开大变形开关[11]。

图8 求解设置

3.3结果与分析

3.3.1应力应变分析

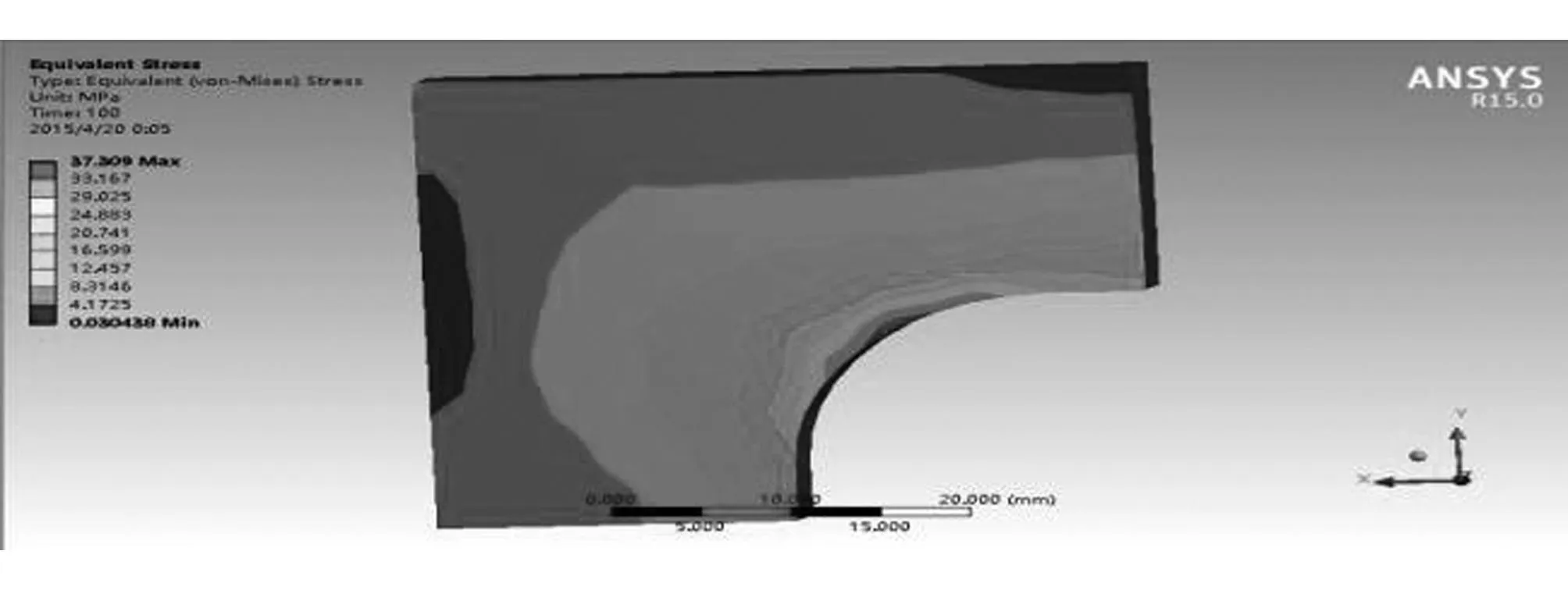

由模拟结果可以看出:在环模的应力场分布云图中最大应力出现在环模模具的拐角处,模孔最大应力为104.66MPa。根据所选环模材料的物理参数可知:环模所受最大应力远小于其材料的弹性极限,故压缩成型过程中环模是比较安全的。同时,出现了应力集中区域,也就是这个区域最容易发生磨损、破坏。从秸秆的运动轨迹来看,秸秆边缘受到模具接触而产生摩擦力影响速度较慢。因此,在成型块的截面上存在剪切应力,由图9可以看出:模具最大应力出现在模孔截面拐角处,有限模拟与理论分析相吻合。应力沿轴向不均匀分布且越与进料口接近所受到的应力越大,导致环模孔的拐角处易出现磨损,应力集中对构件的疲劳寿命影响很大,使模具产生疲劳裂纹。

图9 应力场模拟

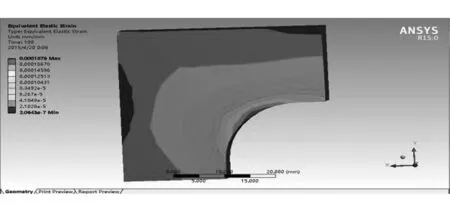

通过对环模模具部分进行ANSYS分析可知:在压块过程中,环模受到秸秆的挤压和摩擦力的双重作用, 会产生微量的应变。应变量的大小影响模具的磨损程度,模拟结果如图10所示。模具应变是最大的为0.000 566 03mm/mm。应变云图和应力云图相近,应力、应变集中区域都是在模具的拐角处,进一步证明了这个区域是环模模具磨损最大的区域。

图10 应变场模拟

3.3.2模型优化

根据对模具的实际运行状况的模拟,秸秆在成型过程中产生较大的挤压力,由于作用力与反作用力,模具同时也受到较大的挤压力。综上分析可得:为减轻秸秆成型过程中环模模孔棱角处应力集中现象,对模孔结构进行改进。通过阅读与环模数值模拟相关的国内外文献,提出对环模的改进模拟。对模孔棱角进行倒圆处理,对模具应力和应变集中的区域进行优化,对参数进行设置并求解。该过程与未进行倒角处理的模型完全相同,图11~图14所示为应力场模拟。

图11 倒角半径为5mm应力场模拟

图12 倒角半径为10mm应力场模拟

图13 倒角半径为15mm应力场模拟

图14 倒角半径为20 mm应力场模拟

通过应力云图分析表明:应力沿轴向不均匀分布且越与进料口接近所受到的应力越大;模具的最大应力一般集中在环模孔的拐角处,将会造成该处出现磨损。应力集中对构件的疲劳寿命影响很大,使模具产生疲劳裂纹。未经过优化过的模孔,倒角半径为0mm应比较集中,最大应力为104.66MPa。随着倒角半径的逐渐增大,从5、10、15、20mm应力69集中现象分散,最大应力也在同时减少。

图15~图18为应变场模拟图。通过对模块的环模部分进行ANSYS分析,在不同加载倒角环模的受力都有所减小,可知在压块过程中环模受到物料的挤压和摩擦力的作用下,会有应变产生。

图15 倒角半径为5mm应变场模拟

图16 倒角半径为10mm应变场模拟

图17 倒角半径为15mm应变场模拟

图18 倒角半径为20mm应变场模拟

应变量的大小影响模具的磨损程度。模拟结果表明:未经过优化处理过的模具,应变是最大的为0.000 566 03mm/mm,随着倒角半径的增加,应变先是逐渐减小,最小的应变范围出现在倒角为20mm,接近于圆形。

对环模成型过程中应力有限元模拟,结果表明:秸秆致密成型过程对环模最大的应力集中产生于棱角处,而对模孔实施棱角倒圆,应力集中情况得到明显改善;圆角的半径越大,最大与最小的应力值指差最小,最小值为22.786MPa。另外,对环模模具进行了应变分析,结果表明:由于秸秆成型过程中与模孔壁面挤压,环模产生应力形变,应力最大同时又是应力集中的部位形变量是最大的;就局部和整体而言,倒角的环模应变场分布较为平缓,最大应变量为0.000 118 63mm/mm,比未倒角的环模形变量减少0.000 447 4mm/mm,因此更能延长环模的使用寿命。

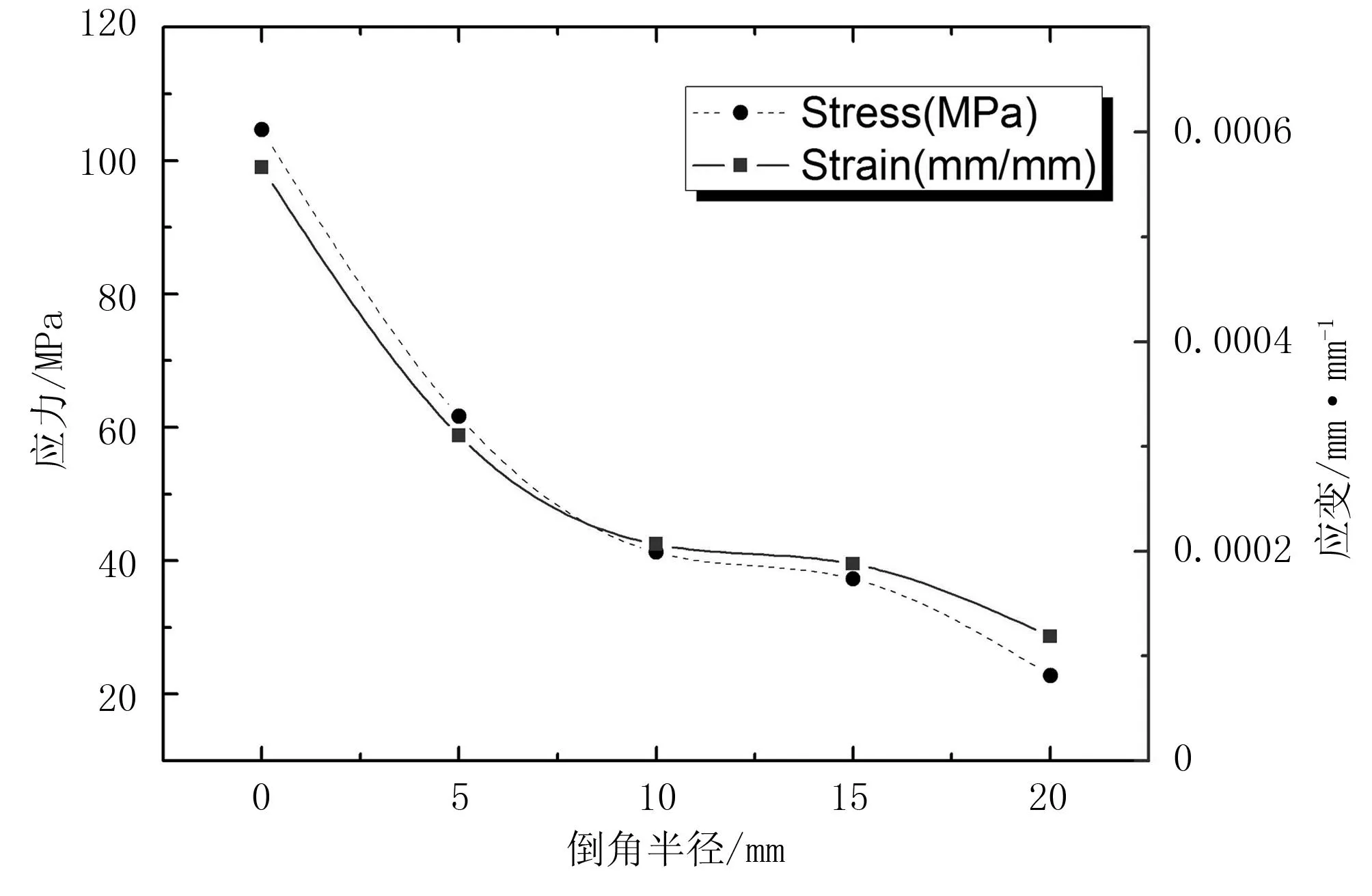

根据上述模拟得出表1,并绘制出拟合曲线如图19所示。其应力变化随着倒角半径的增加而减少,而应变与倒角之间不成线性关系。当倒角半径范围为6~13.5时,物料接触面上的应力应变分布更为均匀合理,可以有效缓解模孔棱角处的应力集中现象。比较优化后与优化前的模具可以发现,优化后的模具在与秸秆物料接触的整个接触面上,应变分散同时应变量也在减小,应力分布更为均匀合理。因此,倒圆角是改善环模模孔应力集中的一种行而有效的方法。

表1 应力、应变关系

图19 应力与应变曲线

3.4疲劳分析

当模具受到多次重复变化的载荷作用后,在应力值始终没有超过材料的强度极限,甚至比弹性极限还低的情况下就有可能发生破坏。秸秆对模具应力波动的每个周期都会或多或少地损坏物体,在循环一定数量的周期之后,模具会变得越来越衰弱。

根据模拟得出来的结果,对其环模进行疲劳分析,如图20和图21所示。

图20 未优化模具安全系数图

图21 优化后模具安全系数图

由此可知:优化后的明显比优化前的模具安全系数高;优化前模具出现了非常低的安全系数SF值,该值出现在模具的拐角处区域,说明该区域在工作中极易出现磨损,从而导致模具失效;优化后模具安全系数SF值在1~4之间,很明显在拐角处无较低安全系数SF值,相对优化前的模具安全系数有了较大的提高。

4结论

分析了秸秆压块环模机的成型过程,研究了环模的受力,并应用有限元分析软件ANSYS数值模拟了成型过程中环模的应力应变场。结果表明:环模孔横截面倒角对秸秆压块机模孔使用寿命影响较大,且拐角处应力最大。为了减少应力集中现象,对模孔实施棱角倒圆处理。结果表明:倒角接近于圆形时,经过优化后的模具,棱角处的应力不仅减小而且分散,集中情况得到明显改善,可以有效缓解模孔棱角处的应力集中现象,为以后改善环模的磨损、延长环模的使用寿命提供理论依据。

参考文献:

[1]韩芳.我国可再生能源发展现状和前景展望[J].可再生能源,2010,13(4):23-25.

[2]杨俊成. 秸秆压饼技术与应用[J].农牧产品开发,1998(4):22-23.

[3]欧阳双平,侯书林,赵立欣,等.生物质固体成型燃料环模成型技术研究进展[J].可再生能源,2011,29(1):14-18.

[4]霍丽丽,侯书林,田宜水,等.生物质固体燃料成型机压辊磨损失效分析[J].农业工程学报,2010,26(7):102-106.

[5]欧阳双平,侯书林,赵立欣,等.生物质固体成型燃料环模成型技术研究进展[J].可再生能源,2011,29(1) :14-18,22.

[6]王诚辉,严永林.木质颗粒成型机环模受力分析[J].中南林业科技大学学报,2011,31(12):187-191.

[7]王慧.基于生物质碾压成型机理的成型能耗影响因素研究[D].济南:山东大学,2011.

[8]焦安勇.基于有限元模拟分析的生物质压缩成型机的研发[D].长春:吉林大学,2009.

[9]武凯,施水娟,彭斌彬,等.环模制粒挤压过程力学建模及影响因素分析[J].农业工程学报,2010,26(12):142-147.

[10]施水娟,武凯,蒋爱军.制粒过程中环模力学模型的建立及有限元分析[J].机械设计与制造,2011(1):38-40.

[11]袁越锦,徐英英,张艳华.ANSYS Workbench 14.5建模与仿真从入门到精通[M].北京:电子工业出版社.2014:384-390.

Design of the Divided No-till Wheat Planter Stalks Ring Pattern Briquetting Machine Mold Bevel Edge Optimization Research

Li Haiying, Zhao Rongxuan, Teng Junhua, Zhang Tao

(College of Metallurgy and Energy, North China University of Science and Technology, Tangshan 063000,China)

Abstract:In view of the straw stalk ring pattern briquetting machine primary member ring mold, the attrition question which appears in the use, carries on optimized processing to it. According to the mold principle of work, carries on the modelling and the statics analysis using UG and the ANSYS software to the mold, obtains the straw stalk and the mold stress and the strain simulation distributed situation. Based on the analogue result, carries on 4 kind of combinations to the mold the bevel edge analyses, obtained when the different bevel edge mold and straw stalk stress and strain distributed cloud chart. Has analyzed the mold and the straw stalk contact the stress and the strain tendency as well as with the bevel edge change between relations before, and to optimizes carries on the fatigue analysis after the optimized mold, simulates the safety coefficient cloud chart. The result indicated that, the mold easy to appear the stress, the strain centralism phenomenon in the use process, the centralized region easy to create the mold damage.After mold bevel edge processing, discovered the stress, the strain concentrate the region to increase along with the bevel edge radius disperse, when the bevel edge approaches in the circular the mold optimizes the effect to be best. The mold whole safety coefficient enhances, has the good practical performance, carried on the structure for the link mold further to optimize has provided the basis.

Key words:ring mold; chamfer angle; fatigue analysis; finite element modeling; stalks

文章编号:1003-188X(2016)05-0065-07

中图分类号:S817.11+5;TK6

文献标识码:A

作者简介:李海英(1971-),女,河北唐山人,教授,硕士生导师,(E-mail)zhguijie@vip.sina.com。通讯作者:赵荣煊(1988-),男,河北秦皇岛人,硕士研究生,(E-mail)291462226@qq.com。

基金项目:河北省科技厅计划项目(14227309D)

收稿日期:2015-06-29