零转弯半径割草机变割幅割草器研究

2016-03-23王新彦高里悦

王新彦,周 浩,刘 勇,高里悦,周 媛

(江苏科技大学 机械工程学院,江苏 镇江 212003)

零转弯半径割草机变割幅割草器研究

王新彦,周浩,刘勇,高里悦,周媛

(江苏科技大学 机械工程学院,江苏 镇江212003)

摘要:为了使零转弯半径割草机能够在不同工作条件下进行割草作业,研发了一个用于零转弯半径割草机的变割幅割草器。以一个1.2m割幅的WBZ12219K-S零转弯半径割草机为原始机型,采用子、母刀盘配合的设计思想(即在现有1.2m母刀盘的结构基础上左右两边各加一个子刀盘,通过与3种不同大小的子刀盘的组合装配来实现变割幅),实现了1.5、1.8、2.3m机械式变割幅割草器设计;双层刀片轴、带轮和皮带将动力从母刀盘传到子刀盘,同时利用有限元分析软件对割草器关键零部件进行了静力学分析,研究其刚度和变形情况,表明该结构设计合理,强度满足要求。最后,试制出变割幅割草器样机,并且进行了试验,表明该变割幅割草器实现了其功能。

关键词:割草机;变割幅割草器;零转弯半径;有限元分析

0引言

随着草坪业的飞速发展,人们对乘坐式割草机的需求量日益增加[1]。割草机一般是由动力与传动部分、底盘、刀盘装置、行走部分和相关液压系统等组成,可以实现原地转向,工作效率高,常常应用于高尔夫球场斜坡、庄园洼地和运动场地等大型公共绿地场合[2-3]。但是,目前市面上销售的零转弯半径割草机都是定割幅的,无法满足不同空间的割草需求[4-5]。若处在狭窄的工作环境中,其通过性则受割草器宽度(割幅)的限制[6-10];反之,若在较宽阔的草地上割草时,定割幅又限制了其割草效率。因此,为了提高割草机的作业效率,减轻劳动强度,本文对零转弯半径割草机机械式变割幅设计进行了研究。

以扬州维邦园林机械有限公司生产的WBZ12219K-S零转弯半径割草机为原始研究对象,在现有1.2m母刀盘的结构基础上左右各加1个子刀盘,通过与3种不同尺寸的子刀盘进行组合装配,实现了1.5、1.8、2.3m机械式变割幅割草器设计。此外,利用ANSYS Workbench和ABAQUS有限元分析模块对旋转刀片和双层刀片轴施加力和约束,通过计算,判断其结构强度是否满足要求,为变割幅割草器提供可靠的保证。最后,通过厂家将这些子刀盘进行加工制造、装配,形成了变割幅的样机,并进行了试验验证。

1总体方案设计

1.1 设计原则

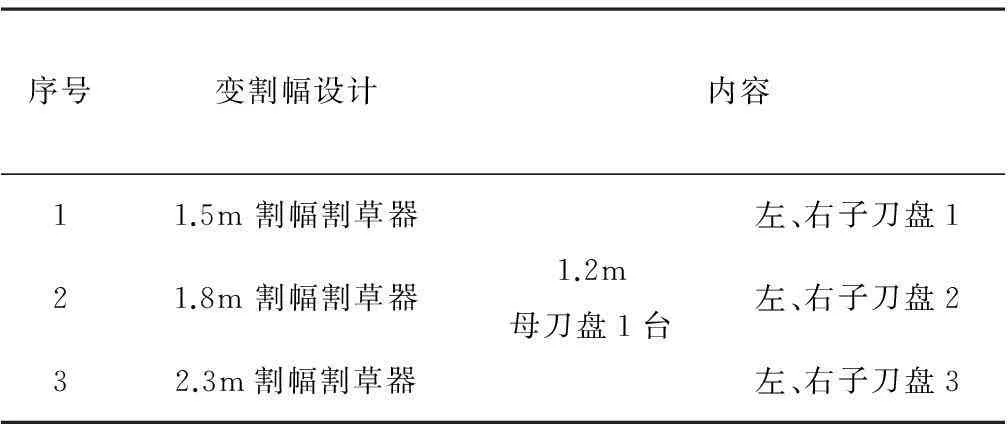

割草机能够在不同的割草环境下工作,即在较宽阔的草地上割草时需较大的割幅,提高其工作效率;相反,若在狭窄的区域割草时,需缩小割幅才能通过该区域,割草机才能继续割草。为了解决上述问题,研制了ZTR割草机机械式变割幅的割草器,具体要求如表1所示。

表1 变割幅割草器功能要求

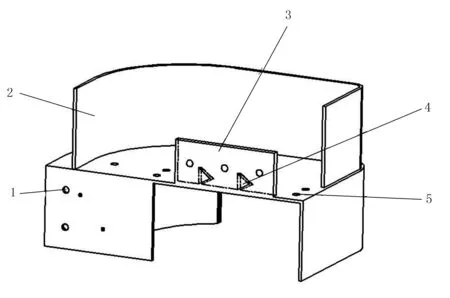

割草器与整个车架底座相连接,整机结构布置如图1和图2所示。图1是原割草器的整机结构图,割草器位于车架底座的下方,割草机母刀盘的原始割幅为1.2m;图2是变割幅的整机结构图,在割草器母刀盘(1.2m割幅)的两边各加150、300、550mm等3种大小的子刀盘,达到割幅增大的效果,整个动力传递过程主要通过皮带带动皮带轮高速旋转实现。其优点是该割草机割草灵活性较大,能够根据实际工作情况随时更换不同大小的子刀盘,操作简单,大大提高了割草效率。

1.母刀盘 2.车架底座

1.母刀盘 2.子刀盘左 3.车架底座 4.子刀盘右

1.2 总体结构

机械式变割幅割草器设计结构示意图如图3所示。该变割幅割草器在原有1.2m母刀盘的基础上两边各加1个子刀盘,子刀盘上分别装有150、300、550mm这3种子刀片,以实现1.5、1.8、2.3m变割幅的效果。左右两边的子刀盘通过连接板和连接块与母刀盘实现连接;通过双层刀片轴、带轮及皮带将动力从母刀盘传递到子刀盘,从而带动子刀盘上的刀片高速旋转,如图3所示。3种变割幅割草器结构类似,只是左右两边子刀盘的尺寸不同,割草机可根据实际割草情况选择不同割幅的割草器进行割草工作。

1.1.5m/1.8m/2.3m子刀盘右 2.皮带 3.张紧装置

1.3 割草器功率需求分析

为了对新设计的变割幅割草器匹配动力,进行了功率需求分析。旋转割草机在草地上工作时的割草器功率为

P=Vm·B·L0/102(kW)

式中Vm—割草机前进速度;

B—割草器割幅;

L0—切割每平方面积所需的功率。

割草机的前进速度为Vm=3.1m/s,割幅B=2.3m,L0=300,计算可得P=20.97kW。

因此,带动变割幅割草器的功率需求最小为20.97kW。

1.4 刀片运动分析

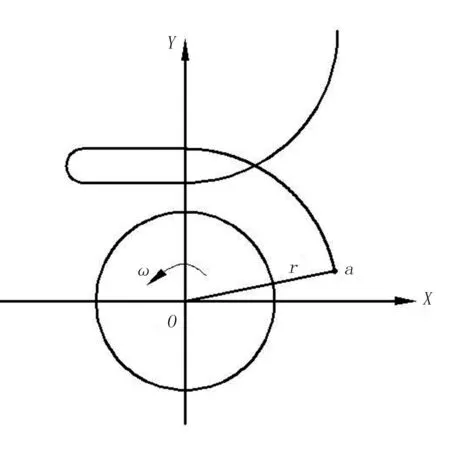

为了防止割草作业中刀片与其他零件的干涉,进行了刀片运动分析。零转弯半径割草机的刀片运动是刀片的水平旋转与机器前进运动所合成的。刀片某一点对地面的轨迹为余摆线,如图4所示。

刀片任意一点的位移可用方程式表示。设刀片中心为坐标原点O,水平向右为X轴,垂直向上(割草机前进方向)为Y轴。令刀片逆时针转动,角速度为ω,则刀片外端点a的位移方程为

式中r—刀片的半径;

ω—刀片的旋转角速度;

t—旋转时间;

Vm—割草机的前进速度。

图4 刀片运动轨迹

2关键装置设计

2.1 驱动装置

割草器驱动装置主要由发动机驱动,发动机高速旋转的输出轴通过减速器传递给皮带轮,再通过皮带带动与刀片轴相连的皮带轮高速旋转工作。

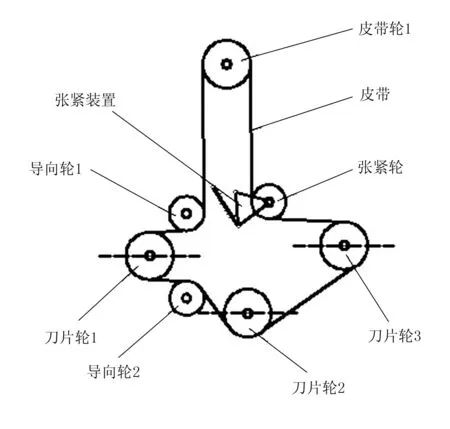

2.2 动力传递装置

割草器的动力传递装置主要由皮带轮、皮带、张紧装置、张紧轮、导向轮和若干刀片轮组成,如图5和图6所示。图5是1.2m割幅的母刀盘动力传递系统,具体的传动过程为:发动机的动力先传递到皮带轮1,经皮带分别绕过张紧轮和导向轮1和2,从而带动3个与刀片相连的刀片轮1、2、3高速旋转。图6是改变割幅之后的动力传递系统,结构是在原1.2m割幅母刀盘的基础上左右两边各加1个子刀盘,子刀盘上带有新增的刀片轮4和5,原始的刀片轮1、 3和新增刀片轮4、5通过双层刀片轴、带轮及皮带实现动力传递。

图5 原始1.2m割幅母刀盘动力传递系统

图6 变割幅割草器动力传递系统

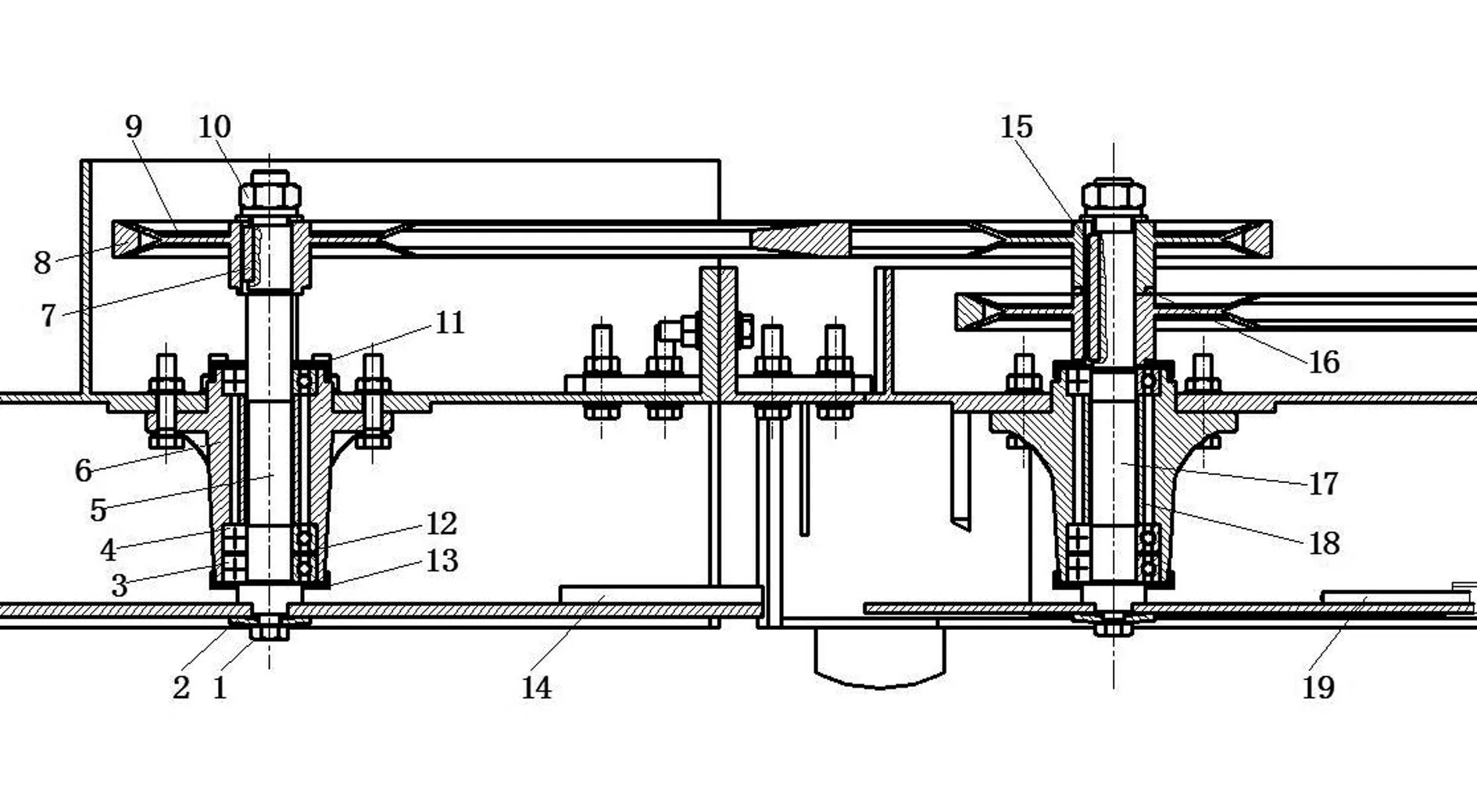

2.3 工作装置

割草器的工作装置即刀片轮带动与刀片螺钉相连的刀片轴高速旋转这一部分,具体结构如图7和图8所示。图7表示的是单个刀片的工作装置结构爆炸图,主要由17个部件组成,其整体工作装置结构如图8所示。子刀盘上的刀片轴顶端装有刀片轮,刀片轮与刀片轴通过平键连接,动力经皮带传递过来带动刀片轴同步旋转;刀片轴的中间装有3个滚动轴承,使刀片轴相对轴承座做高速旋转运动;末端则将通过紧固螺钉及碟片弹簧将刀片固定在底部使其同步高速旋转运动。母刀盘上刀片轴的工作装置与子刀盘装置相似,但其轴与原刀片轴结构不同的是:该轴的上端部分承载了两个皮带轮,即在原有刀片轮的上端新增1个,是为了将传递过来的动力传递给子刀盘,起到了动力传输作用,故该刀片轴为双层刀片轴。

1.锁紧螺母 2.平垫圈 3.上端盖 4.平键 5.法兰轴承座

1.紧固螺钉 2.刀片碟簧 3.深沟球轴承6205 4.深沟球轴承6203

2.4 部件连接装置

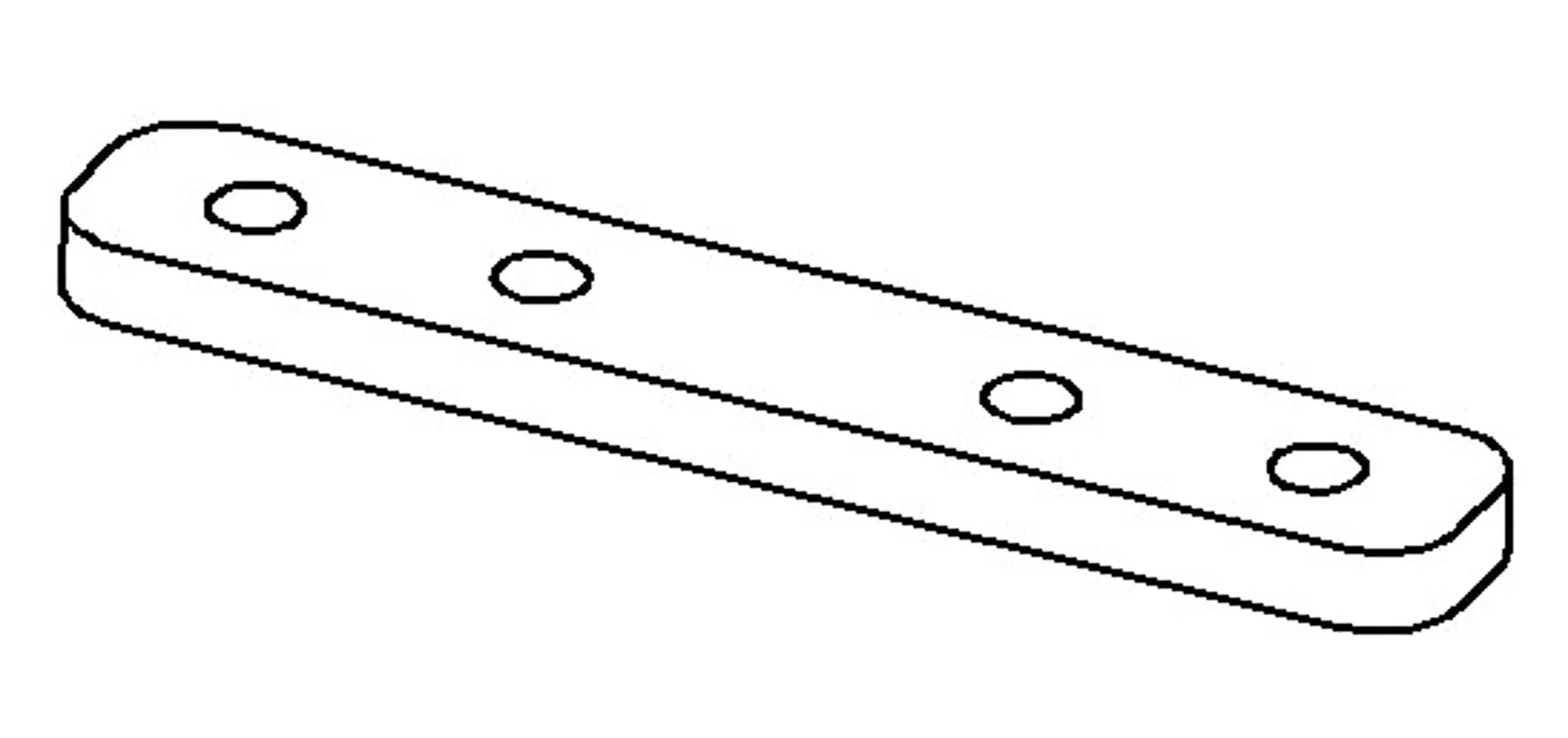

机械式变割幅割草器的连接装置主要为两边子刀盘与母刀盘的连接部分,连接结构如图9~图11所示。其主要靠子刀盘和母刀盘两边共有的连接板进行连接,背后两个加强筋起到了提高连接板强度的效果;同时,利用子刀盘表面上的螺纹孔与母刀盘对应连接;连接件两边用壳连接块在螺纹孔4位置进行固定,三者都以螺栓连接的方式进行固定。图11为子刀盘和母刀盘总体连接示意图。

1.螺纹孔1 2.子刀盘 3.连接板 4.加强筋 5.螺纹孔2

图10 壳连接块

1.六角头螺栓1 2.加强筋 3.母刀盘 4.双层刀片轴

3关键部件的有限元分析

3.1 刀片分析

在零转弯半径割草机在实际割草工作中,由于割草器刀片旋转工作环境较为复杂、承受不同大小及不同外界阻力因素的影响,对旋转刀片的质量要求不断提高:不仅强度、刚度高,来确保割草器刀片满足割草需求,而且对刀片后期排草要有一定的引导作用。故零转弯半径割草机刀片基于性能和结构上考虑,设计出了如下理想的旋转刀片三维模型,如图12所示。

图12 旋转刀片的三维模型

3.1.1定义材料属性

旋转刀片工作时受力复杂,同时受到冲击和其他因素的磨损,对到刀片材质的强度和硬度要求都比较高。因此,本刀片采用60Si2Mn钢。采用此种钢的刀片具有较高的使用寿命,且机械性能符合要求。

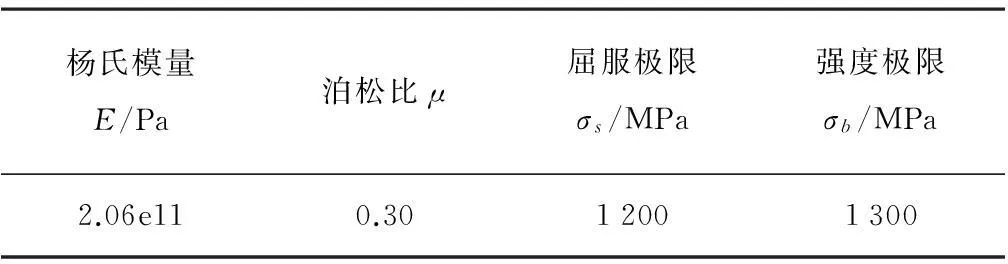

在ABAQUS应力分析模块中,分析的对象材料可通过自定义设置60Si2Mn的材料属性,密度为7 800kg·m3。其材料的主要性能参数见表2所示。

表2 刀片的材料属性

3.1.2模型约束

割草机刀片高速旋转时,刀片通过螺栓固定在刀片轴的顶端,所以应对安装刀片的螺栓孔进行全约束,同时还要添加刀片地面在厚度方向的移动约束。

3.1.3载荷施加

实际工作中刀片的受力比较复杂,为了方便计算和分析,将刀片的受力简化为均匀作用于局部刀刃面的载荷F。根据ZTR割草机的工作参数:割幅宽度B(m)、旋转速度n(r/min)和行驶速度v(km/h)可计算出刀片的功率为4.2kW。由功率、载荷以及线速度和角速度,可得

v=r·ω

式中v—刀片的线速度;

r—刀片的旋转半径;

ω—刀片的角速度;

P是刀片的工作功率。

因此,施加在刀片上的作用力可根据上述公式计算得出为21N,并且均匀分布。施加约束及载荷后的刀片模型如图13所示。

图13 旋转刀片的约束和载荷施加

3.1.4计算结果分析

通过ABAQUS的有限元分析,给出模型的变形位移和应力的计算结果,其云图如图14所示。由分析计算结果可知:刀片的刀刃临界处是刀片性能的关键处。从应力分布云图可看出:旋转刀片最大应力约为73.86MPa,出现在刀片中刀刃临界处附近以及中心孔固定约束的四周远小于其材料的屈服强度1 200MPa,满足强度要求。

图14 旋转刀片应力分布云图

旋转刀片的总体变形分析结果如图15所示。从变形分析云图中可以看出:旋转刀片的最大变形发生在刀片的最两端,最大变形量约为0.098mm。

图15 旋转刀片总变形分布云图

3.2 双层刀片轴分析

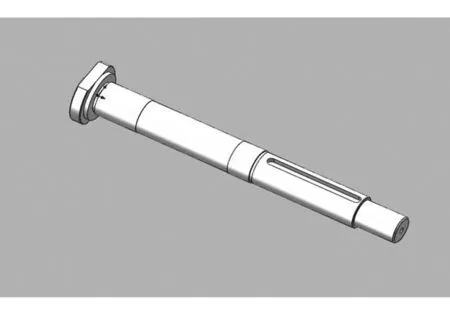

零转弯半径割草机在进行变割幅设计后,原刀片轴变成了双层刀片轴,即一个长键同时带动两个皮带轮高速旋转,刀片长度也随之增长。因此,对刀片轴的强度提出了更高的要求,以确保高强度的刀片轴能够大大的满足其使用寿命要求,降低更换周期。

根据变割幅设计的工作要求和连接条件,建立带动皮带轮旋转的双层刀片轴的三维模型,如图16所示;再利用Ansys Workbench分析软件对它进行分析,判断其是否满足试验要求。

3.2.1定义材料属性

现以上述刀片轴为例,为便于分析计算,对刀片轴的部分细节进行合理简化,选择刀片轴材料为45钢。而在Ansys Workbench应力分析模块中,分析的对象材料可通过自定义设置45钢的材料属性,密度为7 890kg/m3。其材料的主要性能参数见表3所示。

图16 双层刀片轴的三维模型

杨氏模量E/Pa泊松比μ屈服极限σs/MPa强度极限σb/MPa2.09e110.269360650

3.2.2模型约束

双层刀片轴的约束条件主要是在末端和中间两个滚动轴承施加轴向和径向的位移约束。在Ansys Workbench中,轴承对刀片轴的约束可定义成Cylindrical Support,即圆柱面约束。

3.2.3载荷施加

刀片轴的载荷F主要在其前端的键槽处相对侧面,计算公式为

式中FQ—作用在轴上的载荷;

Z—皮带的数目;

F0—皮带轮的张力;

α1—包角。

根据零转弯半径割草机的工作参数,将这些参数带入上述公式,计算可得载荷近似为2 600N。

3.2.4计算结果分析

对双层刀片轴的分析主要有两方面:一方面是分析刀片轴的应力、应变分布情况,找出刀片轴的薄弱环节,判断其强度是否满足要求;另一方面是分析刀片轴受载荷后的变形程度。

双层刀片轴的应力分析结果如图17所示。从最大应力分布云图中可以看出:刀轴的最大应力约为150MPa,最大应力出现在轴承安装处的轴肩附近。从刀片轴的强度方面考虑,其最大应力150MPa小于其材料屈服强度360MPa。所以,双层刀片轴满足强度要求。

图17 双层刀片轴应力分布云图

双层刀片轴的总体变形分析结果如图18所示。从变形分析云图可以看出:刀片轴的最大变形发生在轴端,最大变形约为0.2mm。

图18 双层刀片轴总变形分布云图

4样机总装调试

根据前期的割幅设计,厂家结合本割草器要求进行了生产加工制造,加工出了满足要求的1.5、1.8、2.3m割幅的割草器。同时,在扬州高尔夫球场俱乐部对2.3m割幅的割草器进行了斜坡翻滚试验,该球场的斜坡角度最大可达到40°,达到了预设翻滚角度;并且这3种割幅的割草器在割草机发动机动力的提供下均能实现工作目的,满足了本次装置设计的最终需求。其实物结构图如图19~图20所示。图19为2.3m割幅割草机在斜坡上的静止状态,通过对该割草机施加一定的侧向翻转力,割草机出现了非连续翻滚和连续翻滚两种趋势。因此,该2.3m割幅割草机样机满足本试验要求。图20为2.3m割幅割草器的局部放大图,与本设计方案基本符合,且可以通过皮带将动力传递到两边的子刀盘上,从而带动两边的子刀片旋转。图21为1.8m割幅的割草器部分。

1.2.3m子刀盘 2.母刀盘 3.底座 4.保护罩

1.双层刀片轴 2.连接板 3.刀片轮 4.2.3m子刀盘

图21 1.8m割草器总装图

5结论

1) 提出了零转弯半径割草机机械式变割幅割草器创新设计思想并实现了样机模型制造。该样机模型可方便、快捷地实现变割幅作业,以此满足不同的空间要求,具有较好的通过性和较高的割草效率,为今后的割草机设计提供了有价值的参考依据。

2) 通过对旋转刀片和双层刀片轴模型的有限元分析可知:旋转刀片最大变形发生在刀片两端,而双层刀片轴最大变形主要集中在有键槽的那一轴段处,但它们的最大值都在允许范围内,满足设计要求。

3) 机械式变割幅割草器具有结构简单、操作方便、通用性好等特点,具有广阔的推广应用前景。

参考文献:

[1]Wang,X, P.Ayers. The Influence of Deck Size on the Continuous Roll Behavior of Front-Drive Mowers[J].Transactions of the ASABE,2006,49(6):1677-1685.

[2]祖莉,梁医,王华坤.商用乘骑式割草车刀盘的模拟与改进[J].南京理工大学学报,2011,35(6):832-836.

[3]陈黎卿,王莉,张家启,等.适用于全喂入联合收割机的1JHSX-34型秸秆粉碎机设计[J].农业工程学报,2011,27(9):28-32.

[4]王华坤.LY1202.5-2001草坪割草机安全要求[S].北京:中国标准出版社,2001:4-6.

[5]段天青.双圆盘割草机的研制[D].兰州:甘肃农业大学,2007.

[6]Hyeonjong Jun,Yong Choi, Choungkeun Lee, et al.Development of Side-discharge Type Mid-mower Attached to a Tractor[J].Engineering in Agriculture, Environment and Food,2008,1(1):39-44.

[7]蔡立钢,马仕明,赵永胜,等.多约束状态下重载机械式主轴有限元建模及模态分析[J].机械工程学报,2012,48(3):165-173.

[9]杨帆,李问盈,李洪文,等.免耕播种机缺口圆盘刀有限元静强度分析[J].农业机械学报,2010,41(6):53-56.

[10]茅启园.TH6363加工中心主轴的有限元分析与优化设计[D].南京:南京理工大学,2012.

[11]Dhyai Hassan Jawad,Nawras Haidar Mostafa,Salwan Obeed Waheed. Nonlinear Dynamic Characterristics of a Simple Blade with Breathing Crack Using Ansys Software[J].World Journal of Mechanics,2011,1(2):21-30.

Abstract ID:1003-188X(2016)08-0012-EA

Development of a Variable-swath Deck for a Zero Turning Radius Mower and Finite Element Analisys of Main Parts

Wang Xinyan, Zhou Hao, Liu Yong, Gao Liyue, Zhou Yuan

(Jiangsu University of Science and Technology, Zhenjiang 212003, China)

Abstract:To enable operation in different-size environments, a variable-swath deck for use in a zero turning radius (ZTR) mower was developed in this paper. A WBZ12219K-S ZTR mower with the fixed swath of 1.2 m was used as the original vehicle. Using a combination of a primary deck and a secondary deck, a variable-swath deck with swaths of 1.5, 1.8 and 2.3 m was realized. A double-layer blade shaft and a double-layer pulley were used to transmit power from the primary deck to the secondary deck. In addition, the rigidity and deformation of the main parts of the mower were determined using finite element analysis software. The stress diagram showed that the structure is reasonable and meets the relevant strength requirements. Finally, a prototype model with the different swath decks was manufactured, and a field test demonstrated the good performance of this variable-swath mower.

Key words:mower; variable-swath deck; zero turning radius; finite element analysis

中图分类号:S817.11+1

文献标识码:A

文章编号:1003-188X(2016)08-0012-07

作者简介:周浩(1990-),男,江苏溧阳人,硕士研究生,(E-mail)389020034@qq.com。通讯作者:王新彦(1962-),女,河北保定人,副教授,博士,(E-mail)xinyanwang1@163.com。

基金项目:国家自然科学基金项目(51275223)

收稿日期:2015-07-16