板坯连铸机设备精度及保证措施

2016-03-23刘占锋吕永学岳志坤张佩立

刘占锋,吕永学,岳志坤,张佩立

(首钢京唐钢铁联合有限责任公司, 河北 唐山 063200)

板坯连铸机设备精度及保证措施

刘占锋,吕永学,岳志坤,张佩立

(首钢京唐钢铁联合有限责任公司, 河北 唐山 063200)

介绍了首钢京唐公司板坯连铸机的概况,提出了设备方面影响板坯质量的精度管理项目,叙述了设备精度的测量方法,分析了设备精度超差的原因并分别从结晶器和扇形段两方面确定各自的精度保证措施,保证了连铸机的精度。

连铸机;精度;结晶器振动;扇形段

0 前言

首钢京唐公司共有4台双流板坯连铸机,包括2 150 mm连铸机两台、1 650 mm连铸机两台,连铸机长度43 548 mm,主弧度半径9 500 mm,每流包括1台0段、19台扇形段。自2009年陆续投产,在铸机的运行过程中为了保证和提高铸坯质量,从设备、工艺各方面提出来多项精度管理项目,并采取了一系列精度保证措施来保证铸机精度,从而满足铸坯质量对精度的要求。

纳入铸机设备精度管理的主要设备包括结晶器振动和扇形段,涉及的精度管理项目有结晶器振动偏摆、扇形段对弧及辊缝等。

1 结晶器振动的精度测量方法及保证措施

1.1 结晶器振动精度测量方法

结晶器振动时要求结晶器完全在垂直方向上下振动,但是由于结晶器振动结构间隙及制造公差的存在,其实际振动位置会与铅垂线有偏差,即所谓的振动偏摆。结晶器振动偏摆包括宽边(板坯厚度方向)的偏摆和窄边(板坯宽度方向)的偏摆。

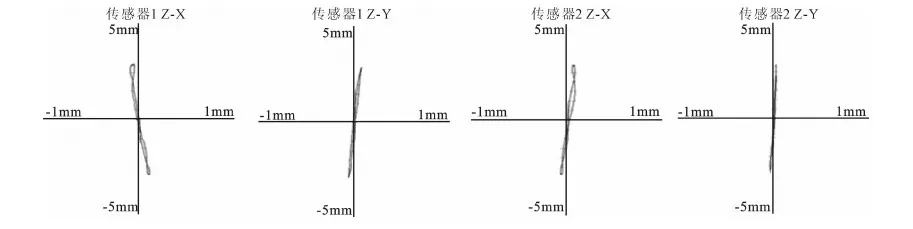

为了及时掌握结晶器振动的偏摆情况,设计有专用的结晶器振动偏摆检测仪,在结晶器左右两侧各布置1个传感器,利用定修或浇次之间的时间对结晶器振动偏摆情况进行测量。某次测量结果分别如表1和图1所示,其中X坐标为板坯厚度方向、Y坐标为板坯宽度方向、Z坐标为垂直方向。

表1 结晶器振动测试数据

图1 结晶器振动偏摆曲线Fig.1 Deflection graph of mold oscillation

通过测试数据统计表和振动偏摆图形,可以判断结晶器振动的偏摆量和偏摆方向。

1.2 结晶器振动精度保证措施

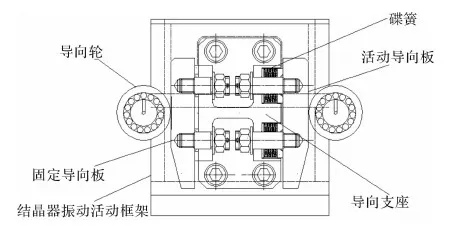

结晶器窄边方向的偏摆靠导向装配保证(如图2所示),导向轮固定在结晶器振动的固定框架上,导向板、导向支座等组成的导向部件安装在结晶器振动活动框架上。结晶器振动时导向轮限制导向部件左右方向的摆动、从而控制结晶器的偏摆。在安装时为了保证导向板与导向轮接触良好,要保证件号4所示碟簧的预紧力,设计要求安装位置预紧力22.5 kN,日常维护中要注意检查导向轮的润滑情况,保证润滑充分。当发现导向轮损坏及导向板磨损时,利用年修或定修给予更换。

图2 结晶器振动导向装配Fig.2 Assembly of mold oscillation guide

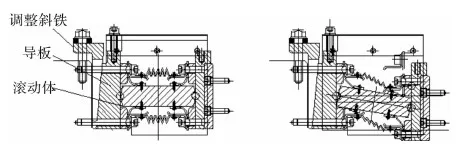

结晶器宽边方向的偏摆靠滚动单元保证,滚动单元包括外弧(可调)和内弧(不可调)两种,分别见图3和图4。通过外弧的调整斜铁保证滚动元件与导板之间的间隙,滚动元件与两侧导板之间的运动限制了结晶器宽边方向的偏摆,但是随着长时间的运行滚动元件及两侧导板会发生磨损,造成滚动单元滚动元件与两侧导板之间的间隙过大,从而造成结晶器偏摆量超标。如有超标情况可通过调整外弧滚动单元的调整斜铁,保证滚动单元滚动体与两侧导板之间的间隙小于0.05 mm,一般当磨损量超过0.5 mm时不再调整及时利用定修时间,更换滚动单元。

图3 外弧滚动单元Fig.3 Fixed side rolling element

图4 内弧滚动单元Fig.4 Loose side rolling element

同时对滚动单元的油脂润滑系统进行改进,由原设计的滚动单元两端进油润滑,改为一端进油、一端泄油,增加了泄油管路,避免了油脂无法排除,损坏滚动体防护罩、从而影响滚动体寿命的现象。

1.3 振动液压及自动化系统的保证措施

为了保证结晶器振动的平稳运行,对结晶器振动的阀台增加保护箱及冷却压缩空气,振动传感器增加风冷及水冷系统,保证结晶器振动液压及自动化系统稳定运行,安装时销轴间隙严格按图纸要求控制,从而保证结晶器振动的位置精度。

2 扇形段精度保证措施

扇形段的精度主要包括对弧、辊缝等,扇形段对弧及辊缝精度的好坏对铸坯质量、扇形段使用寿命有着直接的影响。在连铸机的生产过程中由于扇形段支撑框架基础沉降、扇形段支撑框架本身变形,扇形段辊子磨损不均、轴承损坏、辊子塌陷,扇形段离线修复时对弧台架及对弧样板有偏差等原因,均会造成扇形段对弧及辊缝不好。

2.1 扇形段对弧及辊缝精度测量方法

目前铸机利用在线多功能辊缝测量仪对扇形段对弧、辊缝及辊子旋转情况进行检测,辊缝仪测量数据作为判断扇形段精度保持状态的依据之一,为检修提供数据支持,测量结果可以以曲线和表格形式显示便于直观的判定扇形段的精度状态,辊缝仪辊缝及接弧曲线如图5和图6所示。

图5 辊缝曲线Fig.5 Segment gap wave

图6 接弧曲线Fig.6 Segment alignment wave

2.2 扇形段对弧精度保证措施

扇形段对弧精度主要包括离线和在线两方面。

2.2.1 扇形段离线精度保证措施

扇形段在离线修复时,需利用对弧样板对扇形段内部辊子的对弧情况进行测量调整(如图7所示),离线维修区0段、A段、B段、C段、D段和E段固定侧和活动侧分别有一套对弧样板,扇形段离线修复时固定侧对弧的精度直接影响扇形段上线后段与段之间对弧情况,离线对弧时偏差允许值为±0.05 mm。同时为了保证对弧台架及对弧样板的精度,对弧台架及对弧样板定期进行测量校验,如图8所示。

图7 扇形段离线对弧示意图Fig.7 Offline alignment of segment

图8 扇形段对弧台架测量Fig.8 Test of segment alignment stand

2.2.2 扇形段在线精度恢复措施

检测出扇形段接弧不好后可以采取以下措施进行处理:

(1)扇形段内部接弧超标时,在线无法处理,利用定修或日修时间对扇形段离线修复。

(2)段与段之间接弧不好时,首先接合辊缝仪测量的辊缝数据并现场查看,判断是否为辊子间有杂物或水垢所致,排除杂物或水垢影响后,用在线对弧样板手动对对弧数据进行测量。如果为辊子塌陷所致应视情况及时换段处理,如果不是辊子塌陷所致则可能是由于支撑框架本身位置偏差、辊子磨损不匀等原因所致,可以通过调整支撑框架上扇形段定位销以下垫片来恢复扇形段与段之间的接弧。

2.2.3 扇形段接弧精度的改进措施

(1)针对0段轴承座变形、辊子裂纹塌陷造成0段接弧不好的问题,对0段轴承座及辊子结构进行了改进,提高了其强度;

创设语言环境对于学习一种新的语言来说非常重要,创设良好的语言环境对语言的学习是良好的外界刺激,学生在接受刺激的同时,也是正在感悟语言带来的作用,使学生在自然地环境中接触到知识,掌握知识。创设英语语言环境的方法有很多。

(2)针对扇形段漏水造成辊子润滑不好,从而影响对弧精度的问题,对扇形段辊系密封系统进行了改进;

(3)针对扇形段支撑框架沉降、变形影响对弧精度的问题,利用年修时间将扇形段离线对支撑框架进行测量,保证了支撑框架的精度;

2.3 扇形段辊缝超差原因及保证措施

2.3.1 造成扇形段辊缝值超差的主要原因

造成扇形段辊缝值超差的主要原因有:

(1)扇形段辊缝值在扇形段对中台上测量时,处于水平状态,上线后处于非水平状态,由于重力及连接部位销轴间隙的作用,会出现进口大出口小的现象,使在线辊缝值与线下修复时的辊缝值出现偏差;

(3)分节辊表面积渣、积水垢严重影响辊缝值精度;

2.3.2 离线修复时扇形段辊缝精度改进措施

扇形段离线修复时为了保证辊缝的精度,目前采取以下保证措施:

(1)保证垫片质量:要求全部采用不锈钢垫片,垫片加工时采用线切割不得有毛边现象,避免使用过程中因锈蚀、腐蚀造成垫片尺寸不合适,垫片安装前要进行清洗、保证清洁度,同时每组垫片数量不得超过三片;

(2)提高测量手段:辊缝测量使用手持式辊缝仪,辊缝数据由手持式数显辊缝仪直接显示,如图9所示,避免了原来采用千分尺测量时对测量人员技能要求高、读数误差大的现象,降低了人为读数误差,使用方便快捷。

(3)改进测量方法:扇形段连接销轴与关节轴承、连接销轴与扇形段框架之间,以及扇形段辊子轴头与轴承之间、轴承与轴承座之间不可避免的会存在间隙,如果测量辊缝时不排除间隙,势必会影响辊缝的准确度,因此离线测量辊缝时增加了千斤顶,如图10所示,根据不同段型选择不同压力以排除所有间隙,保证扇形段辊缝的准确度。

图9 数显辊缝仪Fig.9 Digital roll gap instrument

图10 千斤顶排除间隙Fig.10 Hydraulic jack to exclude clearance

同时扇形段在线使用过程中要保证轴承的润滑系统,保证辊子旋转状态良好,避免因润滑不好造成分节辊表面、轴头及轴承磨损严重或损坏。

2.3.3 在线解决辊缝值超差的措施

目前在线扇形段辊缝要求偏差值为±0.5 mm,当辊缝仪数据显示扇形段辊缝出现超差现象时,应更换超差的扇形段,但由于扇形段从生产线上换下后,要经过清洗-解体-换辊-调弧-辊缝值调节-试水-验收等一系列步骤,耗费大量人力、物力、财力,因此如果扇形段仅仅因辊缝值超差而下线修复,将缩短扇形段在线运行周期,增加扇形段修复费用、增加生产成本,因此根据辊缝仪测量数据,对于扇形段辊缝整体偏差的要通过清理开口度垫片之间的杂物,重新测量、调整、校核等一些列措施,恢复辊缝精度,对于扇形段内部辊缝偏差较大的扇形段在线无法处理时及时通过换段解决。

3 结束语

通过对连铸机的精度管理和一系列精度恢复和改进措施,保证了连铸机的精度,其中结晶器振动宽边方向的偏摆量可以控制在±0.15mm以内,窄边方向的偏摆两可以控制在±0.1以内,扇形段对弧精度保持率可达98%,为汽车板、管线钢等高端产品的生产提供了设备保障。

[1] 樊星辰,段雪亮,孙博,等.特厚板坯连铸机在线开口度精度控制浅析[J].铸造技术,2014(7):1568-1570.

[2] 赵广滨.连铸机弧形段支撑框架装配精度检测[J].中国重型装备.2014(1):30-36.

[3] 黄平,刘欣荣.连铸机扇形段几种对中方法的对比与应用[J].山西冶金,2013(10):75-76.

[4] 刘洋,蔡继红,严开勇,等.连铸机精度提高方法的研究[J].湖北工业大学学报,2013(4):79-82.

[5] 薛丽华,王南,李金波.连铸板坯动态轻压下辊缝偏差研究[J].河北冶金,2013(12):5-8.

[6] 刘念,闻臻. 应用辊缝仪指导连铸机扇形段缺陷处理[J].河北冶金,2013(9):40-44.

[7] 郭刚,刘佳. 板坯连铸机扇形段弧度调整技术及精度维护要领[J].科技创新与应用,2013(29):131.

[8] 安领军.邯宝炼钢厂板坯连铸机结晶器振动导向研究[J].重型机械,2012(1):43-45.

[9] 施汉生,姜兴辰. 铸机扇形段全方位在线对弧调整装置的设计与应用[J].冶金设备,2012(1):66-70.

[10]周继勋,李小军. 直弧形连铸机精度的控制[J].钢铁研究,2012(6):43-45.

[11]郭庆华,杨建桃,刘玉宝. 连铸轻压下过程中辊缝偏差分析和控制[J].连铸,2012(6):19-23.

[12]杜淑卿,王继超,曹绍周,等.连铸机扇形段连铸辊对弧精度过程能力控制分析[J].河北冶金,2012(11):32-35.

[13]席常锁,吕晓君,张慧,等. 板坯连铸结晶器振动偏摆检测及粘结漏钢控制[J].钢铁,2011(7):32-35.

[14]高凌云,张尚诚,国瑞. 板坯连铸机辊缝控制技术在生产中的应用[J].重型机械,2011(5):18-19.

[15]周林,万仁斌. 梅钢1号连铸机扇形段辊缝精度控制技术[J].梅山科技,2010(6):44-47.

[16]李景园,李鸿春,安自强,等. 板坯连铸机弧形检测及精调方法[J].重型机械,2010(S1):263-266.

Management and guarantee measures of slab caster precision

LIU Zhan-feng, LV Yong-xue, YUE zhi-kun,ZHANG Pei-li

(Shougang Jingtang United Iron & Steel Co.,Ltd.,Tangshan 063200,China)

This paper introduced the present situation of slab caster of Shougang Jingtang company, put forward the aspects affecting the slab quality of equipment, described the measurement method of equipment precision, analyzed the causes of ultra precision and summarized guarantee measures of slab caster precision, which ensured the precision of slab caster.

slab caster; precision; mold oscillation; segment

2016-01-06;

2016-02-10

刘占锋(1983-),男,硕士研究生,工程师,主要从事连铸设备管理与研究。

TF341.6

A

1001-196X(2016)04-0079-05