二级圆锥-圆柱齿轮减速器优化设计

2016-03-18叶素娣徐敬华

叶素娣, 徐敬华

(1.芜湖职业技术学院 电气工程学院,安徽 芜湖 241006; 2.浙江大学 机械工程学系,杭州 310027)

二级圆锥-圆柱齿轮减速器优化设计

叶素娣1,2, 徐敬华2

(1.芜湖职业技术学院 电气工程学院,安徽 芜湖 241006; 2.浙江大学 机械工程学系,杭州 310027)

摘要:圆锥齿轮减速器广泛应用在输入轴和输出轴需要相交成一定角度的机械设备中,传统的设计方法偏于保守.对具体的运输机用二级圆锥-圆柱齿轮减速器进行优化设计,以总中心距最小为目标函数,选择合理的设计变量,应用MATLAB工具箱获得目标函数的最优值.提出圆锥齿轮传动中名义中心距的概念,并通过背锥中心进行表达.与传统设计方法相比,优化设计使总中心距减小12%,二级圆锥-圆柱齿轮减速器的体积更小,结构更加紧凑.

关键词:二级圆锥-圆柱齿轮减速器;名义中心距;优化设计

圆锥齿轮传动常用于输入轴和输出轴需要相交成一定角度的场合,可用来传递两相交轴之间的运动和动力,降低转速并增大转矩,是一种被广泛用在液体搅拌机、破碎机、运输机等机械设备中的传动部件.单级直齿圆锥齿轮的传动比较小,一般取为1~3,需要较大的传动比时,常与圆柱齿轮组成二级圆锥-圆柱齿轮减速器.

用传统的方法设计减速器不但效率低,而且尺寸偏大,因此为了减小减速器的体积,降低成本,提高设计效率,采用Matlab工具箱对减速器进行优化设计.文献[1~4]对二级圆柱齿轮减速器以及外啮合齿轮泵进行体积优化设计,得到的设计变量更趋合理,目标体积比传统设计方法有较明显的减小.

本文首先提出二级圆锥-圆柱齿轮减速器中名义中心距的概念,设定优化目标,建立能描述目标的数学模型,包括设定目标函数和设计变量,确定约束条件,编写Matlab文件,给出合理的初始值,运行后获得确定的设计变量和目标函数的最优值.

1建立二级圆锥-圆柱齿轮减速器的数学模型

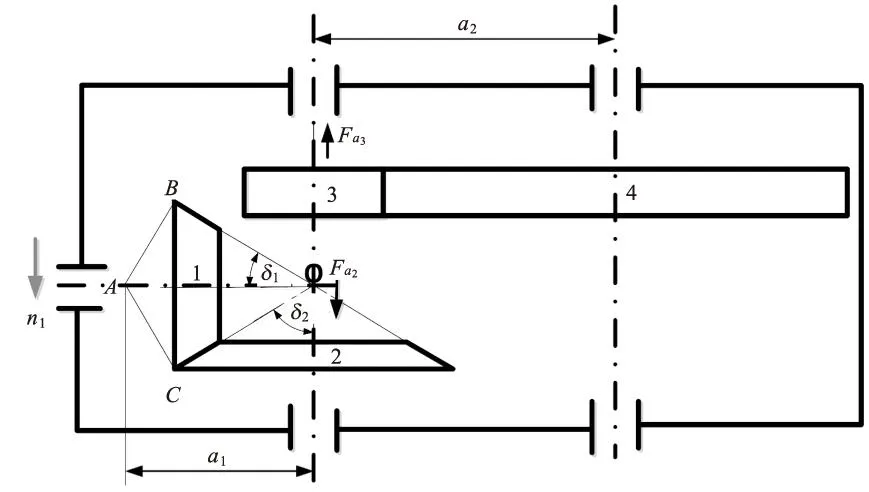

二级圆锥-圆柱减速器的结构简图如图1所示,高速级齿轮1和2是渐开线直齿圆锥齿轮,低速级齿轮3和4是渐开线斜齿圆柱齿轮,圆锥齿轮2和圆柱齿轮3同轴安装,根据圆锥齿轮所受轴向力的判断方法可知,圆锥齿轮2在运动过程中承受向下的轴向力Fa2,为了抵销或部分抵销Fa2,斜齿轮3应产生向上的轴向力Fa3,故斜齿轮3的旋向应选择左旋.

图1 二级圆锥-圆柱减速器

圆锥齿轮传动的轴交角为∑=δ1+δ2=90°,其中δ1和δ2是齿轮1和2的分度圆锥角,O点为锥顶,圆锥齿轮的齿宽为b,锥距为R,并令圆锥齿轮的齿宽系数φR=b/R.取小圆锥齿轮1的齿宽中心点为B,过B点作齿宽的垂线交小齿轮中心线于A点.在直角三角形OAB中,OA=OB/cosδ1,而OB=R-0.5b,故有OA=(R-0.5b)/cosδ1.

1.1目标函数和设计变量的选择

减速器的重量取决于体积,而中心距越小意味着长度方向尺度越小,体积也就越小,因此可以用总中心距最小原则来建立目标函数.圆锥齿轮传动时若OA较小,则使减速器在长度方向尺寸减小,因此可以定义OA的长度作为圆锥齿轮传动的名义中心距,设为a1,则减速器的总中心距为a∑=a1+a2.

(1)

(2)

(3)

令二级圆锥-圆柱齿轮减速器的总传动比为k,则有i2=k/i1,公式(3)中的独立参数包括m1,m2,z1,z3,i1,ΦR,β,故选择优化设计变量为:X=[x1,x2,x3,x4,x5,x6,x7]T=[m1,m2,z1,z3,i1,φR,β]T.

由公式(3)得到的目标函数可表示为:

(4)

1.2约束条件的确定

设高速级圆锥齿轮1的输入转矩为T1,传动效率0.95,则斜齿轮3的转矩为0.95T1i1.

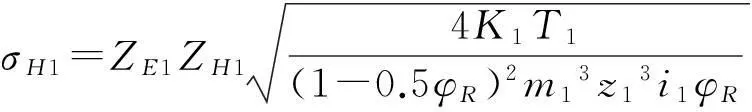

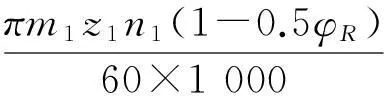

圆锥齿轮传动齿面接触疲劳强度:

(5)

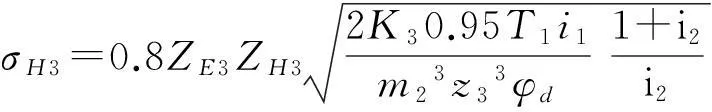

圆柱斜齿轮传动齿面接触疲劳强度:

(6)

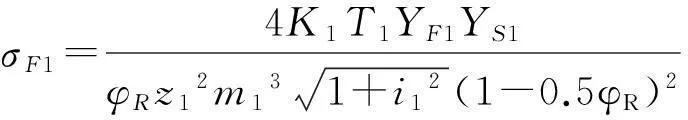

圆锥齿轮传动齿根弯曲疲劳强度:

(7)

(8)

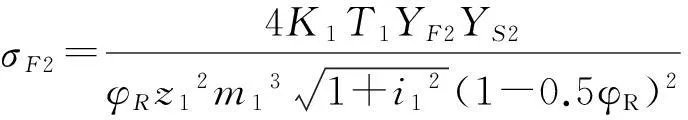

圆柱斜齿轮传动齿根弯曲疲劳强度:

(9)

(10)

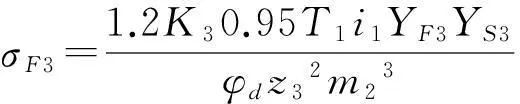

为减小齿轮运行时的振动和噪声,两组齿轮传动的圆周速度应小于允许的极限值6 m/s,即:

(11)

(12)

2二级圆锥-圆柱齿轮减速器优化实例

由电动机驱动的某运输机用二级圆锥-圆柱齿轮减速器,已知参数有:传递功率为P1=10kW,高速轴转速为n1=960r/min,总传动比为i∑=10,圆柱斜齿轮的齿宽系数为Φd=0.8,两班制工作,两组小齿轮材料均为40Cr调质,硬度241~286HBS,两组大齿轮材料均为45调质,硬度217~255HBS,圆锥齿轮用等顶隙收缩齿,精度设计为8级,寿命为10年.

2.1设计变量取值范围

2≤m1≤5,2≤m2≤5,10≤z1≤30,14≤z3≤30,1≤i1≤3,0.2≤φR≤0.33,8°≤β≤15°

2.2Matlab优化模型

公式(4)是二级圆锥-圆柱齿轮减速器总中心距的数学模型,这是一个非线性优化问题,需要用Matlab中的fmincon函数实现.

根据公式(4)建立目标函数的m文件如下:

functionf=jiansuqifun(x)

f(x)=0.5*x(2)*x(4)(1+k/x(5))/cos(x(7))+0.5*x(1)*x(3)*

(1-0.5*x(6))*(1+x(5)2)/x(5)

根据约束条件(5)~(12)建立m文件为:

function[c,ceq]=jiansuqicon(x)

c1(x)=465 872-(1-0.5*x(6))2*x(1)3*x(3)3*x(5)*x(6)

c2(x)=170 668*x(5)*(k+x(5))-0.8*k*x(2)3*x(4)3

c5(x)=1 348*x(5)-0.8*x(4)2*x(2)3

c6(x)=1 253*x(5)-0.8*x(4)2*x(2)3

c7(x)=0.05*x(1)*x(3)*(1-0.5*x(6))-6

c8(x)=0.05*x(2)*x(4)-6*x(5)

优化程序的m文件为:

clear

x0=[4,3,24,26,2.5,0.3,12]

lb=[2,2,10,14,1,0.2,8]

ub=[5,5,30,30,3,0.33,15]

[x,feval]=fmincon(@jiansuqifun,x0,lb,ub,@jiansuqicon)

运行程序,得到优化结果:X=[3.33,3.32,26.3,28.3,3,0.33,12.6]T,a∑=305.86mm.

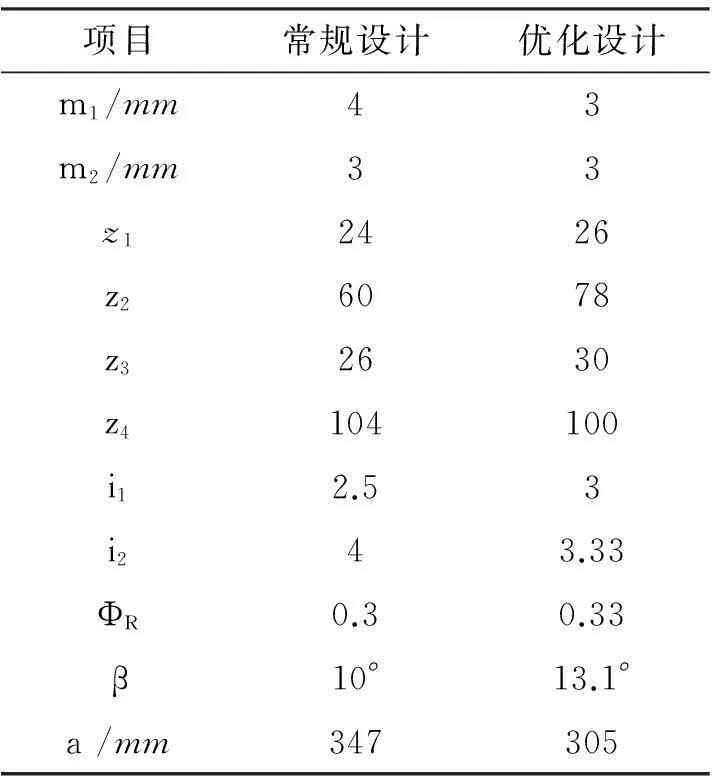

表1 常规设计和优化设计对比

2.3优化结果分析

将优化结果中两对齿轮的模数按标准就近原则取值3 mm,齿数取为整数26和30,调整螺旋角β将总中心距圆整为305 mm,斜齿轮传动的中心距取为200 mm,则

将常规设计和优化设计结果进行对比,从表1可知,优化后的中心距比用常规设计方法获得的中心距减小约12%,从而使二级圆锥-圆柱齿轮减速器的体积更小,结构更加紧凑.

3结论

(1)提出了圆锥齿轮传动中名义中心距的概念,并通过几何关系予以表达;

(2)以二级圆锥-圆柱齿轮减速器的总中心距最小为优化目标,通过建立数学模型和Matlab优化模型,在满足齿面接触疲劳强度和齿根弯曲疲劳强度的前提下获得优化结果,与常规设计相比,优化后的总中心距减小了12%,从而使减速器在满足功能的前提下结构更紧凑.

[参考文献]

[1]张慧鹏.基于MATLAB的二级圆柱齿轮减速器优化设计[J].机械设计与制造,2010(4):79-80.

[2]王成锋,周昌迅.基于MATLAB的外啮合齿轮泵优化设计[J].机械工程师,2011(7):119-120.

[3]蒿丽萍.基于MATLAB的多级齿轮传动多目标可靠性优化设计研究[J].机械传动,2014(1):74-77.

[4]童新华,李爱玲.基于Matlab的外啮合齿轮泵结构优化[J].机械,2010(29):29-31.

[责任编辑马云彤]

Optimal Design of Two Stage Cone-Cylinder Gear Reducer

YE Su-di1,2, XU Jing-hua2

(1. College of Electrical Engineering, Wuhu Institute of Technology,Wuhu 241006,China;

2. Department of Mechanical Engineering, Zhejiang University, Hangzhou 310027,China)

Abstract:The cone gear reducer is widely used in the mechanical equipment that the input shaft and the output shaft needs to intersect into a certain angle, but the traditional design method is conservative. In this paper, the optimal design of the two stage cone-cylinder gear reducer was carried out by selecting the minimum total center distance as the objective function and choosing reasonable design variables, finally, the optimal value of the objective function was obtained by using the MATLAB toolbox. The concept of the nominal center distance in the conical gear drive was presented and expressed through the back cone center. Compared with the traditional design method, the optimal design makes the total center distance reduced by 12%, the size of the two stage cone-cylinder gear reducer is smaller and the structure is more compact.

Key words:two stage cone-cylinder gear reducer; nominal center distance; optimal design

中图分类号:TH122

文献标志码:A

作者简介:叶素娣(1969—),女,浙江上虞人,芜湖职业技术学院电气工程学院副教授,工程师,工程硕士,主要从事CAD/CAE/CAM研究.

基金项目:浙江省自然科学基金资助项目(Y13E050014);安徽省2015质量工程教学研究项目:“基于大学生创新创业活动的四年一贯制本科机械类课程的教学改革研究”(2015jyxm476)的阶段性成果

收稿日期:2015-03-28

文章编号:1008-5564(2016)01-0055-04