酶-物理法提取木薯渣中膳食纤维的工艺研究

2016-03-17黄丽婕蔡园园古碧刘明王晓彤周雷杨莹劳彩娴广西大学轻工与食品工程学院广西南宁50004广西大学淀粉研究所广西南宁50004广西清洁化制浆造纸与污染控制重点实验室广西南宁50004

黄丽婕,蔡园园,古碧,刘明,王晓彤,周雷,杨莹,劳彩娴(.广西大学轻工与食品工程学院,广西南宁50004;.广西大学淀粉研究所,广西南宁50004;.广西清洁化制浆造纸与污染控制重点实验室,广西南宁50004)

酶-物理法提取木薯渣中膳食纤维的工艺研究

黄丽婕1,蔡园园1,古碧2,刘明1,王晓彤1,周雷1,杨莹3,劳彩娴1

(1.广西大学轻工与食品工程学院,广西南宁530004;2.广西大学淀粉研究所,广西南宁530004;3.广西清洁化制浆造纸与污染控制重点实验室,广西南宁530004)

摘要:对干木薯渣进行物理粉碎,再用α-淀粉酶和糖化酶(中温淀粉酶60℃~70℃)、脂肪酶和风味蛋白酶除去木薯渣中的淀粉、脂肪和蛋白质,得到纯净的木薯膳食纤维并用超声波辅助脱色;通过单因素试验得到了木薯渣化学成分去除率和膳食纤维脱色的最佳工艺条件。化学成分去除的最佳工艺条件为:当α-淀粉酶和糖化酶的质量比1∶6,用量为0.6%,酶解pH=7,酶解时间为120min,酶解温度为60℃时,淀粉去除率最高;当脂肪酶用量0.21 %,酶解pH=7,酶解时间90 min,酶解温度为50℃时,脂肪去除率最高;当风味蛋白酶用量0.6 %,酶解pH=4,酶解时间150 min,酶解温度为35℃时,蛋白质去除率最好。脱色的最佳试验条件为:当H2O2浓度为10 %,漂白时间40 min,超声功率为60 W,漂白温度50℃时,漂白效果最好。

关键词:木薯渣;α-淀粉酶和糖化酶;脂肪酶;风味蛋白酶;膳食纤维;H2O2;漂白

木薯属于热带作物,与马铃薯和红薯并称为世界三大薯类作物,于19世纪20年代引入中国广东省高州一带栽培,后被引入海南岛,现广泛分布于中国华南地区,其中以广西、海南、广东栽培最多[1]。

木薯中含有大量的淀粉,所以木薯被广泛地用来生产木薯淀粉,发酵生产酒精等。我国对木薯的需求量很大,目前我国自产的木薯已经无法满足木薯深加工的需要,需要大量从国外进口,因此产生了许多无法处理的木薯渣。木薯渣是提取淀粉后的下脚料混合物,按现在的生产水平测定,中国每年可产约9.25万t木薯渣(干物质计)[2]。目前木薯渣主要用来:(1)处理作为动物饲料;(2)发酵生产沼气;(3)用作培养菇类培养基[3];(4)用作燃料。虽然这样,仍有大量木薯渣废弃,无法利用,散发臭味,造成环境污染,所以如何有效利用木薯渣,是我们面临的一个严峻的问题。

本文正是从绿色环保角度出发,采用酶-物理法从木薯渣中提取木薯膳食纤维,木薯渣进行物理粉碎后能使酶更容易进入物料发生酶解反应,这为利用木薯渣提供了一种新方法。膳食纤维(DF)可分为水溶性和水不溶性膳食纤维两大类,是指不被人体消化的多糖类碳水化合物和木质素的总称[4]。膳食纤维对健康很有好处,可以减少热量摄入,改善餐后血糖反应和降低总低密度脂蛋白(LDL)水平[5]。膳食纤维也有清洁消化壁和增强消化的功能,并且有助于移除食物中的致癌物质和有毒物质,具有“肠道清道夫”的美誉[6]。因此研究此课题不仅能为处理木薯渣提供一个有效的解决方案,并且产品具有很高的附加值,应用前景广阔且意义重大。

1材料与方法

1.1材料和试剂

木薯渣:广西武鸣县安宁淀粉有限责任有限公司;α-淀粉酶[中温淀粉酶60℃~70℃(酶活力10000U/g)]、糖化酶(酶活力100000U/g)、脂肪酶(酶活力20000U/g)、风味蛋白酶(酶活力100000 U/g):和氏璧生物技术有限公司;30 %双氧水:天津市致远化学试剂有限公司。

1.2仪器与设备

晶玻HH-S4数显恒温水浴锅:常州普天仪器制造有限公司;新仪UWave-1000合成萃取反应仪:上海新仪微波化学科技有限公司;电热101-1型鼓风干燥箱:北京科伟永兴仪器有限公司;中草药粉碎机:武义县屹立工具有限公司。

1.3方法

1.3.1木薯渣成分的测定

测定淀粉采用酸水解法参照国标GB/T 5009.9—2008《食品中淀粉的测定》,测定水分采用直接干燥法GB 5009.3—2010《食品安全国家标准食品中水分的测定》,灰分采用灼烧法GB 5009.4—2010《食品安全国家标准食品中灰分的测定》,蛋白质采用凯氏定氮法参照国标GB 5009.5—2010《食品安全国家标准食品中蛋白质的测定》,脂肪采用索氏提取法GB/T 14772—2008《食品中粗脂肪的测定》。

1.3.2影响淀粉含量因素的测定

1.3.2.1 α-淀粉酶和糖化酶浓度对淀粉含量影响的测定

取木薯渣5 g,控制酶解温度60℃,酶解时间120 min,pH=6,α-淀粉酶和糖化酶质量比为1∶1,加入与木薯渣质量比分别为0.2 %、0.4 %、0.6 %、0.8 %、1 %的复合酶,考查α-淀粉酶和糖化酶总用量对去除木薯渣中淀粉的影响。

1.3.2.2 α-淀粉酶和糖化酶用量比例对淀粉含量影响的测定

取木薯渣5 g,控制酶解温度60℃,酶解时间120 min,pH=6,复合酶用量为0.03 g(木薯渣用量的0.6 %),加入质量比例为1∶4、1∶5、1∶6、1∶7、1∶8的α-淀粉酶和糖化酶,考查淀粉酶和糖化酶比例对去除淀粉含量的影响。

1.3.2.3 α-淀粉酶和糖化酶的酶解pH对淀粉含量影响的测定

取木薯渣5g,酶解温度60℃,酶解时间120min,酶用量0.03 g,α-淀粉酶和糖化酶加入质量比为1食品安全国家标准1,调节pH分别为4、5、6、7、8,考查α-淀粉酶和糖化酶的酶解pH对去除木薯渣中淀粉的影响。

1.3.2.4 α-淀粉酶和糖化酶的酶解时间对淀粉含量影响的测定

取木薯渣5 g,控制酶解温度60℃,酶用量0.03 g,pH=6,淀粉酶和糖化酶加入质量比为1∶1,酶解时间分别为60、90、120、150、180 min,考查淀粉酶和糖化酶酶解时间对去除淀粉含量的影响。

1.3.2.5 α-淀粉酶和糖化酶的酶解温度对淀粉含量影响的测定

取木薯渣5g,控制酶解时间120min,酶用量0.03g,pH=6,淀粉酶和糖化酶加入质量比为1∶1,酶解温度分别为30、40、50、60、70℃,考查淀粉酶和糖化酶酶解温度对去除淀粉含量的影响。

1.3.3影响脂肪含量因素的测定

1.3.3.1脂肪酶浓度对脂肪含量影响的测定

取木薯渣含量4 g,控制酶解温度40℃,酶解时间120min,pH=6,分别加入0.07%、0.14%、0.21%、0.28%、0.35 %浓度的脂肪酶,考查脂肪酶浓度对去除脂肪含量的影响。

1.3.3.2脂肪酶的酶解pH对脂肪含量影响的测定

取木薯渣4 g,控制酶解温度40℃,酶解时间120 min,酶用量0.008 g(酶浓度为0.21 %),设置pH分别为5、6、7、8、9,考查脂肪酶的酶解pH对去除脂肪含量的影响。

1.3.3.3脂肪酶的酶解时间对脂肪含量影响的测定

取木薯渣4 g,酶解温度40℃,酶解pH=6,酶用量0.008 g,设置脂肪酶酶解时间分别为30、60、90、120、150 min,考查脂肪酶的酶解时间对去除脂肪含量的影响。

1.3.3.4脂肪酶的酶解温度对脂肪含量影响的测定

取木薯渣4 g,酶解时间120 min,酶解pH=6,酶用量0.008 g,设置脂肪酶酶解温度分别为40、50、60、70、80℃,考查脂肪酶的酶解温度对去除脂肪含量的影响。

1.3.4影响蛋白质含量因素的测定

1.3.4.1风味蛋白酶浓度对蛋白质含量影响的测定

取木薯渣2 g,控制酶解pH=6.5,酶解温度50℃,酶解时间180 min,分别加入浓度为0.3 %、0.4 %、0.5 %、0.6 %、0.7 %的蛋白酶,考查蛋白酶浓度对去除蛋白质含量的影响。

1.3.4.2风味蛋白酶酶解时间对蛋白质含量的影响

取木薯渣2 g,控制酶解pH 6.5,酶解温度50℃,蛋白酶0.012 g(蛋白酶浓度为0.6 %),设置时间分别为60、90、120、150、180 min,考查蛋白酶酶解时间对去除蛋白质含量的影响。

1.3.4.3风味蛋白酶酶解pH对蛋白质含量影响的测定

取木薯渣2 g,控制酶解时间180 min,酶解温度50℃,蛋白酶0.012 g,设置pH分别为3、4、5、6、7,考查蛋白酶酶解pH对去除蛋白质含量的影响。

1.3.4.4蛋白酶酶解温度对蛋白质含量影响的测定

取木薯渣2 g,控制酶解时间180 min,酶解pH为6.5,蛋白酶0.012 g,调节温度分别为30、35、40、45、50℃,考查蛋白酶酶解温度对去除蛋白质含量的影响。1.3.5漂白效果影响因素的测定

1.3.5.1 H2O2浓度对漂白效果影响的测定

膳食纤维产品2 g,控制超声时间30 min,超声温度50℃,超声功率90 W,设置H2O2浓度分别为5 %、10 %、15 %、20 %、25 %,考查双氧水浓度对漂白效果的影响。

1.3.5.2漂白时间对漂白效果影响的测定

膳食纤维产品2 g,控制H2O2浓度10 %,超声温度50℃,超声功率90 W,设置超声时间分别为25、30、35、40、45 min,考查超声时间对漂白效果的影响。

1.3.5.3超声功率对漂白效果的影响

膳食纤维产品2 g,控制超声时间30 min,超声温度50℃,H2O2浓度10 %,使超声功率分别为50、60、70、80、90 W,考查不同超声功率对漂白效果的影响。

1.3.5.4漂白温度对漂白效果的影响

膳食纤维产品2 g,控制超声时间30 min,超声温度功率90 W,双氧水浓度10 %,使漂白温度分别为45、50、55、60、65℃,考查不同温度对漂白效果的影响。

1.3.6提取木薯膳食纤维的工艺

2结果与分析

2.1木薯渣成分分析

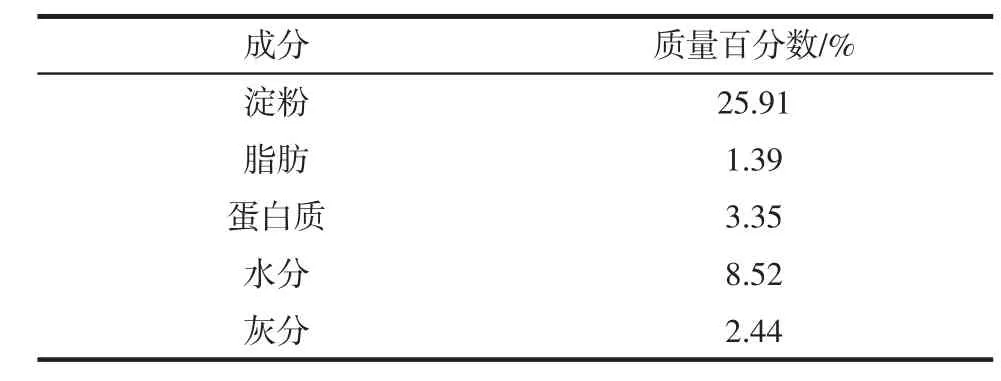

木薯渣各化学成分测定结果见表1。

表1木薯渣成分和质量分数(干重)Table 1 Composition and weight percent of cassava residue (dry weight)

2.2淀粉含量的影响因素

2.2.1 α-淀粉酶和糖化酶浓度对淀粉含量的影响

α-淀粉酶和糖化酶浓度对去除淀粉的结果见图1。

图1 α-淀粉酶和糖化酶浓度对淀粉含量的影响Fig.1 Influence of α-amylase and glucoamylase concentration on starch content

由图1可见,当酶用量与木薯渣用量比为0.6 %时,去除淀粉效果最佳。酶浓度处于0.2 %~0.6 %时,曲线快速下降,这是由于α-淀粉酶和糖化酶的协同作用水解了淀粉分子中的α-1,4葡萄糖苷键,使其断裂成短链糊精和糖类;而浓度在0.6 %~1 %时,曲线开始上升且呈平稳趋势,随着水解产物中的低分子质量的产物越来越多,底物越难被水解,故淀粉剩余量开始升高。

2.2.2 α-淀粉酶和糖化酶用量比例对淀粉含量的影响

α-淀粉酶和糖化酶用量比对去除淀粉的结果见图2。

图2可见,当两种酶质量比为1∶6时,淀粉的剩余量最低。酶质量比为1∶4~1∶6时,曲线缓慢下降,α-淀粉酶以“液化”方式将支链淀粉和直链淀粉进行无规则分解,糖化酶是一种外切型淀粉酶,优先从淀粉的非还原性末端顺序切开α-1,4葡萄糖苷键,故淀粉含量减少;当酶质量比为1∶6~1∶8时,随着小分子物质的增加,两种酶的水解速度都受到了减慢,故曲线又开始上升。

2.2.3 α-淀粉酶和糖化酶的酶解pH对淀粉含量的影响

α-淀粉酶和糖化酶的酶解pH值对去除淀粉的结果见图3。

图2 α-淀粉酶和糖化酶比例对淀粉含量的影响Fig.2 Influence of α-amylase and glucoamylase ratio on starch content

图3 α-淀粉酶和糖化酶的酶解pH对淀粉含量的影响Fig.3 Influence of α-amylase and glucoamylase enzymolysis pH on starch content

图3可见,当酶解pH为7时,去除淀粉效果最佳。当pH处于4~7时,曲线下降,说明这一阶段的pH使淀粉更容易解离,有利于酶和淀粉的结合,酶解反应表现出最大的活力。而当pH大于7时,过高的pH开始影响酶的结构,使酶变性失活,故曲线又开始上升。

2.2.4 α-淀粉酶和糖化酶的酶解时间对淀粉含量的影响

α-淀粉酶和糖化酶的酶解时间对去除淀粉的结果见图4。

图4 α-淀粉酶和糖化酶的酶解时间对淀粉含量的影响Fig.4 Influence of α-amylase and glucoamylase enzymolysis time on the starch content

图4可见,随着α-淀粉酶和糖化酶的酶解时间的增加,当时间为120 min时,淀粉剩余量最低。当时间处于60 min~120 min时,曲线下降,说明在这一段时间内酶不断的作用于淀粉进行解离,大分子淀粉被持续水解变成小分子糖类等;当时间大于120 min时,底物浓度变小,底物也越难被水解,酶的活力随着时间变化开始减弱,故曲线又开始上升。

2.2.5 α-淀粉酶和糖化酶的酶解温度对淀粉含量的影响

α-淀粉酶和糖化酶的酶解温度对去除淀粉的结果见图5。

图5 α-淀粉酶和糖化酶的酶解温度对淀粉含量的影响Fig.5 Influence of α-amylase and glucoamylase enzymolysistemperature on the starch content

图5可见,随着酶解温度的增加,当α-淀粉酶和糖化酶的酶解温度为60℃,淀粉剩余最少。温度对酶促反应速率主要影响在两个方面:随着温度的提高,反应速率加快;温度提高,酶变性失活[7]。当温度处于30℃~60℃时,曲线下降,说明这个温度段前一个因素占主导地位,随着温度的提高,水解速率升高,淀粉含量变少;而当温度大于60℃时,后一因素使酶活力变弱,故曲线又上升。

2.3脂肪含量影响因素

2.3.1脂肪酶浓度对脂肪含量的影响

脂肪酶浓度对去除脂肪的影响结果见图6。

图6脂肪酶浓度对脂肪含量的影响Fig.6 Influence of lipase concentration on fat content

图6可见,脂肪酶浓度为0.21 %时,脂肪剩余量达到最低点。随着酶添加量的持续增加,脂肪不断被酶水解,但是当酶浓度大于0.21 %时,油水界面开始被饱和,影响传质效果,导致水解率开始下降[8],故曲线开始上升。

2.3.2脂肪酶的酶解pH对脂肪含量的影响

脂肪酶酶解pH对去除脂肪的影响结果见图7。

图7脂肪酶的酶解pH对脂肪含量的影响Fig.7 Influence of lipase enzymolysis pH on fat content

图7可见,酶解pH=7时,去除脂肪的效果最好。当pH处5~7时,脂肪酶的活性较高,快速与脂肪水解,脂肪含量减少,曲线下降;当pH大于7,酶的活性减弱,故曲线上升。

2.3.3脂肪酶的酶解时间对脂肪含量的影响

脂肪酶酶解时间对去除脂肪的影响结果见图8。

图8脂肪酶的酶解时间对脂肪含量的影响Fig.8 Influence of lipase enzymolysis time on fat content

图8可见,酶解时间为90 min时,脂肪剩余量最少,去除脂肪的效果最佳。脂肪酶的水解反应在油-水界面进行催化[9],脂肪水解快速进行,并不断产生甘油和脂肪酸或中间产物甘油单酯、甘油二酯等,但是随着时间的推进,反应渐渐达到饱和,反应速率变慢,故当时间大于90 min后,曲线开始回升。

2.3.4脂肪酶的酶解温度对脂肪含量的影响

脂肪酶酶解温度对去除脂肪的影响结果见图9。

图9可见,酶解温度为50℃时,脂肪剩余达到曲线最低。在40℃~50℃时,脂肪酶活性较好,不断与底物发生反应,曲线不断下降。但是随着温度的不断提高,较高的温度使酶开始钝化,活性降低,底物水解速率变慢,曲线又开始回升。

图9脂肪酶的酶解温度对脂肪含量的影响Fig.9 Influence of lipase enzymolysis temperature on fat content

2.4蛋白质含量的影响因素

2.4.1风味蛋白酶浓度对蛋白质含量的影响

风味蛋白酶浓度对去除蛋白质的影响结果见图10。

图10风味蛋白酶浓度对蛋白质含量的影响Fig.10 Influence of flavourzyme concentration on protein content

图10可见,风味蛋白酶质量与木薯渣质量之比为0.6 %时,蛋白质剩余量最少,去除蛋白质含量的效果最佳。随着浓度的升高,蛋白酶不断打断那些将氨基酸连结成多肽链的肽键,水解蛋白质,所以蛋白质含量下降;但是当蛋白酶浓度大于0.6 %时,此时底物产生大量的氨基酸和多肽,即使酶浓度变大,也不容易被酶解,所以曲线又开始上升。

2.4.2风味蛋白酶酶解时间对蛋白质含量的影响

风味蛋白酶酶解时间对去除蛋白质的影响结果见图11。

图11蛋白酶酶解时间对蛋白质含量的影响Fig.11 Influence of flavourzyme enzymolysis time on protein content

图11可见,酶解时间为150 min时,蛋白质含量最少。随着时间的推进,蛋白质不断被水解,曲线下降;但是当时间大于150 min后,蛋白质水解达到饱和,生成大量的多肽物质,曲线又开始回升。

2.4.3风味蛋白酶酶解pH对蛋白质含量的影响

风味蛋白酶酶解pH对去除蛋白质的影响结果见图12。

图12蛋白酶pH对蛋白质含量的影响Fig.12 Influence of flavourzyme enzymolysis pH on protein content

图12可见,酶解pH为4时,蛋白质剩余量达到最低点。pH影响蛋白酶的构象,进而影响它的活性。当pH在3~4时,蛋白酶的活性较强,不断与蛋白质结合反应,曲线下降;但是当pH开始大于4,蛋白酶开始受较高pH的影响,活性也开始减弱,蛋白质水解速度变慢。

2.4.4蛋白酶酶解温度对蛋白质含量的影响

风味蛋白酶酶解温度对去除蛋白质的影响结果

图13蛋白酶温度对蛋白质含量的影响Fig.13 Influence of flavourzyme enzymolysis temperature on protein content

图13可见,酶解温度为35℃时,蛋白质剩余量最少,去除蛋白质的效果最佳。合适的温度会加快酶的反应速率,但是较高的温度会引起蛋白酶失活。在30℃~35℃之间,曲线下降,说明酶的反应速率较快,不断水解蛋白质;但是当温度大于35℃时,曲线又开始回升,说明温度的升高使酶渐渐开始失活,反应速率减慢,蛋白质水解减少。

2.5漂白效果的影响因素

2.5.1 H2O2浓度对漂白效果的影响

H2O2浓度对漂白效果影响的影响结果见图14。

图14 H2O2浓度对漂白效果的影响Fig.14 Influence of H2O2concentration on bleaching effect

图14可见,当H2O2浓度为10 %时,白度值和色差值都最高,说明该浓度下,漂白效果最好。随着H2O2浓度的提升,H2O2不断分解,脱色效果逐渐提高,漂白样品与原始样品比较也趋于变白。但是当达到一定浓度时,曲线开始平缓,说明H2O2分解后与物料的脱色反应已经达到极限,效果也趋于稳定,考虑到H2O2的残余量的影响和产品研发经济成本,选用10 %浓度的H2O2是比较合适的。

2.5.2漂白时间对漂白效果的影响

漂白时间对漂白效果影响的影响结果见图15。

图15漂白时间对漂白效果的影响Fig.15 Influence of bleaching time on bleaching effect

由图15可见,当漂白时间为40 min时,白度和色差值都是最高,说明该时间下,漂白效果最好。当漂白时间处于25 min~40 min时,曲线逐渐升高,说明时间越长,H2O2与物料的反应程度更深,漂白效果越好;但是当时间大于40 min时,曲线开始下降,说明H2O2与物料的反应已经达到最大程度,再延长时间效果也明显不大,并且也会消耗更多的能源。

2.5.3超声功率对漂白效果的影响

超声功率对漂白效果影响的影响结果见图16。

由图16可见,当超声功率为60 W时,白度值和色差值最大,说明在该功率下,漂白效果最好。超声波具有空化效应和分散效应,超声的振动使H2O2快速进入木薯渣中,使色素与木薯渣分离[10],起到漂白效果。随着频率的升高,曲线上升,说明H2O2与物料充分结合发生反应;但是当功率大于60 W时,曲线开始下降,说明反应达到极限,而且过高的功率会影响到纤维的性质。

图16超声功率对漂白效果的影响Fig.16 Influence of Ultrasonic power on bleaching effect

2.5.4漂白温度对漂白效果的影响

漂白温度对漂白效果影响的影响结果见图17。

图17不同温度对漂白效果的影响Fig.17 Influence of bleaching temperature on bleaching effect

由图17可见,当漂白温度为50℃时,白度和色差值最大,说明该温度下,漂白效果最好。当温度处于45℃~50℃时,温度升高,H2O2与物料的反应速率加快,且利用超声波色素被很好地热超声吸附,色素降解[11];但是随着温度的升高,当温度大于50℃时,曲线开始下降,说明温度过高,可能产生氧化褐变等造成木薯渣的颜色又加深[12],所以选用漂白温度50℃较为适宜。

3 结论

1)本文利用酶-物理法去除木薯渣中的淀粉、脂肪和蛋白质,试验先对样品进行物理粉碎,打散淀粉的结构,更有利于酶进入物料进行酶解反应,接着利用α-淀粉酶和糖化酶、脂肪酶、风味蛋白酶进行酶解,提取纯净的木薯膳食纤维。

2)试验结果得到当α-淀粉酶和糖化酶的质量比1∶6,α-淀粉酶和糖化酶的酶用量为0.6 %,酶解pH 为7,酶解时间为120 min,酶解温度为60℃时,淀粉去除率最高;当脂肪酶酶用量0.21 %,酶解pH为7,酶解时间90 min,酶解温度为50℃时,脂肪去除率最高;当风味蛋白酶酶用量0.6 %,酶解pH为4,酶解时间150 min,酶解温度为35℃时,蛋白质去除率最好。

3)超声波具有一定的空化效应和分散效应,可以促进颗粒的解体[13]。运用超声波辅助H2O2对木薯膳食纤维进行脱色,可以使脱色剂与物料更好地接触反应,提高漂白效果。

4)试验结果得到当H2O2浓度为10 %,漂白时间40 min,超声功率为60 W,漂白温度50℃时,漂白效果最好。

5)本研究为高效利用废弃木薯渣提供了一种新方法,使木薯渣的附加值提高,真正“变废为宝”,意义重大。

参考文献:

[1]岳军,胡世洋,恵继星,等.木薯渣资源利用现状及发展趋势[J].化工科技, 2012, 20(6): 60-62, 68

[2]蒋建生,庞继达,蒋爱国,等.发酵木薯渣饲料替代部分全价饲料养殖肉鸭的效果研究[J].中国农学通报, 2014, 30(11): 16-20

[3]傅超英.木薯渣纤维素和淀粉的糖化及其发酵丁醇的研究[D].广州:华南理工大学, 2014: 2

[4]符琼,林亲录,鲁娜,等.膳食纤维提取的研究进展[J].中国食物与营养, 2010(3):32-35

[5] Meng M M, Tai H M, Hong N S, et al. Optimization of extraction efficiency by shear emulsifying assisted enzymatic hydrolysis and functional properties of dietary fiber from deoiled cumin (Cuminum cyminum L.)[J]. Food Chemistry, 2015, 179(7):270-277

[6]李欣,刘玥,姜猛,等.膳食纤维提取方法及发展趋势概述[J].食品工业, 2013, 34(6): 181-185

[7]胡爱军,郑捷.食品工业酶技术[M].北京:化学工业出版社, 2014: 84

[8]杨欣,俆尔尼,胡冰彬.脂肪酶水解菜籽油脚料工艺条件的优化[J].安徽农业科学, 2014, 42(5): 1526-1529, 1589

[9]雷建平,叶慧,冯定远,等.不同微生物脂肪酶对油脂水解特性的比较研究[J].饲料博览, 2013(9): 1-4

[10]胡爱军,郑捷.食品超声技术[M].北京:化学工业出版社,2013:74

[11] Dan S, Tian Y X, Dong Y G, et al. Ultrasonic bleaching of rapeseed oil: Effects of bleaching conditions and underlying mechanisms[J]. Journal of Food Engineering, 2013, 117(1): 8-13

[12]李睿,陈雪峰,麻佩佩.苹果渣膳食纤维超声波辅助脱色的工艺参数研究[J].食品工业, 2013, 34(3): 128-131

[13] Jin H S, Hyoung J K. Effect of H2O2bleaching with ultrasonication on the properties of thermomechanical pulp and unbleached kraft pulp[J]. Ultrasonics Sonochemistry, 2015, 23(3): 347-353

Study on Process of Dietary Fiber Extraction from Cassava Residue by Physics-enzymatic Method

HUANG Li-jie1,CAI Yuan-yuan1,GU Bi2,LIU Ming1,WANG Xiao-tong1,ZHOU Lei1,YANG Ying3,LAO Cai-xian1

(1. Light Industry and Food Engineering College,Guangxi University,Nanning 530004,Guangxi,China;2. Starch Research Institute of Guangxi University,Nanning 530004,Guangxi,China;3. Guangxi Clean Pulp

and Paper and Pollution Control Key Laboratory,Nanning 530004,Guangxi,China)

Abstract:Dry cassava residues were physically crushed,and then the starch,fat and protein of cassava residue were hydrolyzed by α-amylase and glucoamylase(medium temperature amylase 60℃to 70℃),lipase and flavorzyme. Finally cassava dietary fiber was got and bleached it with the help of ultrasonic;the optimum technological conditions were confirmed through the single factor experiments. Experimental results showed that:when α-amylase and glucoamylase ratio was 1∶6,the concentration of them was 0.6 %,pH=7,enzymolysis time was 120 min,enzymolysis temperature was 60℃,starch removal rate was best;when lipase dosage was 0.21 %,pH=7,enzymolysis time was 90 min,enzymolysis temperature was 50℃,fat removal rate was best;when the concentration of flavourzyme was 0.6 %,pH=4,enzymolysis time was 150 min,enzymolysis temperature was 35℃,protein removal rate was best. When H2O2concentration was 10 %,the bleaching time was 40 min,the ultrasonic power was 60 W,and the temperature was 50℃,the bleaching effect was best.

Key words:cassava residue;α-amylase and glucoamylase;lipase;flavorzyme;dietary fiber;H2O2;bleach

收稿日期:2015-09-11

DOI:10.3969/j.issn.1005-6521.2016.01.026

作者简介:黄丽婕(1983—),女(汉),副研究员,博士研究生,研究方向:可再生资源利用与环境保护。

基金项目:现代农业产业技术体系专项基金(CARS-12);南科发[2014] 11号重大专项资金