核电用大型饼类锻件排砧工艺的研究

2016-03-17丁燕青高锦张王兴中马武江

丁燕青,高锦张,王兴中,马武江

(1.东南大学 材料科学与工程学院,江苏 南京 211189;2.上海新闵重型锻造股份有限公司,江苏 东台 224200)

核电用大型饼类锻件排砧工艺的研究

丁燕青1,高锦张1,王兴中2,马武江2

(1.东南大学 材料科学与工程学院,江苏 南京 211189;2.上海新闵重型锻造股份有限公司,江苏 东台 224200)

为了解决大型饼类锻件成形过程中因锻件变形不均匀引起的层状裂纹缺陷,通过DEFORM-3D有限元软件建立了排砧工艺的有限元模型,对传统下平台的排砧工艺进行了改进,提出了上下平砧的对称排砧工艺。模拟结果表明使用上下平砧且相邻道次错砧的对称排砧工艺方案能够较大提高锻件的应变均匀程度,减小裂纹倾向;在该工艺方案下采用15%压下率和400mm进砧量的工艺参数可在锻件心部获得稳定的压应力状态,同时具有较高的均匀变形率。通过产品试制和批量生产验证了该工艺方案的合理性。

大型饼类锻件;对称排砧工艺;数值模拟

核电大型饼类锻件主要用于核反应堆中心筒支承端盖、蒸发器管板、封头等主要部件,工作环境恶劣,对锻件的综合机械性能要求很高[1]。该类锻件的锻造过程主要由开坯和成形两部分组成,开坯锻造通过多次镦拔打碎粗大的铸态组织并锻合铸造缺陷,成形工序通过整体镦粗或局部镦粗得到目标锻件。在普通平板镦粗成形过程中,与上下平砧接触的端面存在较大的难变形区,锻件在轴线方向上变形不均匀,造成层状的剪切裂纹,废品率高[2]。解决这类问题的主要方法是提高锻件在成形过程中的变形均匀程度,避免锻件内部裂纹的产生。

核电大型饼类锻件在实际生产中常用的成形方案主要分为两类:①改变工具形状,包括压窝法[3]和锥形砧镦粗法[4]等,需要特殊的上砧且锻造过程中需要换砧;②改变布砧方式,采用小平砧进行局部成形工艺,包括旋转进砧法和排砧法等,锻造过程不需换砧,操作简便。旋转进砧法和排砧法都属于平砧成形工艺,是整体变形工艺基于局部成形提高锻件变形均匀性的思想,在坯料端面局部压下,上砧与坯料接触面的减小,减小了难变形区域,能够较大地提高变形均匀性。

本文利用有限元软件对大型饼类锻件的排砧工艺进行数值模拟,分析成形工具、错砧方式、进砧量和压下率等锻造工艺参数对排砧工艺的影响,并通过产品试制验证改进工艺方案的合理性。

1 排砧工艺

传统的排砧工艺为上平砧、下平台的锻造方式,但心部大变形量会加剧裂纹的产生[5],同时由于心部变形集中,很难通过错砧来提高其均匀变形率,因此仍需改进。为了增大变形的均匀程度,提高整体机械性能,减小裂纹萌生倾向,提出了类似于平砧拔长,使用上、下对称平砧锻造方式的新型排砧工艺。与传统的排砧工艺不同,由于其成形工具对称,上下端面同时进行局部变形,心部应变不集中,可通过错砧进一步提高锻件的变形均匀性。两种排砧工艺的锻造方式如图1所示。

图1 排砧工艺的有限元模型

不同于旋转压下工艺,排砧工艺特点是相邻两个工步的平砧平行排布,平砧压完一个平面称为一个道次,对于不同坯料直径和进砧量,每道次所需的工步不同,以每个面平砧压下四个工步为例,平砧排布顺序如图2所示。传统排砧工艺其单方向的平砧排布会造成锻件为椭圆形,可使前后道次之间平砧排布方向垂直以保证最终工件为规则圆形从而减少后期整形工序。

图2 平砧排布顺序

2 模型建立及模拟参数设置

本文以DEFORM-3D软件作为仿真模拟平台,初始坯料和上、下模的有限元模型如图1所示,采用自适应四面体网格。初始坯料为18MnD5[6],主要成分如表1所示,尺寸为ø1350mm×800mm;上、下模材料为AISI-H13(H13),平砧砧宽800mm,下平台尺寸为ø2500mm×500mm。坯料为刚塑性材料模型,上下模为刚性材料模型,具体模拟参数如表2所示。

表1 18MnD5的化学成分/(质量分数,%)

表2 模拟参数设置

3 排砧工艺模拟方案

图3 道次间的平砧排布方向

针对成形工具、平砧排布方式及错砧提出了四种成形工艺方案并进行数值模拟,前三种工艺方案为对称排砧工艺,第四种以传统的排砧工艺作为对比。均采用四道次压下,图3所示道次间的平砧排布方向分为两类:相邻道次间平砧排布方向平行,只在2、3道次间坯料旋转90°;间隔道次间平砧排布方向平行,即每道次间的坯料均旋转90°。只有道次间平砧排布方向平行时才能错砧,因此前者对应相邻道次错砧方式即1、2道次错砧,3、4道次错砧;后者对应间隔道次错砧方式,即1、3道次错砧,2、4道次错砧;错砧量均为进砧量的1/2。四种工艺方案压下率均为15%,每道次的压下量分别为120mm、100mm、90mm、70mm,进砧量为450mm。四种排砧工艺方案如下。

方案1:上、下平砧的排砧工艺方案,有错砧;1、2道次1/2错砧,3、4道次1/2错砧,为保证锻件形状规则,2、3道次之间锻件沿轴线旋转90°。

方案2:上、下平砧的排砧工艺方案,有错砧;1、3道次1/2错砧,2、4道次1/2错砧,为保证锻件形状规则,每道次之间锻件沿轴线旋转90°。

方案3:上、下平砧的排砧工艺方案,无错砧;每道次之间锻件沿轴线旋转90°。

方案4:上平砧、下平台的排砧工艺方案,无错砧;每道次之间锻件沿轴线旋转90°,2道次后沿水平方向旋转180°,以相同方式压另一端面。

4 模拟结果及分析

4.1 工艺方案对应变均匀程度的影响

在大型饼类锻件锻造过程中,开坯阶段的多次大比例镦拔已经最大程度上改善了毛坯的质量,因此在成形阶段不需要大的变形程度,此时应尽量提高锻件的应变均匀程度以避免成形过程中形成层状剪切裂纹,从而保证锻件综合机械性能,提高锻件质量。

4.1.1 锻件中心剖面应变分析

图4为四种工艺方案终锻完成时沿径向中心剖面的等效应变云图,对比发现方案1的等效应变均匀程度明显大于方案2、方案3和方案4。在接砧区域,四种方案的锻件表面均存在不同程度的应变集中现象,但方案1和方案2并不明显,而方案3和方案4较为明显。由于方案3无错砧,造成前后两个道次的接砧位置相同,引起大应变区域重合而造成应变集中;在相同压下量下,由于方案4靠近下平台位置锻件几乎不发生变形,锻造过程中变形集中在上平砧压下区域,单面压下量是其他方案的2倍,因此在表面区域会因变形叠加而产生应变集中区域。

图4 中心剖面的等效应变云图

图5 水平中心线上的等效应变

图5给出了各锻件水平中心线上的等效应变分布规律,对比发现方案1应变最为均匀,方案2次之,方案3由于不存在错砧,变形较不均匀,接砧位置中部变形较小。在方案4中,由于采用上平砧、下平台的锻造方式,上下端面的锻造工具不对称,变形主要集中在上平砧处,同时前两道次的压下量最大,其变形区域主要集中在一侧端面,另一端面变形程度较小,造成变形不均匀;另外,锻件边缘位置应变相对中心区域应变较小,中部应变集中。对比前3种方案可以发现,错砧能够有效减小心部应变的不均匀性并消除表面应变集中。方案1等效应变分布较方案2更为均匀,表明相邻道次间错砧比间隔道次间错砧更为有利。图6为各锻件沿中心轴线上的等效应变分布图,表明方案1在轴线上变形最为均匀,能够抑制层状剪切裂纹的产生,方案3和方案4轴线上变形不均匀,应变梯度较大,心部易产生裂纹等缺陷。

图6 中心轴线上的等效应变

4.1.2 锻件整体应变分析

为了更全面地判断锻件整体的变形均匀程度,通过DEFORM-3D后处理输出所有单元的等效应变,计算其平均等效应变和等效应变离散系数。对于一个分布不均匀的应变场,中等变形区域占总变形区域的比值为此应变场的均匀变形率,中等变形区域临界值由公式ε=α(εmax-εmin)决定[7]。ε为临界值系数因子,定义当0.6<α<0.9时的应变区域为中等变形区域。表3给出了4种方案的平均等效应变、等效应变离散系数及均匀变形率。

表3 四种方案的数据比较

在相同压下率和进砧量下,四种工艺方案的平均等效应变都在0.72~0.76之间,差距较小,但等效应变离散系数和均匀变形率有较大差别。方案1和方案2的均匀变形率远大于方案3和方案4,其中等变形区域所占比例较大,变形较均匀,相应的离散系数也较小,从整体变形上说明了错砧的优点;同时,方案1的均匀变形率相对于方案2进一步提高,表明相邻道次错砧更为有利;方案3比方案4的均匀变形率有较大提高,表明上、下平砧的成形方式更为有利。

4.1.3 对称排砧工艺提高变形程度的机制分析

在锻造过程中,由于上、下平砧锻造方式的成形工具是对称排布的,锻件变形主要位于中部,相邻工步之间应变叠加极小,在接砧位置心部出现小应变区域,如图7a所示,可通过前后道次之间的错砧来消除内部应变的不均匀性。而在上平砧、下平台的锻造方式中,坯料受到下平台的影响,整体受力,大应变区域集中在中上部导致相邻工步之间应变产生叠加,如图7b所示,经多道次压下后中部出现较大的应变集中(如图4方案4所示),因此变形不均匀且无法通过错砧来改善,很难提高变形均匀程度。

图7 两种锻造方式第1道次、第2工步的等效应变

综上所述,通过对四种工艺方案中心剖面及锻件整体应变分布的对比,可得方案1相邻道次平砧平行排布且错砧的对称排砧工艺方案的变形均匀程度最大,产生层状剪切裂纹的可能性最小。

4.2 工艺参数对对称排砧工艺的影响

局部锻造过程中存在变形区的自由端和非变形区的刚性端,金属应力状态除了受工具的影响外,还受未变形金属的影响[8]。当平砧压坯料边缘(每一道次的第一工步和最后工步)时,外侧坯料的金属流动未受到阻碍,金属沿径向流动较为明显,对内侧金属产生了拖拽作用,产生径向拉应力;这对锻件的应力状态十分不利,因此主要研究此时进砧量和压下率对锻件的静水应力分布和径向应力状态的影响。

图8 压下量为15%时,不同进砧量下的静水应力分布

图8给出了第1道次、第一工步时锻件沿径向中心剖面上的静水应力分布,随着进砧量的增大,大静水压应力区域比例(-11.2~-22.5MPa)逐渐增大。静水拉应力区域则随着进砧量的增大而向另一端移动,同时平砧下的静水压应力区域逐渐增大,心部区域的静水压应力区域也相应扩展,因此可通过增大进砧量使静水拉应力区域偏移心部从而让心部区域进入静水压应力状态,有利于抑制心部裂纹的萌生和扩展。

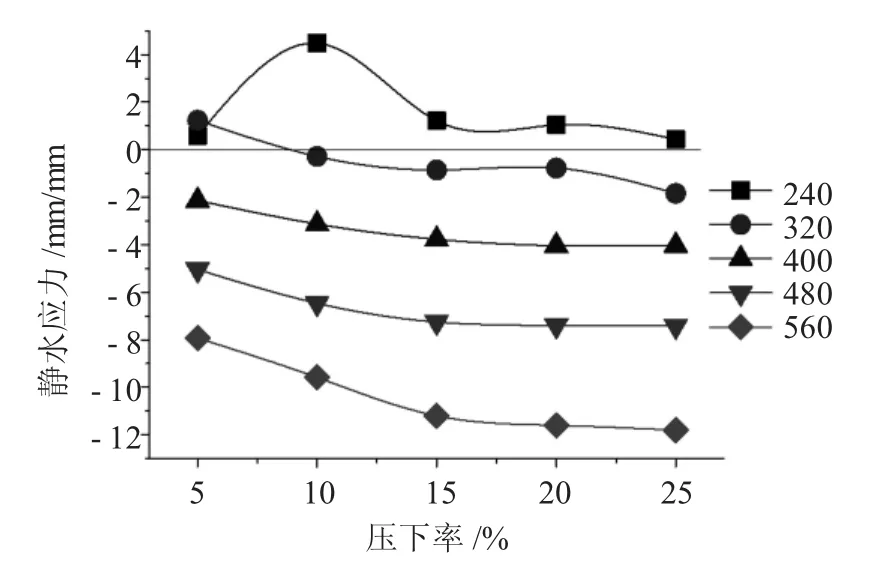

图9 锻件心部静水应力

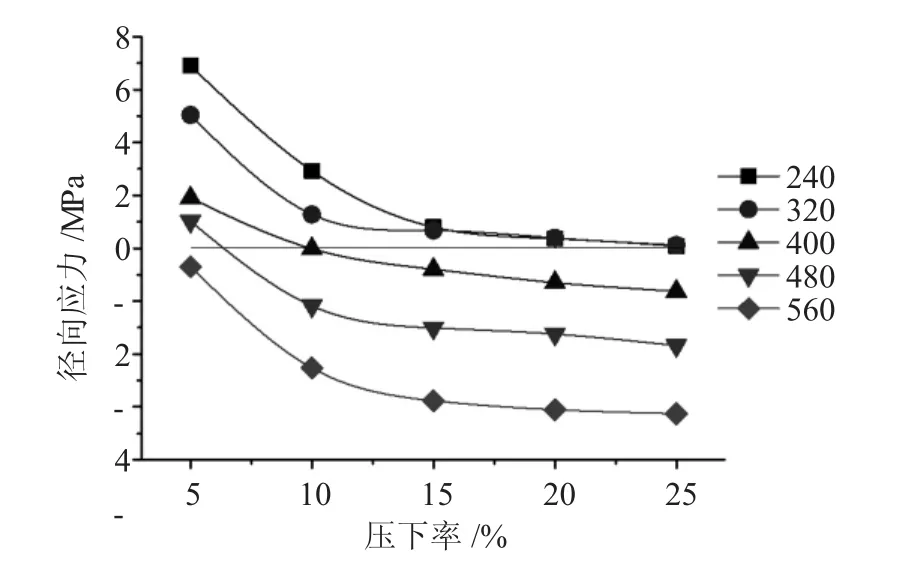

图10 锻件心部径向应力

图9、图10分别为第一道次、第一工步时不同进砧量下锻件中心点(P1点)的静水应力-压下率曲线和径向应力-压下率曲线。当进砧量大于320mm时且压下率大于10%时,锻件心部处于静水压应力状态,随着进砧量的增大,心部静水压应力(绝对值)增大。当进砧量大于400mm且压下率大于10%时,心部径向应力始终为压应力,且随着进砧量增大,径向压应力(绝对值)增大。分析静水应力和径向应力的变化趋势发现当压下率大于15%时,压应力增大速率变缓,因此压下率宜大于15%。

图11 不同进砧量下均匀变形率-压下率曲线

图11给出了锻造完成后不同进砧量和压下率下的均匀变形率,此时的压下率为每一道次坯料整体的压下量。对于同一总压下量380mm,当压下率分别取10%、15%、20%、25%时所对应的平砧压下道次分别为6、4、3、2道次。均匀变形率与压下率呈负相关关系,这是由于压下率小时,单个工步下的应变较小,可通过多次小变形的积累来提高均匀变形率。同时平砧压下道次越多,错砧的次数也越多,进一步消除前后道次之间的应变差。当压下率超过15%时,均匀变形率下降较快,因此压下率不宜大于15%。同理,均匀变形率随进砧量的增大而减小,为了保证较大的均匀变形率,同时考虑锻件心部压应力的影响,进砧量取400mm为宜。

综合分析压下率、进砧量对应力、应变状态的影响规律,对于尺寸为ø1350 mm×800mm的坯料,压下率选取15%较为适宜,进砧量取400mm较为适宜。

5 产品试制

通过对排砧工艺的数值模拟得到了合理的工艺方案和工艺参数,在60MN锻造设备上采用方案1和15%压下量,400mm进砧量的参数进行饼类锻件的试制,坯料尺寸、温度以及液压机设置均与模拟参数一致。图12为锻造完成后机械加工至目标尺寸的大型饼类锻件。对于常用的传统排砧工艺方案的管板锻造完成经超声波平面探测后,发现密集缺陷(阴影部分),如图13所示,最大当量为ø4mm,单个缺陷最大ø4mm+13dB,超出标准;缺陷深度为180mm~220mm左右,与方案4的应变集中区域基本重合。而方案1未发现有大于ø4mm的密集缺陷,符合标准。该工艺方案下锻件棒料试样的力学性能和组织性能均能够满足AP1000核反应堆支承端盖的使用要求。目前该工艺已进入批量生产阶段,产品合格率较传统的排砧工艺提升了50%左右。

图12 机加工后的饼类锻件

图13 传统排砧工艺的缺陷分布

6 结论

通过对核电大型饼类锻件排砧工艺的数值模拟,研究了成形工具、平砧排布方式、错砧、进砧量和压下率等工艺参数对锻件应力应变场的影响规律并进行了产品试制,得到如下结论:

(1)对称排砧工艺比传统的排砧工艺的变形均匀性大;相邻道次平砧平行排布且错砧的对称排砧工艺方案能够极大提高锻件的均匀变形程度,有效降低产生剪切裂纹的可能性。

(2)对于对称排砧工艺,坯料尺寸为ø1350 mm× 800mm、压下率在15%左右、进砧量在400mm左右时较为合理,此时锻件心部有较大的静水压应力且无径向拉应力,同时有相对较大的变形均匀程度。

(3)通过产品试制和批量生产验证了该工艺方案的合理性,无损检测结果表明该方案可有效抑制裂纹产生,能够提高产品合格率。

[1]李 向.核电大型锻件技术特点及现状[J].装备机械,2010,(4):49-54.

[2]李学通,张 沛,王敏婷,等.大型饼类锻件镦粗夹层裂纹缺陷形成机理研究[J].固体力学学报,2012,33(3):273-278.

[3]任 猛,王中安,史翔炜,等.大型圆饼类锻件的锻造工艺及应用[J].大型铸锻件,2013,(6):22-24.

[4]刘助柏,张 庆,王连东,等.锻造理论与工艺的进展[J].燕山大学学报,2000,24(4):294-301.

[5]韩静涛,张永军,赵中里,等.控制大型饼类锻件夹杂性缺陷的锻造工艺及应用[J].大型铸锻件,2007,(2):34-36.

[6]门正兴,李 其,阳 鹤,等.18MnD5钢动态再结晶模型研究[J].大型铸锻件,2013,(2):4-6.

[7]咸业磊,高锦张,王元华,等。芯轴拔长接砧区域工艺参数的研究[J].机械设计与制造工程,2014,(1):10-14.

[8]吕 炎.锻压成形理论与工艺[M].北京:机械工业出版社,1991.

Research on parallel anvil process for heavy disk forgings used in nuclear power plant

DING Yanqing1,GAO Jinzhang1,WANG Xingzhong2,MA Wujiang2

(1.School of Materials Science and Engineering,Southeast University,Nanjing 211189,Jiangsu China;2.Shanghai Xinmin Heavy Forging Co.,Ltd.,Dongtai 224200,Jiangsu China)

In order to solve the laminated crack in heavy disk forgings caused by inhomogeneous deformation,the traditional parallel anvil process was improved and the symmetrical parallel anvil process was proposed.The process was modeled and simulated by DEFORM-3D finite element software;simulation indicated the strain uniformity was significantly improved by symmetrical parallel anvil process with crossing configuration in adjacent pass; the forging parameters of 15%reduction ratio and 400mm feed value resulted in homogeneous deformation and compressive stress state in forging center.The process was verified by the trial and volume production.

heavy disk forgings;symmetrical parallel anvil process;numerical simulation

TG316

A

10.16316/j.issn.1672-0121.2016.01.027

1672-0121(2016)01-0092-05

2015-11-06;

2015-12-27

丁燕青(1991-),男,硕士在读,从事核电大型锻件锻造工艺研究。E-mail:drd.0412@aliyun.com