基于PCL语言的螺栓连接结构有限元分析系统研究

2016-03-17乔顺成吴建军郭绍唱高尚德

乔顺成,吴建军,郭绍唱,高尚德

(1.中航飞机股份有限公司 西安飞机分公司,陕西 西安 710089;2.西北工业大学 机电学院,陕西 西安 710072)

基于PCL语言的螺栓连接结构有限元分析系统研究

乔顺成1,吴建军2,郭绍唱2,高尚德2

(1.中航飞机股份有限公司 西安飞机分公司,陕西 西安 710089;2.西北工业大学 机电学院,陕西 西安 710072)

基于MSC.Patran平台实现一种快速、合理、可靠性高的螺栓连接结构的设计,利用PCL语言开发出螺栓连接结构的参数化有限元分析系统,使得设计人员无需掌握复杂的有限元理论和有限元软件的操作过程,只需输入所关心的参数,便可提交有限元软件进行计算,并保证集成程序各模块间数据的无间隔性共享,根据实际应用的结果验证分析系统准确可靠。

螺栓连接结构,有限元分析;PCL;二次开发

随着螺栓连接件的工况条件越来越复杂,传统的依据经验公式来进行强度评估的方法已经不能满足要求,需要利用有限元直接计算的手段来评估工装的可靠性。而在有限元分析中50%~55%的时间用于模型的建立和数据输入,35%~40%的时间用于计算结果的分析与整理,分析计算只用10%~15%的时间[1]。在螺栓紧固件的研发实际中,经常要对多个相似方案进行比较,以筛选出最合理的方案,但当前有限元分析软件系统都是用“软试错”代替“硬试错”,存在前后处理过程复杂、繁琐、易出错、费时、费力、对软件使用者要求高等问题,使一些有限元分析软件难以推广应用[2]。如果按照现有有限元分析软件所规定的步骤将花费大量的时间在各个方案的前后处理上且增加出错机率。对于有螺栓连接的机械结构有限元分析,如何较好地模拟螺栓受力情况达到在有限元分析中的准确加载并得到正确的分析结果,有一定难度。

为克服“软试错”存在的上述缺陷,本文中的程序开发基于在航空结构计算中广泛采用的MSC. Patran/Nastran软件,针对螺栓的强度设计,利用PCL(Patran Command Language)语言对该结构的有限元分析过程进行全参数化驱动,并开发出友好的人机交互界面,设计人员无需掌握复杂的有限元理论和有限元软件的操作过程,只需输入所关心的参数,便可得出所要的计算结果,简便、高效。

1 参数化有限元技术

1.1 螺栓连接结构参数化

螺栓几何模型参数主要是指结构尺寸参数,包括结构总体尺寸和构件的几何尺寸等。螺栓结构有限元模型中几何参数的选取,并不是把螺栓结构的每一个尺寸全部都参数化。原因在于,在有限元分析中几何模型实际上是结构物理特征的反映,它必须有利于有限元的计算和分析。因此,对于整体分析不重要的螺纹结构参数可以忽略。

几何模型设计参数一般有以下几种定义方式:

(1)直接以网络的节点坐标作为设计参数。

(2)通过辅助的大单元来组织网络,以大单元的控制点作为形状控制参数。

(3)以几何模型的尺寸变量作为设计参数[2]。

前两种定义方式因为几何模型控制所需的参数数目太多,且参数之间缺乏适当的约束而不适用。本文采用第三种方式,将几何模型中的设计参数延伸到有限元模型。

如图1所示,螺栓结构的参数化过程中共有6个参数,分别为螺栓总体长度H、螺栓头高度H1、螺母与螺栓头距离H2、螺母高度H3、螺栓直径D1、螺母直径D2。

1.2 网格控制参数化

图1 螺栓结构示意图

网格划分是有限元分析中的重要步骤,经过网格划分后的有限元模型才能进行计算,同时网格形状和大小对计算结果有很大的影响[3],规则的网格划分有利于提高模拟速率和模拟计算精度[4]。选择划分网格的方式和网格密度的控制要结合分析对象,充分考虑到资源能力和它对分析精度的影响。

本文采用六面体实体单元[5,6]对螺栓结构进行网格划分,对于网格大小和网格疏密对计算精度的影响,在许多文献中均有研究,本文着重从网格节点对计算精度的影响进行分析。

在有限元计算时,利用二次实体单元比利用一次实体单元计算准确性高是公认事实,然而在螺栓的接触计算中,采用二次实体单元计算出的结果的准确性反而不如一次实体单元。这是因为在MSC. Patran/Nastran的接触分析中,广泛采用罚单元法[7],其效果类似于在两接触点之间插入刚度极大的杆单元。罚单元有效限制了接触点之间的相对位移,然而实现这一功能的同时,罚单元也带来了一个副作用即强制接触点之间具有相同的接触力[8]。

对于具有角节点和边节点两种类型节点的二次实体单元,如果角节点和边节点发生接触,罚单元法就会强制这两种不同节点载荷一致,但是这两种节点所受载荷在接触前并不相等。这就造成了这种强制约束在二次实体单元的罚单元法接触计算中不符合实际情况,使计算结果不准确。因此本文中的网格选择一次实体单元。

1.3 边界条件参数化

边界条件参数分为约束边界参数和载荷边界参数,其中约束边界条件的约束方式一般没有变化。所以边界条件的参数化主要是载荷的参数化。螺栓结构的载荷参数化主要是接头拉力和螺栓预紧力,接头拉力对不同的设计模型有不同的方向和大小,其参数化很容易实现,在此不再赘述。本文中边界条件参数化研究的重点是螺栓预紧力的参数化施加。

预紧可以提高螺栓连接的可靠性、防松能力和螺栓的疲劳强度,增强连接的紧密性和刚性。为有效模拟螺栓预紧力对螺栓连接的影响,本系统把螺栓预紧力作为螺栓强度分析的重要参数设计指标,并且提供了温度法和直接加载法两种方法,用户可以选择其中一种方法来对螺栓预紧力进行施加。

2 参数化有限元实现方法

本文通过八个模块的开发来实现螺栓连接结构的有限元全参数化驱动,包括:几何参数设定模块,网格参数设定模块,材料参数设定模块,力学参数设定模块、预紧力参数设定模块,计算求解模块,云图显示模块以及刚度矩阵输出模块,其开发流程如图2所示。

图2 参数化有限元分析实现流程图

软件集成是指将完成某项工作的一组相关的应用程序组织起来在一个统一的操作环境下以综合一致和整体连贯的形态来进行工作。集成软件从宏观上来说分为界面和数据两个部分,界面是基于Windows系统环境下运行软件的共有特性,数据则贯穿于应用程序的始末,是程序的灵魂,而程序正是用数据来处理的。软件系统的界面集成与数据集成的好坏则是衡量自主软件开发成功与否的重要标准之一[9],其集成原理如图3所示。

图3 软件集成原理图

2.1 界面集成

界面集成[7]是指具有统一的用户界面及其生成系统,必须具有灵活的组织能力,利于软件功能和应用范围的扩充,对环境有较强的适应性。界面集成实现对结构优化设计软件的自动控制。用户界面中实现对所有被集成的软件的自动执行,使用户可在最短的时间内使集成的软件的特定功能模块分离出来为自己所用,或将软件的指定功能模块采用用户开发的模块来替代,减少了重新开发所浪费的人力物力。

作者认为可利用MSC.PATRAN的进程机制进行集成。在界面集成时,首先在用户自己开发的控制软件中利用PCL(Patran Command Language)提供的应用程序接口函数或利用对.ses文件进行封装的PCL中类的方法获得被控程序的界面对象,然后利用Windows的进程机制,在控制程序中发送消息给被控程序,实现对被控程序的界面控制。

2.2 数据集成

本文给出了基于标准数据接口和共享内存的数据集成方式,可实现不同类型的软件在同一运行环境下彼此之间进行程序模块调用、参数传递、数据共享、功能相互支持与补充的方式与技术。本系统的接口包括三部分内容,即数据输入接口程序(READER. pcl),数据提交接口程序(INPUT.pcl)以及数据输出接口程序(WRITE.pcl)。

(1)数据输入接口是指用户在界面数据框输入数据与封装程序的接口,在本系统中参数的声明与传递均是通过p3prolog.pcl文件完成,开发者要在p3prolog.pcl声明系统所用参数的类型和变量名,并将其放在系统的工作目录下才能实现界面输入数据对程序的参数化驱动。

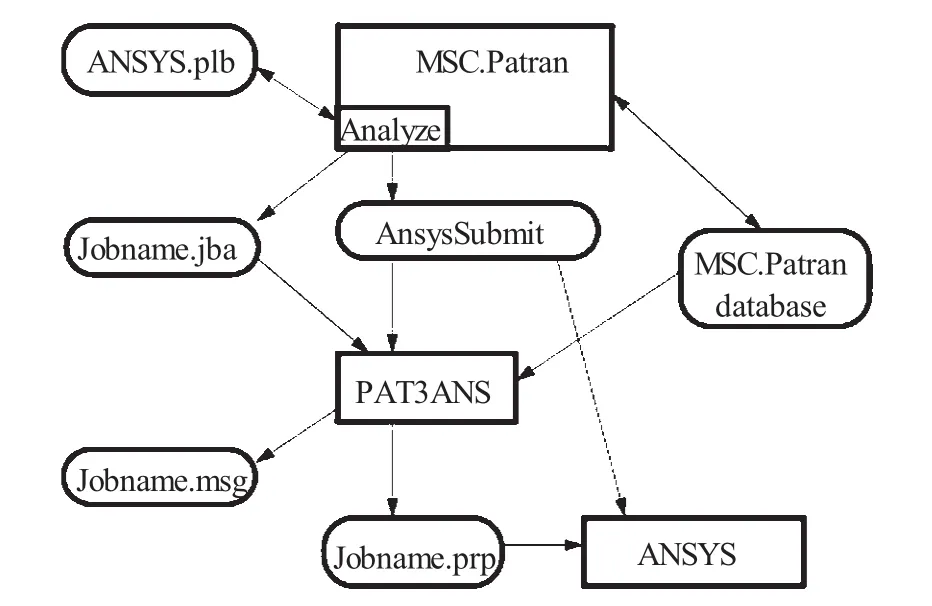

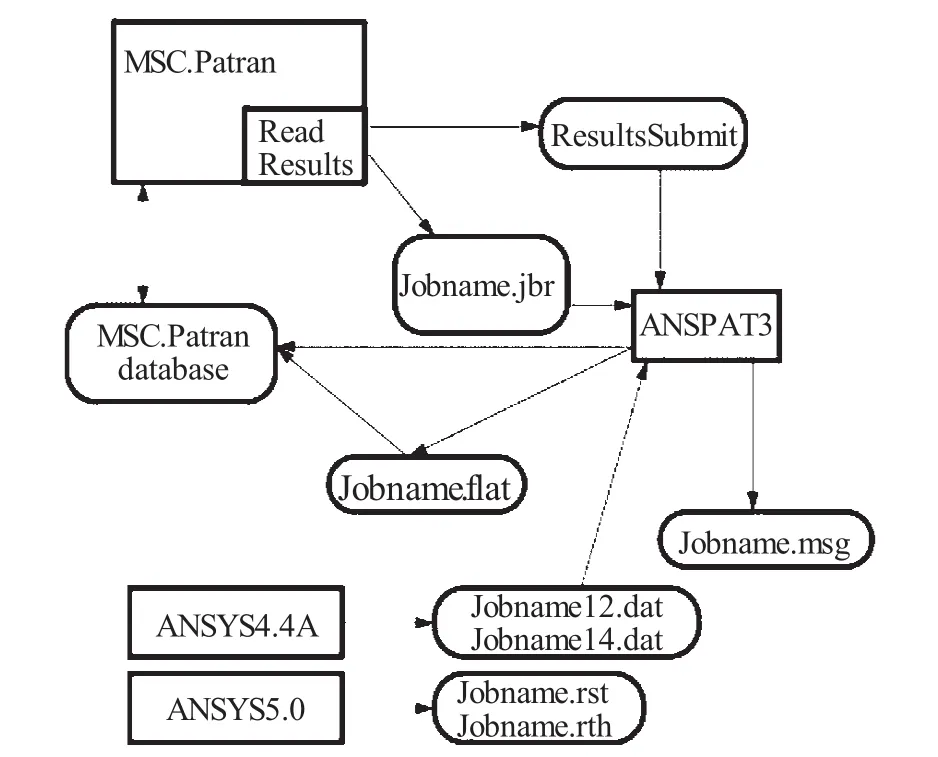

(2)计算数据提交接口就是将建立好的有限元模型提交给求解器进行求解,本文中采用按“事件分类”的分析解算器选择功能,分析选择可根据不同分析软件(包含MSC.PATRAN提供的商品化应用分析模块)设置不同的工作环境,可满足用户对使用效益和集成的需求。而无需再像以前那样当一个模型要进行不同的分析时必须针对不同的分析软件的特点重复建模。而这一部分文件在系统中按照文件规范来存储和访问,本文中采用中性文件的格式,把开发的分析程序和PATRAN集成起来,用户通过中性文件选择与其他第三方分析求解器进行连接,其流程图如图4、图5所示。

图4 Patran与Ansys的转换流程图

图5 Ansys与Patran的转换流程图

(3)尽管PATRAN给许多商用有限元分析程序提供了接口,可以在PATRAN中直接调用,但是仍然需要建立自己特定的分析程序和PATRAN接口,以便使用这个优秀的前后处理程序。在PATRAN的安装目录中,有一些

利用sys_allocate_array函数为矩阵开辟内存空间,为节省计算机的CPU、提高计算效率,刚度矩阵与质量矩阵输出通过外部可执行程序方式集成到MSC.Patran,其具体集成程序为:

3 实例应用

本文使用该系统对飞机机翼的吊挂结构进行计算,机翼吊挂结构简图如图6所示。

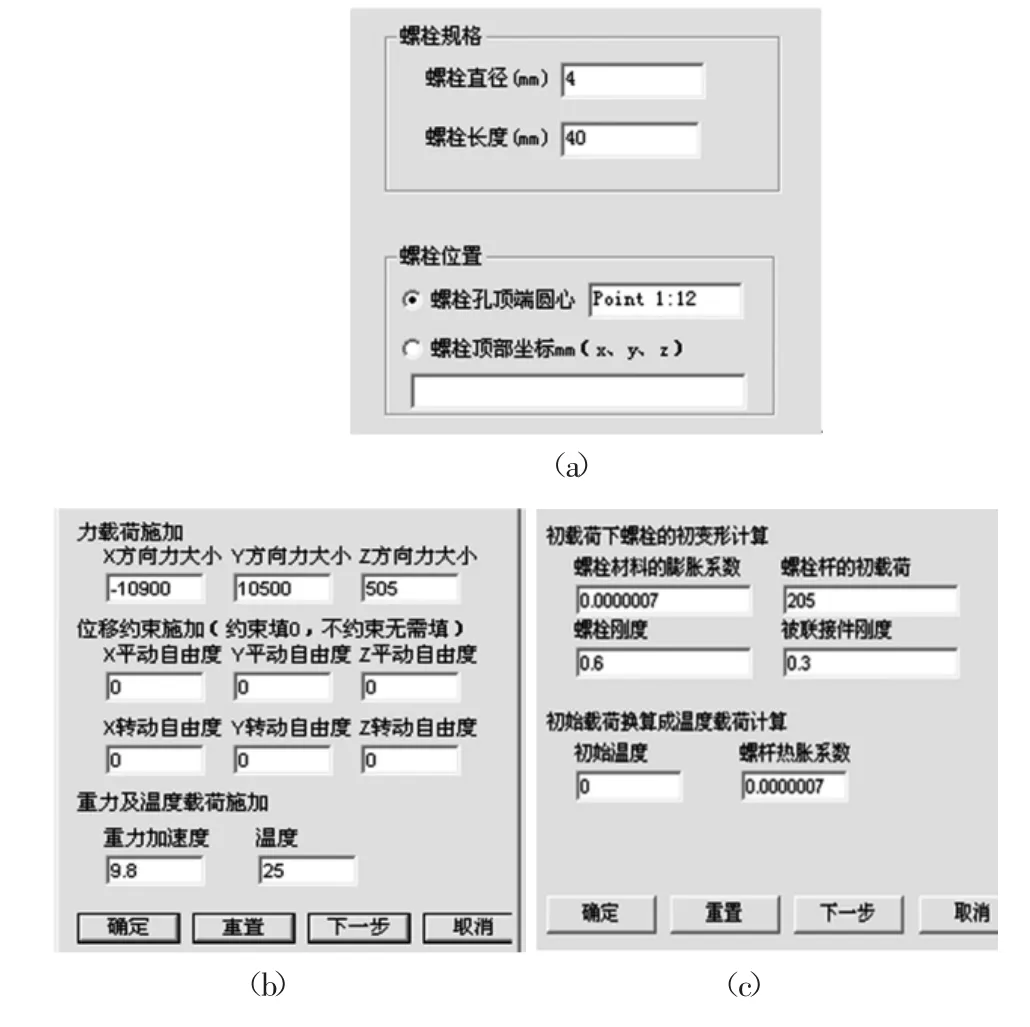

该吊挂结构为双吊挂四接头结构,每个接头有12个M4的螺栓,依靠这四个接头上的螺栓将约重45000N、重心为X=20000mm、Y=-10000mm Z=2500mm的机翼吊起,且不能发生塑性变形。点击图7中参数化有限元设定菜单,弹出如图8所示的对话框,设定参数后,生成螺栓的有限元模型。

图6 机翼吊挂结构示意图

图7 螺栓连接结构分析系统界面

图8 参数设定对话框

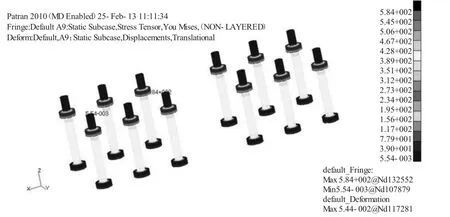

图9 从螺帽方向显示对比试验模拟结果

图10 从螺母方向显示对比试验模拟结果

提交计算后,结果如图9、10所示。计算结果显示的是基于MISS屈服准则的柯西应力。

从图9、10可以得出,螺栓所受最大应力为584MPa,出现在螺母与机翼接触的位置,螺栓杆受力均匀,约为467MPa,小于螺栓的屈服强度635MPa,且有一定裕度,满足在所要求安全系数下的强度要求。

本系统设计校核的螺栓连接结构,已经在西飞工装所得到了成功应用,应用情况与图9、10计算结果相符,验证了本文所运用的参数化有限元技术有效,强度评估结果可靠。

4 总结

本文重点研究了以MSC.Patran为平台的软件集成方法,并利用PCL(Patran Command Language)提供的应用程序接口函数或利用对.ses文件进行封装的PCL中类的方法获得被控程序的界面对象,然后利用Windows的进程机制,在控制程序中发送消息给被控程序,实现对被控程序的界面控制。同时利用基于标准数据接口和共享内存的数据集成方式,开发了数据输入接口程序(READER.pcl),数据提交接口程序(INPUT.pcl)以及数据输出接口程序(WRITE. pcl),实现各程序在MSC.Patran运行环境下彼此之间进行程序模块调用、参数传递、数据共享、功能相互支持与补充的方式与技术。实例验证结果表明本文开发的系统原理正确,结果可靠。

[1]何新党,刘永善,高宗战,等.基于PCL的导弹吊挂强度分析的参数化方法[J].航空计算技术,2011,41(2):67-71.

[2]方剑辉,王占军.基于有限元仿真的钢管压力矫直方案设计[J].锻压装备与制造技术,2014,49(2):65-68.

[3]吕震宙,宋述芳,李洪双,等.结构机构可靠性及可靠性灵敏度分析[M].北京:科学出版社,2009.

[4]刘红梅,李永堂,齐会萍,等.螺纹冷滚压参数化造型与有限元分析[J].锻压装备与制造技术,2011,46(2):78-81.

[5]Msc.Patran User's Manual[K].MSC Corporation,1998.

[6]MSC.Software Corporation,MSC.Patran(r1)2001 PCL Reference Manual[M].Los Angeles:Macneal Schwendler Corporation,2011.

[7]高尚德,吴建军,谢安生.基于螺栓连接的高载荷吊挂结构参数化有限元分析[J].工具技术,2013,47(2):41-44.

[8]陈 军,等.八节点等参元滑动接触算法的改进[J].应用力学学报,2005,22(4):527-529.

[9]李雪萍,孙正红,丁秋林.面向对象的软件集成环境开发实践[J].计算机应用,1995,15(6):1-3.

Study on a finite element analysis program for bolt connection structurebased on PCL

QIAO Shuncheng1,WU Jianjun2,GUO Shaochang2,GAO Shangde2

(1.Xi'an Aircraft Industry(Group)Company Ltd.,AVIC.,Xi'an 710089,Shaanxi China; 2.School of Mechanical Engineering,Northwestern Polytechnical University,Xi'an 710072,Shaanxi China)

A fast,reasonable and highly reliable bolt connection structure has been designed on the basis of MSC. Patran platform.The finite element analysis program for boltconnection structure has been developed by use of PCL language.Thus in this way,only the critical parameters has been input and submitted to the finite element software to perform the calculation without grasping the theory of finite element and complex operation of finite element software for the designer.The data sharing among program modules have also been ensured in this system. The analysis system has been verified to be accurate and reliable according the result of practical application.

Bolt connection structure;Finite element analysis;Second development;PCL

TG702;V262.4+2

A

10.16316/j.issn.1672-0121.2016.01.034

1672-0121(2016)01-0118-05

2015-07-31;

2015-09-05

乔顺成(1964-),男,研级高工,从事工装设计与制造专业技术研究。E-mail:guoshaochang@qq.com