复合肉糜肉脯制作工艺及其质量的影响因素研究

2016-03-17郑雪君

郑雪君

摘 要:研究了复合肉糜肉脯的制作工艺、制作材料和制作设备,并系统分析了肉糜肉脯质量的影响因素,以期为相关单位的需要提供参考和借鉴。

关键词:肉脯;制作工艺;制作成本;复合磷酸盐

中图分类号:TS251.5+1 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.05.110

肉脯,被誉为闽西八干之首,为了提高其硬度、咀嚼性等性能,并降低制作成本,近年来,在肉脯的原料和制作工艺等方面进行了较大的改进。本文就复合肉糜肉脯的制作工艺及其质量的影响因素进行了研究,以期为相关研究提供一定的帮助。

1 制作设备和制作材料

复合肉糜肉脯的制作设备包括斩拌机、烘箱、烤箱和真空包装机等。制作材料有:卡拉胶1.5 g、抗坏血酸钠0.5 g、水解植物蛋白3 g、复合磷酸盐1.2 g、红曲红2.5 g、亚硝酸钠0.5 g、大豆分离蛋白22 g、碎冰屑240 g、食盐9 g、味精1.5 g、猪碎精肉350 g、白糖12 g、鸡胸肉170 g、肥膘110 g、马铃薯淀粉70 g。

2 制作工艺

2.1 制作流程

复合肉糜肉脯的制作流程为:原料验收→清洗→斩拌(加入腌制剂)→搅拌(加入配料)→成形→抹片→烘干→熟化→冷却→包装→检验→成品。

2.2 操作要点

2.2.1 原料处理

选择检验合格的猪碎精肉、鸡胸肉,并漂洗备用。

2.2.2 斩拌制糜

将猪碎精肉、鸡胸肉、1/3的碎冰屑加入斩拌机斩至细肉泥状,并在斩拌过程中加入复合磷酸盐、食盐;加入淀粉、大豆蛋白和1/3的碎冰屑,并加入卡拉胶、白糖、香料等;加入肥膘和剩余的碎冰屑,肥膘颗粒斩拌至大米粒大小为宜。此外,整个斩拌过程的温度不可高于12 ℃,斩拌好的馅料的出锅温度应控制在10~12 ℃,并放置在0~4 ℃的库中冷藏后熟12 h。

2.2.3 烘干和熟化

肉糜在80 ℃下烘干5 h,随后升温至150 ℃熟化5 min,最终定型。

2.2.4 检验和包装

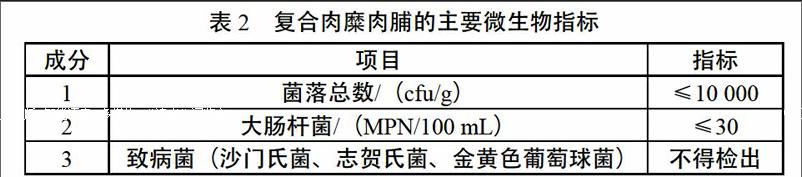

复合肉糜肉脯的检验严格按照《食品安全国家标准食品中水分的测定》(GB 5009.3—2010)、《食品中污染物限量》(GB 2762—2005)《食品安全国家标准食品微生物学检验菌落总数测定》(GB 4789.2—2010)和《食品安全国家标准食品添加剂使用标准》(GB 2760-2011)进行,全部合格后即为成品。复合肉糜肉脯采用真空包装,其要求为热封平整、无褶皱、无破袋、无漏气。

2.3 质量指标

2.3.1 感官指标

复合肉糜肉脯应为棕红色,且肉色均匀、油润、有光泽;片形规则、整齐,厚度均匀,无焦片;味道鲜美、醇厚、咸甜适中,气味纯正、无异味,无肉眼可见杂质。

2.3.2 理化指标

复合肉糜肉脯的理化指标如表1所示。

3 复合肉糜肉脯质量的影响因素

3.1 原料肉乳化能力的差异

不同原料肉的乳化能力有一定的差异,且肉脯在长时间存放后其乳化能力会下降。而屠宰后尚未僵直的猪肉(热鲜肉)比解僵肉(冷鲜肉)具有更好的保水性和保油性,因此,将其作为制作材料可提升肉脯的乳化能力。但尚未僵直的猪肉难以在2 h以内被全部使用,2 h后,其便会出现尸僵现象,分泌大量的乳酸,而乳酸会影响肉脯的口感和品质。因此,工作人员在制肉过程中会排出猪肉中的乳酸,形成排酸肉,最终制成的肉脯多数由排酸肉制成。

3.2 斩拌温度

肌球蛋白的最佳提取温度为4~8 ℃。当肉馅温度升高时,盐溶性蛋白的萃取量会明显降低,且温度过高也易使蛋白质受热凝固。研究表明,原料肉在斩拌和乳化的过程中会产生一定的热量。在此情况下,如果肉馅的升温在一定的范围内,则可促进盐溶性蛋白的溶出,加速腌制色的形成,从而提升肉馅的流动性;如果肉馅的温度过高,则会导致盐溶性蛋白变性,进而失去乳化作用,使乳化物的黏度降低,分散相中比重较小的脂肪颗粒向肉馅乳化物表面移动,最终导致乳化物的稳定性降低。

3.3 斩拌时间

斩拌时间是斩拌效果的重要影响因素,适宜的斩拌时间对提升原料的细度、改善肉脯的品质有重要意义。肉脯的硬度、弹性、黏聚性均会随斩拌时间的推移先增大、后减小,在斩拌20 min时达到最高值。如果斩拌时间过长,则易使脂肪粒的体积过小。这会扩大脂肪球的表面积,导致脂肪颗粒难以完全被蛋白质溶胶包裹,而未包裹的脂肪颗粒会凝聚成脂肪囊,使乳胶出现脂肪分离的现象,进而降低了肉脯的质量。如果斩拌时间过长,则肌肉蛋白质会被过度搅拌、研磨,导致其乳化力和黏着力下降,进而使肉脯的弹性、黏聚性降低。因此,对于不同的制作材料,要根据其质构确定适宜的斩拌时间。

3.4 斩拌速度

斩拌速度对肉脯的保水、保油效果及蛋白质的溶出有很大的影响,速度过快或过慢都会严重影响肉脯的保水性和保油性。研究发现,如果斩拌速度过慢,则会导致肉脯出现淅油现象;如果斩拌速度过快,则刀片与猪肉的高速摩擦会导致肉温升高,进而使蛋白质的网状结构发生变化,蛋白质之间的相互作用降低,最终导致肉脯的保水、保油效果变差。由此可见,斩拌速度对肉脯质量的影响很大。因此,在加工过程中,相关工作人员应根据实际情况调整斩拌速度。

3.5 斩拌顺序

原料的斩拌顺序会影响混合物料的品质,一般为先斩拌猪碎精肉,待其成为肉泥状后,再添加肥膘一同斩拌。如果同时斩拌猪碎精肉与肥膘,则会导致在猪碎精肉未斩拌成肉泥时肥膘因斩拌过度而出油,进而影响了肉脯的质量。

3.6 复合磷酸盐

磷酸盐能改变肌原纤维蛋白质热诱导凝胶的流变特性,从而提升肉脯的硬度、保水性和产率等。复合磷酸盐的使用效果优于单一磷酸盐,其最佳配比为2∶2∶1(三聚磷酸钠∶焦磷酸钠∶六偏磷酸钠)。在注入食盐的情况下,加入复合磷酸盐可明显提高猪肉僵直后的功能性,但对僵直前的作用不明显。此外,在猪肉僵直前进行原料预混合可改善乳化肠的保水性和质构特性,从而提高肉脯的生产效率和硬度。

4 结束语

综上所述,肉脯的制作看似简单,但为了进一步降低其制作的成本和提高产品质量,相关研究人员需要认真分析肉糜肉脯质量的影响因素,制订科学、合理的制成流程,并改进制作工艺。

参考文献

[1]王艳,李淑慧,汲臣明.果蔬复合重组肉脯的加工工艺研究[J].食品工业,2015(09).

[2]尚祖萍.重组肉制品的研究进展[J].肉类研究,2010(01).

〔编辑:张思楠〕