气瓶内表面“带状凹坑”缺陷成因分析

2016-03-16童宗圣尹人洁邓跃刚王婀娜彭海龙

童宗圣,尹人洁,邓跃刚,王婀娜,鄢 勇,张 涛,彭海龙

(攀钢集团成都钢钒有限公司,四川成都 610303)

气瓶内表面“带状凹坑”缺陷成因分析

童宗圣,尹人洁,邓跃刚,王婀娜,鄢 勇,张 涛,彭海龙

(攀钢集团成都钢钒有限公司,四川成都 610303)

气瓶厂家在用精拔高压气瓶无缝钢管制作CNG-2车载压缩天然气高压气瓶时,在收口热处理喷砂后用内窥镜检查时发现,气瓶内表面呈纵向分布着“带状凹坑”缺陷,该缺陷对气瓶的疲劳寿命有影响。通过对该缺陷的宏观及微观分析、对无缝钢管坯料、冷拔工艺等跟踪试验,找到了气瓶内表面呈纵向分布的“带状凹坑”缺陷特征和形成原因,提出了预防措施。

“带状凹坑”;热轧;冷拔;钢管;内表面

1 引言

CNG-2车载压缩天然气瓶均采用精拔无缝钢管制造,具有内外表面质量好、壁厚均匀、成材率高等优点[1]。由于高压气瓶使用的特殊性,对气瓶本身的壁厚精度、内外表面质量要求高。尤其是内表面光洁度,直接影响气瓶的使用寿命。气瓶内表面纵向分布的“带状凹坑”缺陷,将缩短气瓶的疲劳寿命,不能满足使用要求。为了找到气瓶内表面“带状凹坑”缺陷产生的原因,开展了一系列研究与分析。

2 气瓶生产工艺

钢坯→热轧→热轧管坯→冷拔→冷拔管→加工成气瓶→内外表面喷砂(丸)→内外表面检查→喷印包装

3 缺陷表现形式及分析

3.1 宏观形貌

气瓶厂家在用精拔高压气瓶无缝钢管制作高压气瓶时,在收口热处理喷砂后用内窥镜检查时发现,气瓶内表面呈纵向分布着“带状凹坑”缺陷,宏观形貌见图1~2所示。

图1 气瓶内表面“带状凹坑”宏观形貌

图2 气瓶内表面“带状凹坑”宏观形貌

3.2 微观分析

3.2.1 金相分析

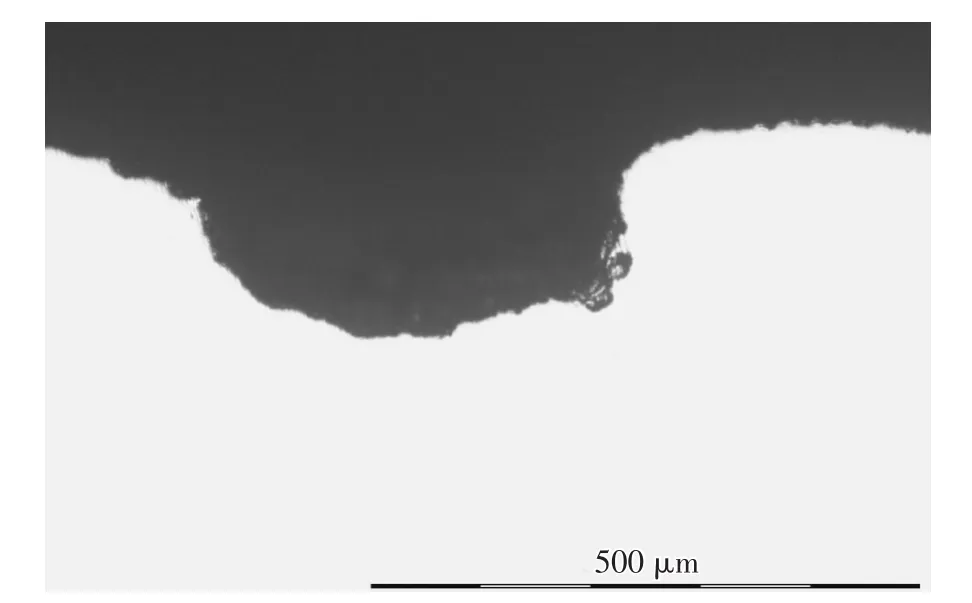

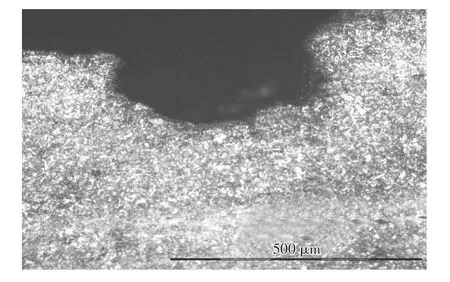

在“凹坑”缺陷气瓶上截取横向金相试样,经磨制、抛光,在金相显微镜下观察后发现:该缺陷呈“凹坑”状,最大深度约为0.2 mm;缺陷处无高温氧化现象,无大型非金属夹杂物(见图3)。经饱和苦味酸水溶液浸蚀后,显示基体金相组织为回火索氏体,缺陷旁侧无明显脱碳,未发现异常组织流线(见图4)。

图3 缺陷整体形貌(100×)

图4 缺陷周围的金相组织(100×)

综合宏观形貌及微观组织特征分析,表明该气瓶内表面“凹坑”缺陷非钢质缺陷所致[2]。

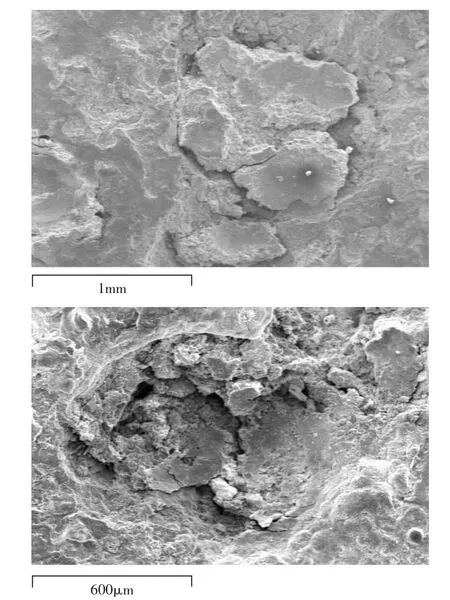

3.2.2 扫描电镜分析

对缺陷试样进行扫描电镜分析,其电子图像见图5。

观察缺陷形态,发现该缺陷不具备酸洗腐蚀坑的典型特征;对缺陷内部及旁侧进行化学成分分析后,未发现异常情况。分析结果表明该缺陷不是腐蚀坑。

4 缺陷查找

由于气瓶从热轧管坯到最终成品先后经过了多个冷热加工工序及酸洗、调质热处理等工序,气瓶缺陷的宏观形貌及微观特征较其原始状态已发生了较大的变化。因此,为了准确找出该缺陷的形成原因,除了对缺陷进行金相、扫描电镜分析外,还采取逆向分析溯源的查找方法,检查了热轧管坯、冷拔管坯内表面质量状况。

图5 气瓶内表面“凹坑”状缺陷的电子图像

根据生产工艺流程,首先在与缺陷气瓶相对应的同一时期生产的冷拔无缝钢管上查找,为了能够清楚观察内表面情况,将冷拔钢管进行内喷砂,检查发现:在冷拔钢管内表面呈纵向分布有“带状凹坑”缺陷,且与气瓶内表面凹坑缺陷形貌与分布规律一致。

然后,又在相对应的热轧管坯上查找,将热轧管坯进行内喷砂,检查发现:在热轧钢管内表面依然呈纵向分布有“带状凹坑”缺陷。为了摸索热轧钢管内表面分布的“带状凹坑”缺陷经过冷拔后的变化情况,开展了相关试验。

5 试验

5.1 实验方案

选取40支内表面分布着“带状凹坑”的热轧钢管,将40支钢管平均分为A、B两部分,各20支,在缺陷对应位置作好标记,并采取以下两种试验方案进行试验。

方案一:A部分钢管内表面缺陷不修磨直接进行冷拔。

方案二:B部分钢管将缺陷修磨干净后再进行冷拔。

两种试验方案冷拔工艺完全相同,冷拔减壁量2.5 mm。钢管冷拔后进行喷砂,然后检查钢管内表面质量状况。

5.2 A部分钢管内表面缺陷变化状况

热轧钢管内表面“带状凹坑”缺陷经冷拔后在相应的局部位置缺陷仍然存在,缺陷有所改善,但无法完全消除,见图6~7。

图6 钢管冷拔前内表面缺陷形貌

图7 钢管冷拔后内表面缺陷形貌

5.3 B部分钢管内表面缺陷变化状况

原热轧管坯内表面存在“带状凹坑”缺陷,但将缺陷修磨干净后再进行冷拔,冷拔后未发现缺陷,见图8~9。

图8 钢管冷拔前内表面形貌

图9 钢管冷拔后内表面缺陷形貌

结果表明,冷拔钢管内表面“带状凹坑”缺陷不是冷拔过程中产生。

综上所述,冷拔钢管内表面“带状凹坑”缺陷不是冷拔过程中产生,而是由热轧管坯带来。

6 结论及预防措施

通过对气瓶内表面“带状凹坑”缺陷进行分析、试验,表明该气瓶内表面“带状凹坑”缺陷由原热轧钢管带来。热轧钢管内表面“带状凹坑”缺陷经过冷拔后,在一定减壁量下,缺陷有所改善,但不能消除。该缺陷可以通过冷拔前酸洗后进行逐支检查,发现后修磨干净,再进入下工序进行冷拔,用此冷拔钢管制成的气瓶就不会出现类似的缺陷。

[1] 严泽生.高压气瓶管的研制与开发[J].钢管, 1999,34(1):23-25.

[2] 成海涛.无缝钢管缺陷与预防[M].四川:四川科学技术出版社,2007:60-66.

Cause of“Strip Pit”Defects Within the Cylinder Surface Analysis

TONG Zong-sheng,YIN Ren-jie,DENG Yue-gang,

WANG E-na,YAN Yong,ZHANG Tao,PENG Hai-long

(Pangang Group Chengdu Steel&Vanadium Co.,Ltd.,Chengdu 610303,Sichuan,China)

When the cylinder manufacturers use fine drawing seamless steel high pressure cylinders produced CNG high pressure cylinders,After shut blast and heat treatment use endoscope inspection found the inner surface of the cylinder vertical distribution of“strip pit”defects, the defects affect the fatigue life.Through the macro and micro analysis of defects on seamless steel billet,drawing technology and other tracking test,found the inner cylinder surface is vertical distribution of“strip pit”defect characteristics and causes,and recommending preventive measures.

strip pit,hot rolling,cold drawn,the inner surface

TG335.71

A

童宗圣,工程师,主要从事新产品研发工作。