1250 m3高炉煤气放散点火控制系统的优化设计与应用

2016-03-16刘仕桃谢波林

刘仕桃,谢波林,严 刚

(四川德胜机械制造有限公司,乐山沙湾 614900)

1250 m3高炉煤气放散点火控制系统的优化设计与应用

刘仕桃,谢波林,严 刚

(四川德胜机械制造有限公司,乐山沙湾 614900)

介绍了采用西门子S7-200系列PLC软件实现高炉煤气放散点火的自动控制功能,重点阐述了系统的改造内容及改造后效果。实现了以本公司炼钢厂自产转炉煤气取代外购焦炉煤气作为燃料气体,同时实现由长明火改为放散时自动点火,从而大量节省引火燃料气体的费用。

高炉煤气;PLC;自动点火

1 引言

1250 m3高炉是四川德胜容积最大的高炉,高炉煤气放散点火系统的作用是通过点火燃烧控制装置让高炉煤气放散时进行充分燃烧,减轻对生产现场人员的危害,减少对大气的污染,保证高炉生产的安全稳定。

2 改造前的状况

高炉煤气放散由PID调节器自动控制调节开度,改造前放散塔引火燃料介质采用外购焦炉煤气,采用手动电子打火,为了防止点火不及时的危险情况发生,引火方式均为采用长明火,该方式能源消耗相对较大且完全依赖于焦炉煤气。

3 高炉煤气放散点火工艺简介

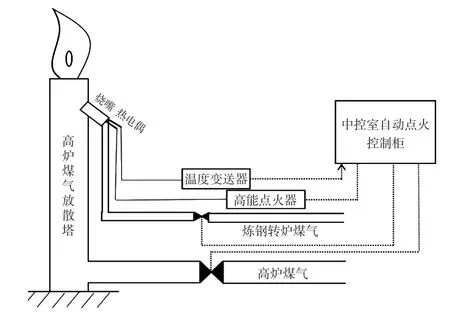

1250 m3高炉煤气放散共有1个放散塔,放散塔系统工艺见图1所示。系统是否放散,由调节蝶阀控制。当高炉煤气总管的压力高于预先设置的压力,调节蝶阀自动打开;当高炉煤气的压力持续低于预设压力时,调节蝶阀将自动关闭。放散塔的顶部安装3个点火烧嘴、3个点火枪、3个热电偶。点火烧嘴由引燃气喷嘴、火检探头、保焰筒共同组成,在放散塔的主燃烧器四周呈120°均匀分布,保证在各种恶劣气候条件下稳定引燃。

系统主要设备均为不锈钢制造,具备抗腐蚀、长寿命的优点。通过高炉煤气放散总管调节蝶阀控制点火程序的启闭,一旦烧嘴点着火后,如果放散塔中有高炉煤气,那么放散塔主燃烧器将自动点燃,形成4 m左右的大火焰。点火成功后靠近烧嘴的热电偶温度能够迅速上升约600℃,控制装置根据热电偶温度判断放散点火是否成功。

图1 高炉煤气放散塔工艺系统图

4 系统的改造及效果

4.1 改造内容

本次改造的目的是为了获得功能提升,实现节能降耗。改造后高炉煤气放散时利用转炉煤气为引火燃料介质自动点燃高炉煤气,改造后放散点火装置具有现场手动、中控室手动及自动三种控制方式。

手动控制方式时,可在控制室或就地柜完成手动单步点火,火焰检测信号也在中控室或就地柜面板上显示。

自动控制方式时,可在控制室自动完成放散点火,完全达到无人值守目的。放散点火装置采用PLC软件实现自动控制,在接到放散信号后自动完成高炉煤气的燃烧放散。作为一个子项PLC,除了完成自身的检测、控制、连锁外,还可向主PLC返回阀位信号及有火信号,供CRT画面显示。采用自动点火模式后,通过PLC控制,只有在放散点火时才开启使用转炉煤气,这样可以极大地减少引火燃料气的用量,降低生产成本。

4.2 系统硬件配置

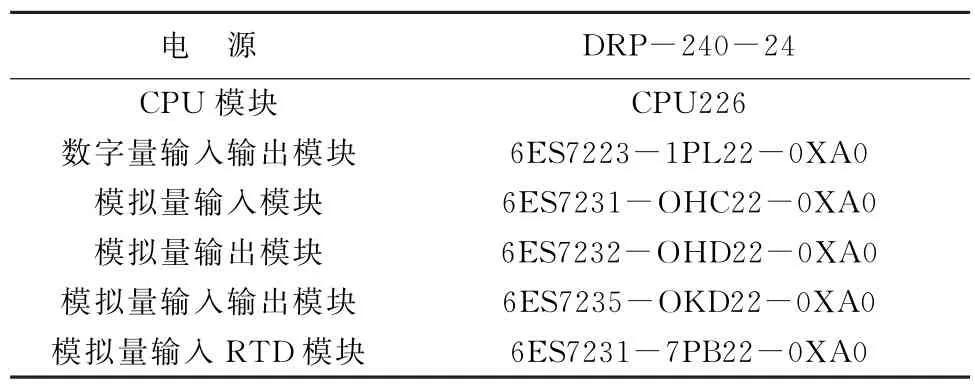

硬件部分主要由PLC控制系统和信号采集系统两部分组成,这里主要阐述PLC控制系统。PLC系统将自动化技术、通讯技术、计算机技术融为一体,具有开关量逻辑控制、定时控制、计数控制、闭环过程控制、数据处理、通信联网、监控等功能,是一种专门用于工业生产现场过程控制的设备,现已广泛应用于冶金、石油化工等行业。本次改造使用的PLC是西门子S7-200系列的产品,具有极高的性价比,PLC硬件配置见表1。

表1 PLC硬件配置

4.3 系统软件设计

4.3.1 点火程序流程

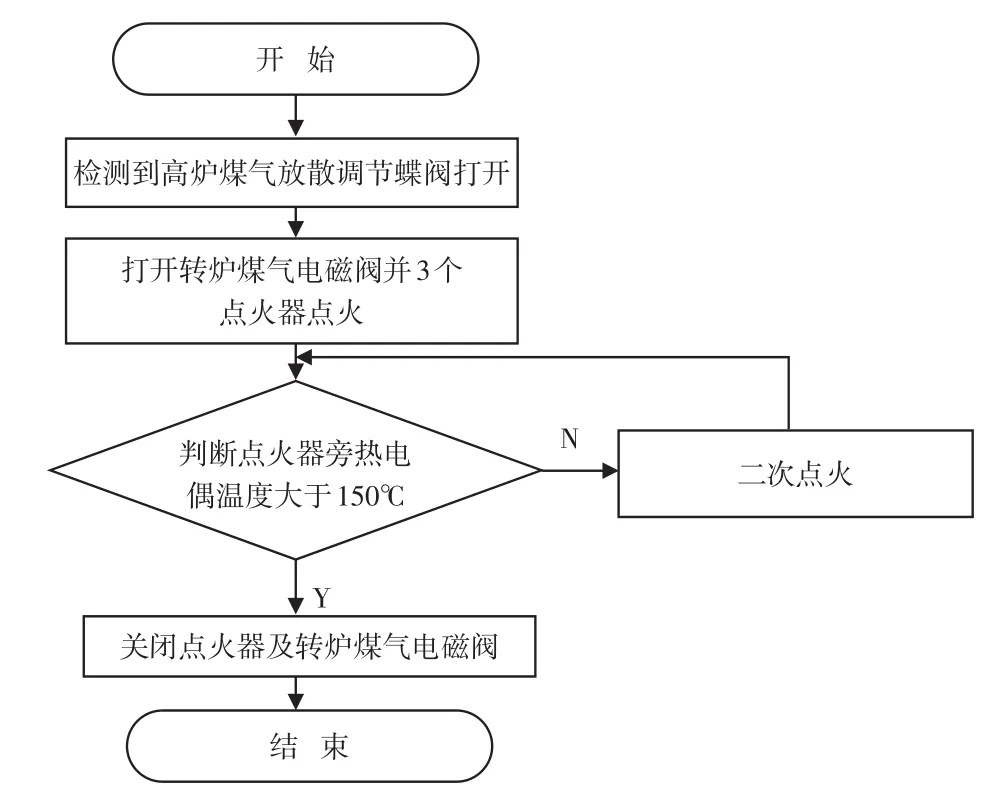

控制系统使用的PLC编程软件为Step7V5.5。PLC的软件功能主要实现自动点火控制,其流程见图2。

4.3.2 操作功能

启动点火:实现半自动、全自动、手动点火的控制与显示。

停止点火:控制高压电相关设备和某些工艺参数的接通与断开。

图2 点火程序流程图

4.3.3 显示功能

使用FHY1火检仪实时显示烧嘴温度,及时通过温度判断是否点火成功。

4.4 系统设计中的难点

4.4.1 绕道PID控制,实现数字量控制

高炉煤气通过放散塔放散,调节蝶阀使用PID模块进行调节,而且每个PID模块均以高炉煤气的压力作为设定参数。如果通过总管煤气压力实现点火PID控制,点火程序将因高炉煤气压力波动大而频繁启停,导致点火控制混乱。为此,解决的办法是通过高炉煤气放散调节蝶阀的开闭连锁点火程序的启停—蝶阀打开则启动点火程序,蝶阀关闭则关闭点火程序,现场控制变得简单,易于实现。

4.4.2 重复点火的设计

如果出现一次点火不成功的情况,必须进行二次点火、甚至多次点火。解决办法是在软件程序编写时设置延时30 s为1个周期,检测热电偶温度是否大于150℃,若小于150℃则进行二次点火,直到热电偶温度大于150℃。

4.5 改造效果

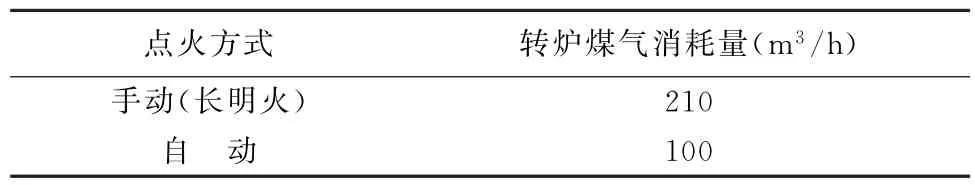

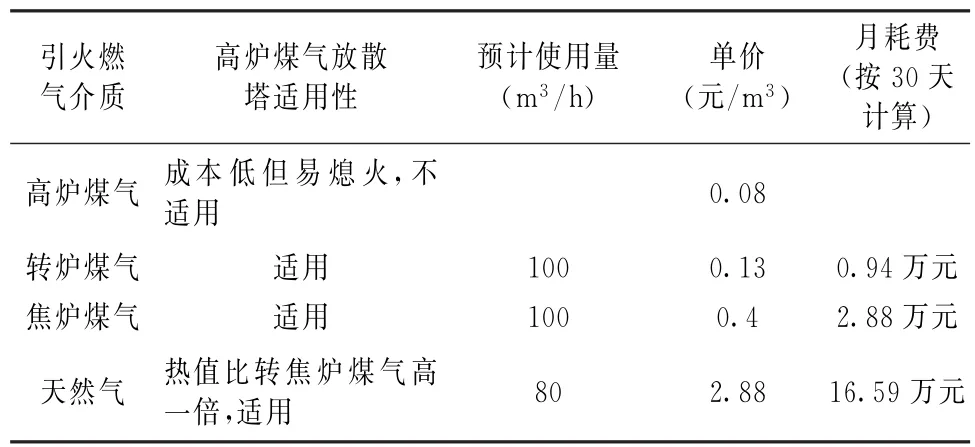

采用PLC软件实现高炉煤气放散全自动化连锁点火,只在煤气有放散时进行点火,点火成功后及时关闭引火燃料气源。手动点火(长明火)与自动点火燃气量对比见表2。各类燃气使用成本分析见表3。

表2 手动点火(长明火)与自动点火燃气量统计

表3 燃气使用成本分析

5 结论

(1)炼铁高炉采用转炉煤气自动点火气相对经济,比采用焦炉煤气长明火节约煤气费用约1.94万元/月,全年节约费用23.28万元。

(2)如遇到转炉煤气系统检修、煤气柜容不足、加压机停机的情况,将无法使用转炉煤气,须考虑使用焦炉煤气或天然气作为备用引火燃料,确保高炉煤气安全点火放散。

[1] 肖立,李治家,肖玲,等.PLC+PC在火炬自动点火控制中的应用[J].《石油化工自动化》, 2007(4):91-93.

[2] 张惠民.农电网中计算机与PLC串行通信的实现[J].农机使用与维修,2004(1):15-15.

[3] 林正仁.转炉煤气放散点火装置的改造设计[J].《工业安全与环保》,2008(8):62-63.

1250 m3Blast Furnace Gas Ignition Optimization Design and Application of Control System

LIU Shi-tao,XIE Bo-lin,YAN Gang

(Sichuan DE sheng group,vanadium and titanium co.,Ltd.,leshan 614900,Sichuan,China)

This article introduced the Siemens S7-200 series PLC software to realizing automatic control of blasting furnace gas radiation ignition function,expounded the system after revamping content and effect.Realized from the company steel produced converter gas instead of outsourcing of coke oven gas as fuel gas,realized the fire continued to burn instead of tossing automatic at the same time,so saving a lot costs of firing fuel gas.

blast furnace gas,PLC,automatic ignition

TF055

A

刘仕桃,工程师,主要从事炼铁设备管理方面的工作。

1001-5108(2016)06-0038-03