精轧工艺参数对中厚板氧化铁皮物相的影响

2016-03-16赵颖石沈少波李永亮郭金磊王福明

赵颖石,沈少波,李永亮,郭金磊,王福明

(北京科技大学冶金与生态工程学院,北京 100083)

精轧工艺参数对中厚板氧化铁皮物相的影响

赵颖石,沈少波,李永亮,郭金磊,王福明

(北京科技大学冶金与生态工程学院,北京 100083)

采用Gleeble热模拟试验机和可控气氛石英管式炉研究了不同的精轧开轧温度和终了温度、精轧后冷却速率和冷却气氛对中厚板表面氧化铁皮物相的影响。用X射线衍射(XRD)半定量分析了氧化铁皮中各个物相重量百分含量。试验结果表明:总的来说在870~950℃,随着精轧开轧温度的升高,氧化铁皮中Fe3O4相含量逐渐增加,Fe2O3相含量逐渐降低,在930℃时Fe3O4相含量达到最高值,因此选择高的精轧开轧温度能减少红锈的产生。精轧后在550℃用氮气冷却,氧化铁皮中没有Fe2O3相,只有Fe3O4相,用氮气代替空气冷却中厚板能明显减少中厚板表面红锈的产生。此外,中厚板精轧终了温度和轧后冷却速率对红锈产生的影响也被研究了。

氧化铁皮物相;精轧温度;冷却速率;冷却气氛

1 引言

热轧是钢铁生产的一个重要的工艺过程,其中不可避免的伴随着氧化铁皮的生成。氧化铁皮是指钢板在加热或者在热状态下加工时形成的附着在钢板表面的一层铁的氧化物。通常情况下,氧化铁皮的结构由最外层较薄的Fe2O3、中间层的Fe3O4层和靠近基体侧的FeO层组成[1]。但是由于轧制温度、冷却速率等因素的影响使得中厚板表面的氧化铁皮结构有所不同。为了更好的控制中厚板精轧段以及轧后冷却过程中氧化铁皮结构,本实验研究了此期间氧化铁皮的物相结构和厚度的变化规律。氧化铁皮中各物质的研究方法,目前大多为面积统计法,通过电镜照片或者进行金相腐蚀,从而通过面积确定各物相的比例,采用XRD图谱拟合[2-3]分析计算各物相含量,此方法在中厚板氧化铁皮研究中鲜有报道。

针对国内某钢厂中厚板轧制过中表面出现红锈的问题,研究了不同轧制工艺参数对中厚板红锈的影响和如何对其进行有效的控制。

2 材料和方法

2.1 实验材料

本实验材料为某厂中厚板,钢板厚度为15 mm,其化学成分见表1所示。

表1 中厚板的化学成分

2.2 实验方法

2.2.1 精轧开轧温度影响实验

精轧开轧温度影响实验方法见图1。将中厚板加工成10 mm×10 mm×5 mm的长方体,用金相砂纸对试样打磨至800#,使试样的表面平整,然后使用去离子水、酒精清洗。试样放入石英管式炉中,加热前抽真空充氮气,排空石英管内的氧气。然后在氮气气氛中将试样加热到开轧温度,并保持30 min,然后将其冷却到精轧终了温度844℃,在终了温度保温10 min,然后让其自然冷却至室温。精轧开轧温度分别为870℃、900℃、930℃、950℃。然后将样品直接放入X射线衍射(XRD)仪中,扫描样品表面氧化层物相,用XRD图谱拟合[2-3]法定量分析各物相含量。

图1 精轧开轧温度影响实验方法

2.2.2 精轧终了冷却气氛影响实验

精轧终了冷却气氛影响实验方法见图2。将中厚板加工成10 mm×10 mm×5 mm的长方体,用金相砂纸对试样打磨至800#,使试样的表面平整,然后使用去离子水、酒精清洗。试样放入石英管式炉中,加热前抽真空充氮气,排空石英管内的氧气,将试样加热到570℃,保温30 min,然后分别在空气和氮气两种气氛下将试样自然冷却至室温,然后直接放入XRD仪中,扫描样品表面氧化层物相,做定量分析。

2.2.3 精轧终了冷却速率影响实验

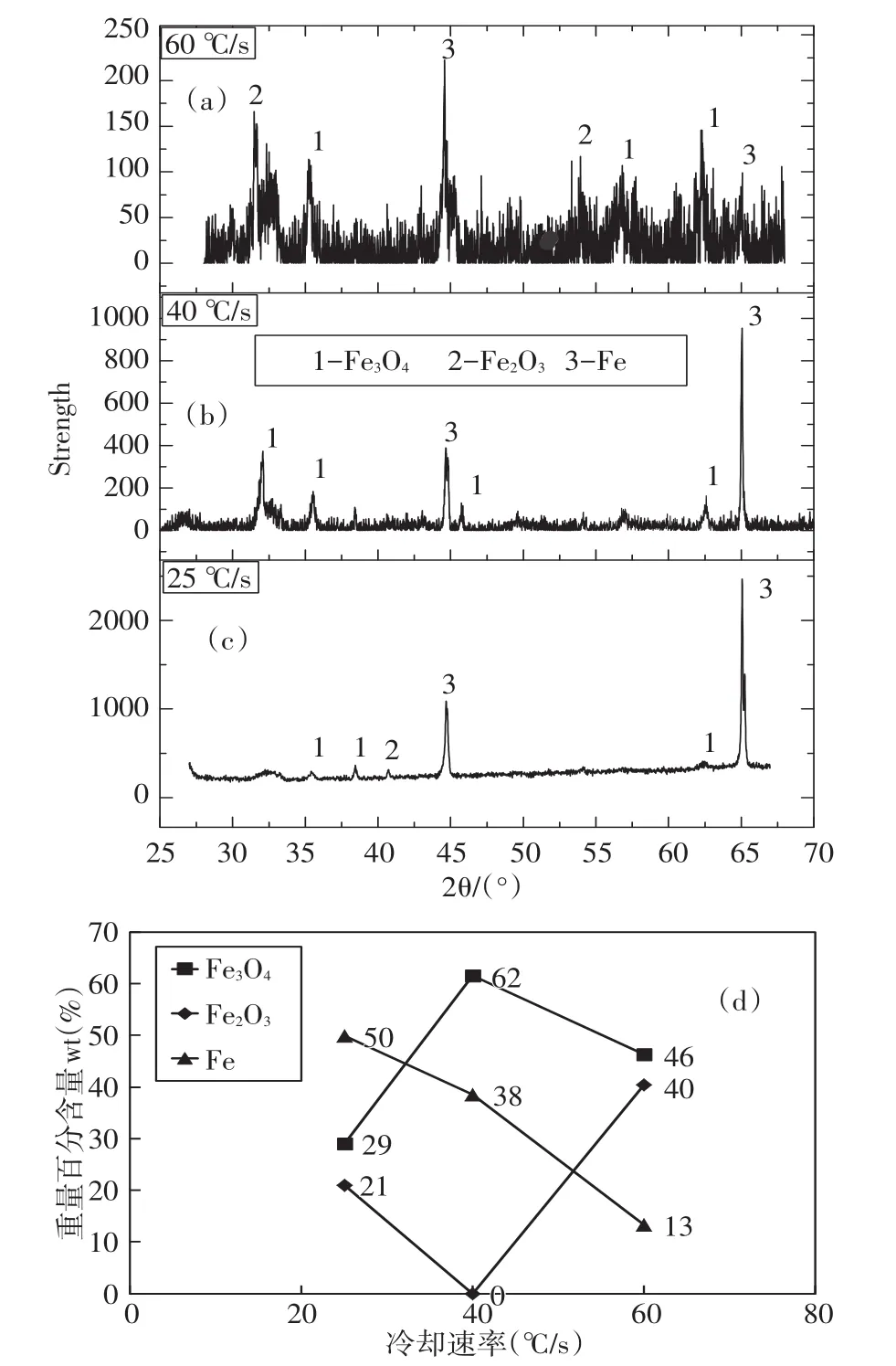

精轧终了冷却速率影响实验和精轧终了温度影响实验都在Gleeble 1500热模拟实验机上完成,实验过程见图3所示。做实验前将试样加工成图4(a)尺寸。对于冷却速率影响实验,选取的冷却速率分别为25℃/s、40℃/s、60℃/s。首先将试样加热至976℃,真空保温10 min,随后进行两次压下(第一次压下量为66%,第二次压下量为34%)并同时降温至854℃,保温10 min,然后以上述不同的冷却速率降温至500℃,最后自然冷却至室温。Gleeble试验完成后的试样见图4(b)所示,将其中氧化部分切割得到的试样见图4(c)所示,用XRD测其氧化层中各物相的重量百分含量。

图2 精轧终了冷却气氛影响实验方法

图3 Gleeble热模拟试验过程

2.2.4 精轧终了温度影响实验

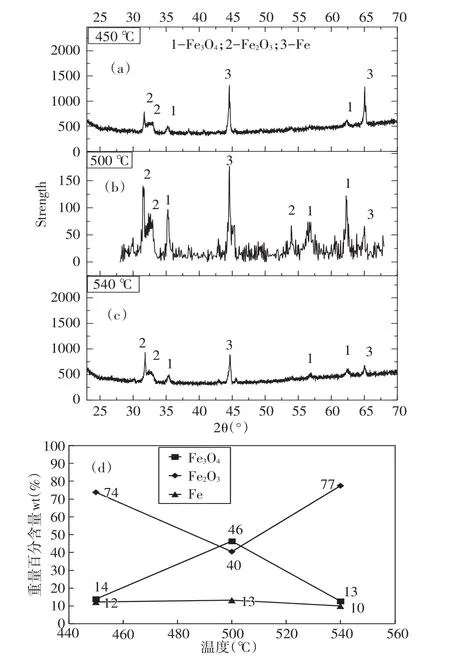

对于精轧终了温度影响实验,选取的终了温度分别为450℃,500℃,540℃。Gleeble实验过程见图3所示。首先将试样加热至976℃,真空保温10 min,随后进行两次压下并同时降温至854℃,保温10 min,然后以60℃/s冷却速率分别降温至450℃, 500℃,540℃,最后自然冷却至室温。将其中氧化部分切割,用XRD测其氧化层中各物相的重量百分含量。

图4 Gleeble试验样品

3 结果和讨论

3.1 精轧开轧温度对氧化铁皮的影响

精轧开轧温度为870℃、900℃、930℃、950℃4个温度下的氧化铁皮断面形貌分别见图5(a)、5(b)、5(c)、5(d)。最下部白色部分是铁基体,在其上部灰色部分是氧化层。870℃、900℃、930℃、950℃时氧化层厚度不同部位统计平均值分别为9μm,10μm, 14μm,17μm(见图5(e))。可以看出,随温度的升高,氧化层的厚度逐渐增厚。

不同的精轧开轧温度下,氧化层中Fe2O3和Fe3O4的含量见图6(a)~6(d)所示。Fe2O3含量由870℃的100%降低到930℃的45%,在950℃时,又增加到54%,与此同时,Fe3O4的含量由870℃的0增加到930℃的50%,在950℃时,又降低到35%。因此随开轧温度的升高,Fe2O3含量随温度升高逐渐降低之后升高,Fe3O4含量随温度升高逐渐升高之后降低。

图5 钢板氧化层(光镜照片)

图6 钢板氧化层(XRD)

在热轧过程中控制氧化铁皮的结构实际上就是控制铁皮层中Fe2O3、Fe3O4所占的比例和厚度[4]。对于纯铁的氧化,文献中已经有过详细的介绍,典型的氧化铁皮结构为三层,最外层的Fe2O3、中间层的Fe3O4、最内侧的FeO,它们的比例约为1:4:95[1]。但是这种比例结构从本实验中并没有观察到,从XRD图谱分析得到,氧化温度为950℃及以下时,氧化铁皮中存在最外层的Fe2O3和内层的Fe3O4,此温度下并没有见到FeO层,此前也有报道[5]。这可能是由于在冷却过程中,FeO发生了共析反应,如式(1)所示。

在570℃以上时,FeO层中的含氧量的过饱和度较大,在含氧量较高的地方发生反应生成先共析Fe3O4,随着温度降低,在先共析Fe3O4周围形成一个相对贫氧区,在较远处则形成一个相对富氧区。当温度下降到570℃以下时,FeO层达到了平衡成分,这时在贫氧区出现了单质Fe晶核的形成,同时在富氧区出现了Fe3O4的形核,二者共同形成了一个共析反应产物的晶核[6]。共析反应产物的晶核形成后继续长大,最后形成Fe3O4/ Fe共析转变产物。由于先共析反应、共析反应的存在和开轧温度等因素影响,此温度段没有检测到FeO层。

何爱花[7-8]等做了研究,他们认为如果生成的氧化膜不完整,不能完全覆盖整个金属表面,即形成了疏松多孔的氧化膜,这类氧化膜不具有保护性,或保护性很差。因此,氧化膜的保护性取决于下列因素:

(1)氧化层的组织结构致密,金属和O2-离子在其中扩散系数小,电导率低,可以有效地阻碍腐蚀环境对金属的腐蚀。

(2)氧化层与基体的附着性要好,不易剥落且氧化层与基体金属的膨胀系数越接近越好。

相比于疏松的Fe2O3层,Fe3O4层结构致密,因此当精轧开轧温度为930℃时,实验用钢的铁皮结构更加致密,在储存过程中可以减缓钢板的腐蚀速度,并且在钢板后期的深加工过程中,Fe3O4含量较多的铁皮和钢板基体粘附性好,不易破碎而脱落,从而改善产品的表面质量。钢板红锈主要是由氧化层中Fe2O3引起的。总的来说,提高精轧开轧温度能使氧化层中Fe2O3含量降低,Fe3O4含量增高(图6(e)),从而有利于减少红锈的产生。优化的开轧温度为930℃。

3.2 冷却气氛对氧化铁皮的影响

试样在加热和保温阶段都是氮气气氛,在冷却阶段,分别是空气气氛和氮气气氛。不同冷却气氛下,氧化层中Fe2O3和Fe3O4的含量示于图7(a)和图7(b)。相比于空气气氛下,在氮气气氛下,试验表面的氧化铁皮中Fe3O4的相对含量有所增大,Fe2O3的相对含量减少(图7(c))。在氮气中冷却,钢板表面没有Fe2O3生成。在空气中冷却,钢板表面有Fe2O3生成。无论氮气冷却还是空气冷却,钢板表面都有Fe3O4生成。因此钢板在氮气中冷却,能明显减少红锈的产生。

图7 钢板氧化层物相随精轧终冷气氛的变化

从肉眼上看,空气中冷却的钢块比氮气中冷却的钢块表面要白一些,氮气中冷却的钢块呈青色。通过光学显微镜看,550℃空气中冷却的钢块表面呈紫红色,氮气中冷却的钢块有大面积的青色,通过查看对应XRD图谱(图7(c)),可知青色是由表面Fe3O4造成的。

在空气中冷却时,周围环境氧气充足,氧化皮获得O2容易,氧化较为充分,在氧化铁皮的表面会形成一层Fe2O3层。在氮气中冷却,即无氧或缺氧的条件下,钢基体的进一步氧化会消耗高价氧化物,首先消耗Fe2O3层,接着消耗Fe3O4层,最后FeO发生先共析和共析反应形成Fe3O4和Fe的混合物[9]。因此氮气冷却下的铁皮结构更加致密。

3.3 精轧终了温度对氧化铁皮的影响

图8是在不同精轧终了温度下,氧化层中Fe2O3和Fe3O4的含量。精轧终了温度由440℃增加到540℃过程中,Fe3O4的含量在500℃时达到最高,随后降低;Fe2O3的含量变化则相反。根据Fe-O相图可知,纯铁在570℃时发生共析转变。但由于钢种含有多种元素等原因,当温度降到570℃时,并没有发生共析反应,而是在更低温度时发生共析反应,这种迟滞现象在现场实际情况下较为普遍。因此测定各个钢种的共析转变温度范围是控制钢板表面氧化铁皮厚度和结构的关键。氧化铁皮在发生共析转变时一般遵循着C曲线规律[5]。模拟轧制完成后,以相同的冷却速率分别将试样降温到450℃、500℃、540℃并保温一段时间。在500℃时,Fe3O4的相对含量达到最高,随后减少。在540℃时,温度较高,有利于铁离子的扩散,在保温时间内,铁离子有时间扩散到氧化层中,使FeO中成分趋于均匀,由于Fe的含量也较多,使得FeO中空位数量减少,富含Fe的FeO比富含氧的FeO更稳定,所以不易发生共析反应,检测到的Fe3O4含量较低。在500℃时检测到较多的Fe3O4的原因是实验中模拟的冷却速度较快,使得FeO向Fe3O4的共析转变反应存在较大过冷度,从而导致Fe3O4析出的驱动力较大。在440℃时Fe3O4的含量又开始降低,是因为共析转变类似于扩散型相变,只有在温度较高,原子活动能力较强时,才会发生。动力学上原子的活动能力随温度升高而增强,原子的活动能力越强,其扩散距离也就越远,越容易发生共析转变。另外,共析转变也受过冷度影响,温度越低,过冷度越大,在热力学上越有利于共析转变的发生,由于动力学和热力学两方面共同影响共析转变反应的发生,使得FeO的共析反应的等温转变曲线呈现为“C”形。500℃时动力学作用比450℃时动力学作用大,所以500℃时检测到的Fe3O4比450℃时多; 450℃时,温度较低,虽过冷度较大,但原子扩散速率低,因此表现为Fe3O4的含量较低。由以上分析推测,500℃左右应该为实验钢FeO共析反应的C曲线的“鼻温点”。

图8 钢板氧化层物相随精轧终冷温度的变化

3.4 精轧冷却速率对氧化铁皮的影响

图9是在不同冷却速率下,氧化层中Fe2O3和Fe3O4的含量。随冷却速率的降低,氧化层中Fe3O4的含量逐渐升高然后降低, Fe2O3的含量变化则相反。不同的冷却速率对氧化铁皮中物相组成有着较大的影响,较快的冷却速率可以抑制共析反应的发生;而较慢的冷却速率使氧化铁皮有较为充分的时间处于共析反应的“鼻温”阶段,利于共析反应的发生。因此低冷却速率下可使氧化铁皮生成更多的Fe3O4,但是在20℃/s时, Fe3O4含量降低,Fe2O3出现,可能是由于在高温下,冷却速率较低时共析出的Fe3O4有较为充分的时间与O2反应生成Fe2O3,从而导致Fe3O4含量降低。

图9 钢板氧化层物相随精轧冷却速率的变化

4 结论

随着精轧开轧温度的升高,氧化铁皮的厚度呈逐渐增加的趋势,并且Fe3O4含量随开轧温度升高逐渐升高,在930℃达到最大之后降低,Fe2O3含量则相应的随温度升高逐渐降低之后升高。

精轧完成后,在氮气气氛下冷却可以增加氧化铁皮中Fe3O4的相对含量,降低Fe2O3的相对含量。

实际生产中,氧化铁皮共析转变迟滞现象普遍存在。其中500℃左右是试验用钢的鼻温区间,此温度下可共析得到更多的Fe3O4,Fe3O4含量较多的氧化铁皮结构致密,在后续深加工过程中氧化铁皮与基体粘附性好,不容易破碎脱落。

降低冷却速率利于共析反应的发生,因此可使氧化铁皮生成更多的Fe3O4,但是过低的冷却速率使Fe3O4发生氧化生成Fe2O3。

[1] Chen R Y,Yuen W Y D.Review of the hightemperature oxidation of iron and carbon steels in air or oxygen[J].Oxidation of Metals,2003,59:433-468.

[2] 权淑丽,王炜.X射线衍射法测定热轧带钢氧化皮中相的含量[J].物理测试,2015,33(2): 22-25.

[3] 房俊卓,徐崇福.三种X射线物相定量分析方法对比研究[J].煤炭转化,2010,33(2):88 -90.

[4] 顾其德,董超芳,李晓刚,等.卷取后供氧差异对热轧带钢氧化皮组织及耐蚀性的影响[J].北京科技大学学报,2009,31(12):1564.

[5] 孙彬.热轧低碳钢氧化铁皮控制技术的研究与应用[D].沈阳:东北大学,2011.

[6] 孙彬,刘振宇,邱以清,等.低碳钢FeO层空气条件下等温转变行为的研究[J].钢铁研究学报,2010,22(2):34-40.

[7] 何爱花.热轧钢板氧化膜对基体碳钢腐蚀电化学行为的影响[D].山东:中国海洋大学,2007.

[8] 何爱花,孟洁,王佳等.表面氧化膜对热轧钢板腐蚀行为的影响[J].中国腐蚀与防护学报, 2008,28(4):197-200.

[9] 章华明.CSP生产SPHC氧化皮研究[D].昆明:昆明理工大学,2006.

Effect of Process Parameters on the Phases of Oxide Scale of Heavy Plate

ZHAO Ying-shi,SHEN Shao-bo,Li Yong-liang,GUO Jin-lei,WANG Fu-ming

(School of Metallurgical and Ecological Engineering,Beijing University of Science and Technology,Beijing 100083,China)

The effects of initial and final temperatures of finish rolling,cooling rate and cooling atmosphere following the finish rolling on the phases of oxide scaleof a heavy plate were studied. The experiments were performed using a thermal simulation instrument Gleeble and a tube furnace equippedwith a quartz tube with a controllable atmosphere.The weight percentages of various phases were analyzed quantitatively with XRD.It was found that the content of Fe2O3phase decreased while the content of Fe3O4increased with increasing initial temperature of finish rolling generally in 870℃to 950℃.The content of Fe3O4reached a maximum at 930℃.Thus selecting a high initial temperature of finish rolling can reduce the red rust.After the finish rolling,the heavy plate was cooled in a atmosphere of nitrogen at 550℃.There was no detectable Fe2O3phase in the oxide scale.The red rust was decreased significantly when nitrogen was used instead of air.In addition,the effects of the final temperature of and the cooling rateof finish rolling were also studied in this work.

phases in oxide scales,temperatures of finish rolling,cooling rate,cooling atmosphere

TG335

A

国家自然科学基金项目(50874011),北京科技大学本科创新项目(15020609和16020412)

赵颖石,硕士生,主要从事轧钢工艺及不锈钢防腐方面的研究。

沈少波,教授

1001-5108(2016)06-0008-06