新冶钢1号520 m3高炉炉役后期生产实践

2016-03-16段曙昕

李 林,吴 勇,段曙昕

(湖北新冶钢有限公司,湖北黄石 435000)

新冶钢1号520 m3高炉炉役后期生产实践

李 林,吴 勇,段曙昕

(湖北新冶钢有限公司,湖北黄石 435000)

新冶钢l号高炉已到炉役后期,步入特护阶段。高炉本体冷却壁破损和炉缸侵蚀非常严重,但通过护炉措施、选择合理的操作制度、精料,推行标准化操作制度条例,优化高炉操作,加强高炉本体监测维护,加强设备的维护保养等措施,保持了高炉长期稳定顺行,实现了高炉稳产、优质、低耗的目的。

高炉;冷却壁;炉缸;护炉措施

1 引言

新冶钢1号高炉从2007年7月份开炉生产到现在已有7年多,已到炉役后期。高炉本体冷却形式为:1~3段光面冷却壁,4~14段捣打料冷却壁(其中7段、9段、11段、13段为冷却板)。高炉本体冷却壁破损严重,有23块破损冷却壁,在破损冷却壁位置安装了铜冷却棒33个。炉缸两层测温电偶已全部烧坏,两层测温电偶分别在标高6.88 m和5.8 m处,共14个测温电偶。铁口区域周围炉壳严重炸裂,煤气泄漏严重,只能利用检修时间对铁口周围炉壳进行焊补灌浆,但无法根治炸裂及漏煤气现象。高炉炉喉钢砖烧损变形上翘严重,影响了炉内的布料,使得布料不能实现预期意图。在种种不利因素的影响下,2013年5月厂部决定针对1号高炉的运行情况,向公司申请1号高炉特护。按照高炉特护的要求,通过降低冶炼强度,加强原燃料管理,制定各项炉役后期操作措施,同时调整操作参数,取得很好效果,并且保持了较好的技术经济指标。

2 炉体冷却壁破损状况、原因及措施

2012年2月冷却壁开始破损,到现在有23块(见表1))。其位置主要分布在炉体第四段至六段冷却壁南和北方向,铁口在正东方向。2013年5月开始对1号高炉实施护炉措施,从表1中可以看出冷却系统破损速度得到了有效控制。

表1 冷却壁破损情况

2.1 炉体冷却壁破损原因分析

由于市场行情低迷,导致炼铁生产不稳定,在2012年到2013年里1号高炉就经过了停炉→开炉→封炉→再开炉的过程,炉内砖衬几乎全部脱落,冷却壁的正常运行只能靠炉内形成渣皮来保护。

(1)由于封炉过程中要求对冷却壁进行试压检查,因冷却壁蛇形管老化,试压压力偏大,导致2块冷却壁蛇形管破裂,同时对其它冷却壁也会有损伤。

(2)高炉在正常生产过程中炉内垮渣皮现象频繁,炉内垮渣皮严重时,炉腰测温电偶温度时常上升至800℃以上(平均每月有3~4次),造成炉皮发红或冒蒸气的现象,被迫采取炉外大量喷水冷却或减风控制冶炼强度,这是导致冷却壁破损的重要原因。

2.2 对损坏的冷却壁进行控水

2013年上半年对损坏的冷却壁采用通水控水措施,保持破损的冷却壁出水管有少量的水出来,以确保该位置的冷却效果。但事实证明采取此措施,冷却壁破损并没有得到控制,反而造成其它冷却壁的破损。分析原因为:破损冷却壁漏水到炉内,造成炉况不稳定,炉温波动幅度大,炉内垮渣皮现象频繁。2013年下半年,调整了措施和方案,对损坏的冷却壁全部采取断水的措施,避免破损冷却壁漏水到炉内而造成炉况的波动。此措施的实施,冷却壁的破损速度得到有效的控制。

2.3 对损坏的冷却壁安装铜冷却棒

(1)从2013年上半年开始安装铜冷却棒,至今已在23块破损冷却壁处安装33个铜冷却棒,实行单块冷却壁上最多均匀布置4个铜冷却棒。如果单块冷却壁安装铜冷却棒过多的话,将会降低炉壳强度,对炉体安全产生不利的影响。

(2)铜冷却棒主要安装在冷却壁破损比较集中的地方,以增强冷却效果,使周围能迅速形成渣皮,保护冷却壁不被继续烧损。这样可以有效降低炉皮温度,保护炉体的安全,而且有利于煤气流的合理分布、稳定炉况顺行。目前安装的铜冷却棒效果明显,炉皮温度整体下降明显,炉皮发红或冒火星的现象减少,操作炉型变得较为规则,为高炉炉况的稳定顺行创造了有利的条件。

2.4 高炉本体周围炉壳外安装喷淋

高炉本体周围4段到9段冷却壁全部实行炉壳外喷淋水冷却。该措施的实行,大幅度降低炉壳表面温度,增加冷却效果,有利于炉内形成渣皮来保护冷却壁。起到了良好的冷却效果,有效降低了炉壳发红的现象。

2.5 加强冷却壁的检漏工作

1号高炉冷却壁损坏严重,正常生产时冷却壁时有破损现象,如不能及时查出将大量向炉内漏水,容易导致炉墙结厚,炉凉等事故,影响高炉顺行。为了及时检漏,安排专门的看水人员,每天早班进行查水一次,采取关小冷却壁水管的水量,同时检测冷却壁出水管是否有煤气泄漏,来判断该冷却壁是否破损。通过每天的查水,及时查出破损冷却壁,预防破损冷却壁漏水到炉内,避免引起炉况的波动或炉凉等事故,确保了高炉生产的正常运行。

3 高炉炉缸维护措施

高炉炉缸维护的好坏,直接决定高炉的使用寿命。目前1号高炉炉缸两层测温电偶全部烧坏。测温电偶的埋入深度在距离环碳热面330 mm的位置,而环碳的长度为780 mm,也就是说环碳在炉内的工作情况,被侵蚀近一半,甚至更多,对高炉的正常生产存在的安全隐患不容忽视。针对炉缸的运行情况,主要采取以下措施:

(1)炉缸一至三段冷却壁安装了水温差数据采集监控系统,测量出来的水温差数据直接传输到操作室电脑上进行24小时监控。按要求设定水温差偏高时的报警值,水温差控制在3℃以内。

(2)炉缸冷却壁为两块串联的进出水管。因此当发现有个别冷却壁的水温差大于3℃时,按照操作制度立即对该冷却壁进行处理,首先对水管进行疏通,之后利用高炉休风时机把两块串联的冷却壁改为单块进出水的冷却壁,增加冷却强度。如果仍然没有控制水温差,则需要适当降低冶炼强度,采用加钒钛矿护炉,以保证水温差降到3℃以内。

(3)在高炉炉缸二段冷却壁炉壳外安装测温电偶,测量出来的数值直接传输到操作室电脑上进行24小时监控,另外出铁口部位炉壳温度较其它位置偏高,安装视频进行24小时监控。

(4)利用红外线测温枪,每班测量炉缸一层和二层周围的炉壳温度数据,在每班的操作报表上做好记录,实行24小时的监控手段,当炉缸工作异常时能第一时间发现。

(5)控制适当的冶炼强度,利用系数从3.6 t/(m3·d)降到3.2 t/(m3·d),由于厂里供氧紧张,加上控制冶炼强化,因此采取停止富氧的措施来控制冶炼强度。

(6)控制出铁口深度1600 mm以上,针对铁口区域炉壳炸裂的现象,利用高炉计划检修的机会,对炸裂的位置进行烧焊或灌浆处理。

4 调整合理风口布局和装料制度

送风制度决定了煤气流在炉缸内的初始分布,而装料制度则决定了炉料在炉喉断面上的初始分布,两者综合起来并与高炉炉型以及装料设备的特点相结合,决定了煤气流在高炉内最终分布,因此装料制度必须与送风制度相结合,以取得合理的两道煤气流的分布。

现1号高炉已步入炉役后期,由于冷却壁损坏严重,漏水现象时有发生,边缘煤气流较难控制。1号高炉一直在摸索较适宜的风口布局,在边缘煤气流较明显、冷却壁易损坏的部位安装长风口,小套规格由原来使用的296 mm×316 mm×114 mm,现在逐步调整为长小套296 mm×360 mm×110 mm,现在风口布局见表2。通过不断的生产实践,合理的调整风口,对1号高炉炉役后期稳定边缘煤气流、减缓炉壳危机、维持合理的操作炉型非常有效。

表2 目前风口布局情况

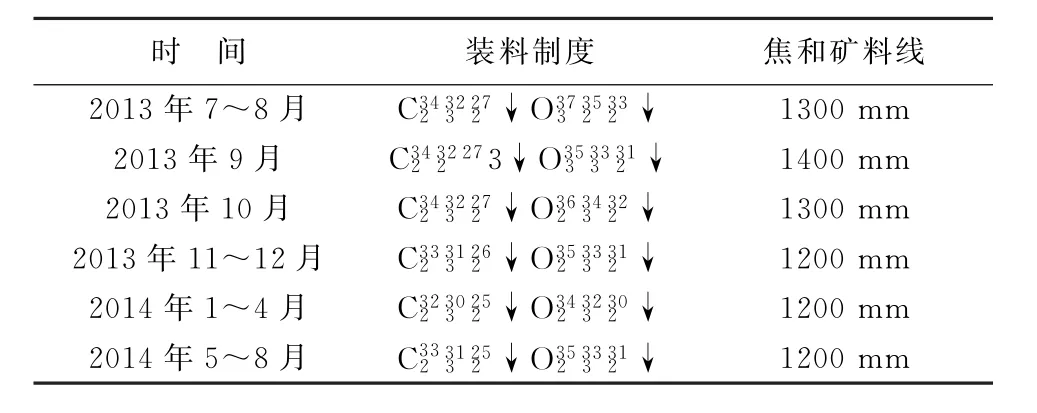

目前1号高炉炉喉钢砖烧损变形上翘严重,影响了炉内的布料,使得炉料不能布到指定位置。通过对炉内探尺、顶温、本体温度、压差曲线及观察炉内摄像等综合分析来调整装料制度(见表3)。针对1号高炉无砖衬,边缘气流易发展的特点,制定了以发展中心煤气流为主,适当发展边缘煤气流为辅的操作思路。确保中心气流就是防止边缘气流过强冲刷冷却壁。适当发展边缘气流就是防止炉墙出现结厚。

表3 装料制度

高炉生产运行情况良好,炉况稳定顺行,对装料制度的调整变化不大。发展中心煤气流为主,适当发展边缘煤气流为辅的调整方法,主要以下部调剂为主。

5 加强入炉原燃料管理

精料是高炉稳定顺行的基础,也是实现高炉长寿的基本条件。原料质量的好坏,对高炉操作和高炉的稳定顺行尤为重要。目前1号高炉使用的烧结矿为环烧矿,转鼓指数月平均只有64%,烧结矿碱度不稳定,碱度R2在1.55~1.90之间波动,对高炉的造渣制度产生非常不利的影响,会造成炉况的波动。使用的焦炭为二级焦炭和三级焦炭水平。使用的块矿粉末多,泥巴多。为了避免因原燃料质量变化调剂不及时造成炉况波动,主要采取了以下几方面的措施:

(1)制作出高炉配料校料单,在日常操作过程中,使用配料单计算得出炉渣碱度R2的理论数值,同时计算出每批料使用的焦比、综合焦比、燃料比等,然后再进行变料调剂,做到有据可依,减少炉况波动。

(2)要求正副工长每班必须看料一次,槽下操作工每班必须清理焦和矿筛子,通过加强槽下筛网管理,改造仓嘴控制筛出量,以控制筛板上料层厚度,达到一定筛分效果,减少入炉粉末,改善料柱透气性。要求烧结矿有足够的粒度和良好的还原性,焦炭具有较高的冷热强度、较低的反应性,尽量保持焦炭种类稳定。

(3)建立有害元素入炉的监控机制,制作有害元素入炉收支平衡计算模型表格,掌握每天入炉的锌负荷和碱负荷数据,对有害元素较高的原料实行减少用量,和有害元素低的原料搭配使用,此有害元素监控机制的实施取得了良好的效果,实现1号高炉的入锌负荷控制在0.4 kg/t以内,碱负荷控制在2.8 kg/t以内。

6 结语

(1)高炉从投产开始,就应该制定一个以安全、顺行、稳产、长寿为目的长期操作方针。

(2)在冷却壁大量损坏的情况下,及时进行高炉本体炉壳外喷淋水冷却和安装铜冷却棒,是保证炉役后期维护基本合理的操作炉型、创造较好的经济指标的必要条件。

(3)在晚期高炉炉缸侵蚀严重时,在管理和监控手段上必须到位,确保安全第一位。

(4)高炉炉役后期操作应采用以发展中心煤气流为主,适当发展边缘煤气流为辅的操作思路,同时保证炉缸工作活跃。

[1] 周传典.高炉炼铁生产技术手册[M].冶金工业出版社,2008:292-296.

[2] 范广权.高炉炼铁操作[M].冶金工业出版社, 2008:88-89.

The Production Practice of 1520 m3Blast Furnace in Late Campaign

LI Lin,WU Yong,DUAN Shu-xin

(Hubei Xinyegang Steel Company Ltd.,Huangshi 435000,Hubei,China)

The No.1 blast furnace in Xinyegang has been used for a long time,and now it is in the stage of special maintaining.Although the cooling wall and furnace hearth has been eroded heavily,but the blast furnace has been stably operated for a long term,and realized its objective of making quality product at low consumption by a series of lining protection measures such as choosing proper operation procedures,selecting raw materials,optimizing operation,strengthen the blast furnace body inspection maintenance and equipment maintenance,etc.

blast furnace,cooling wall,furnace hearth,lining protection measures

TF543

A

李 林,工程师,主要从事高炉冶金工作。

1001-5108(2016)06-0018-04