热等静压TiC/H13钢基复合材料的力学性能与合理初始粒径比

2016-03-15成伟欣江勇田云

成伟欣,江勇,3,田云

(1.中南大学深圳研究院,深圳518057;2.中南大学材料科学与工程学院,长沙410083;3.中南大学教育部有色金属材料重点实验室,长沙410083)

热等静压TiC/H13钢基复合材料的力学性能与合理初始粒径比

成伟欣1,2,江勇1,2,3,田云1,2

(1.中南大学深圳研究院,深圳518057;2.中南大学材料科学与工程学院,长沙410083;3.中南大学教育部有色金属材料重点实验室,长沙410083)

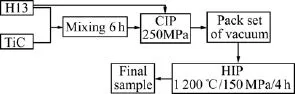

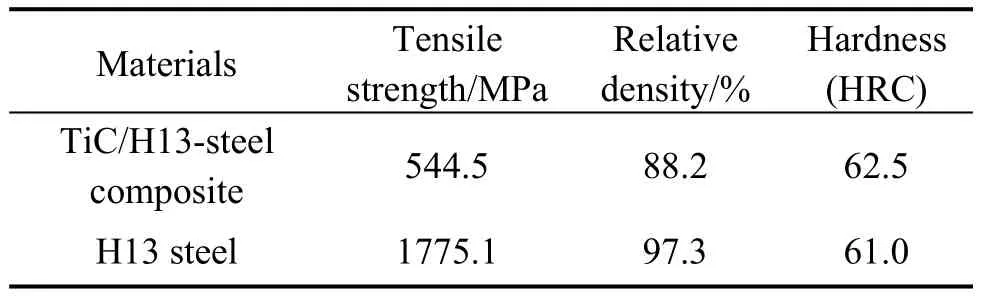

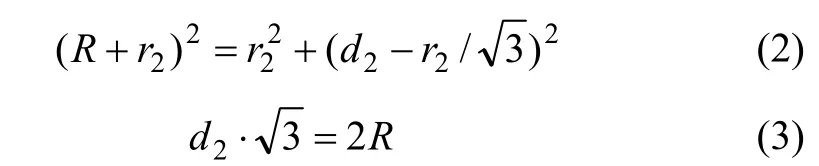

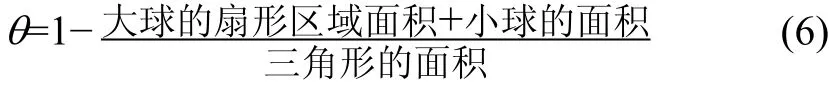

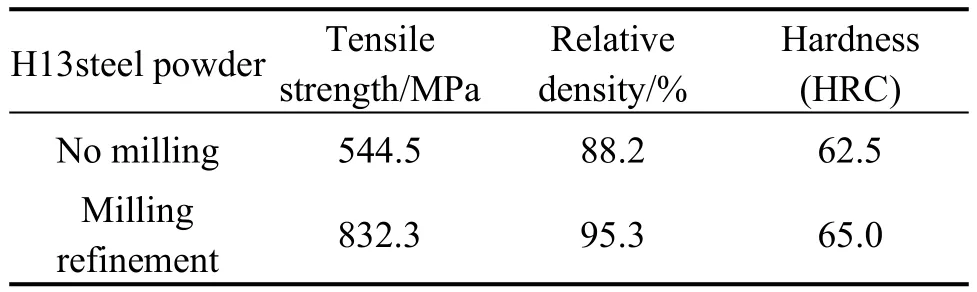

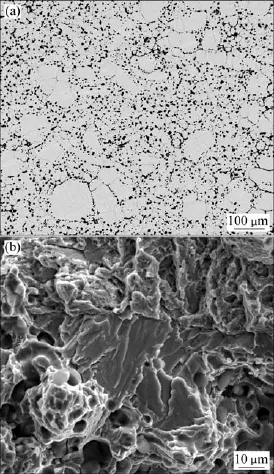

以H13钢粉和TiC粉末为原料,采用热等静压法制备H13钢和TiC/H13钢基复合材料,重点考察TiC粉末与H13钢粉末的初始粒径比(r/R)对复合材料的致密度、宏观硬度、微观组织及拉伸性能的影响。结果表明:直接用市售的H13钢粉和TiC粉制备的TiC/H13钢基复合材料,其致密度和抗拉强度均比H13钢的低,分别为88.2%和544.5MPa,硬度HRC为62.5,比H13钢的略高。通过构建简单几何关系模型及分析,推导出增强相TiC颗粒与H13钢粉的初始粒径比r/R的合理判据,即0.1 钢基复合材料;H13钢;TiC;热等静压;初始粒径比 H13钢因具有较好的强韧性、淬透性以及抗热疲劳性能[1−2],成为目前国内外应用最广泛的热作工模具钢种[3−4]。在服役过程中,工模具受到炽热金属的高压、高冲击以及热磨损,容易发生粘结、变形等,造成热作工件尺寸超差和表面破损等缺陷,甚至导致工模具直接开裂。因此,进一步提高工模具的热强度、热硬度并兼顾良好韧性,一直以来都是优化和改进H13钢的主要研究课题[5]。H13钢的成分和相组成较复杂,合金化改进的潜力不大。而金属基复合材料能够有效组合和发挥各组成材料的性能优势,在H13钢基体中直接加入高熔点、高强度、高模量和热稳定性的第二相颗粒如TiC[6−7],通过复合化则有望提高现有H13钢的综合力学性能,进而提升热作工模具寿命[8−9]。TiC和H13钢的密度差异较大,采用粉末冶金法制备H13钢基复合材料,在很大程度上不受增强相体积分数的影响,同时有利于实现颗粒的弥散分布[10]。但由于TiC与钢基体的润湿性不佳,常规的压制烧结工艺难以制备完全致密的复合材料。近年来出现的原位反应合成、自蔓延高温合成以及热等静压等先进粉末冶金技术[11−17],为制备TiC/H13钢基复合材料提供了新思路。其中的热等静压(hot isostatic pressing,HIP)工艺,以惰性气体为传压介质,将粉末以金属包套真空密闭,通过高温和高静水压强的共同作用,实现材料的高致密度压制烧结,已成为制备高性能金属基复合材料的一种重要手段[18]。本文作者以H13钢粉和TiC粉末为原料,采用热等静压法制备H13钢和TiC/H13钢基复合材料,通过构建简单几何关系模型及分析,推导出初始粒径比的合理判据,并通过机械球磨细化基体粉末(H13钢粉末)来改变TiC和H13粉末颗粒的初始粒径比(r/R),研究(r/R)对复合材料的致密度、宏观硬度、微观组织及拉伸性能的影响。 实验原材料为商用气雾化H13钢粉,由瑞典赫格纳斯公司(Hoganas)提供,其化学成分(质量分数)为:0.36%C,1.52%Mo,0.38%Mn,5.12%Cr,1.0%Si,1.08%V,其余为Fe,粉末形貌如图1(a)所示,呈典型气雾化粉末的近球形,平均粒度为85μm。TiC粉末由北京红誉新材科技公司提供,纯度为99.5%,粉末形貌如图1(b)所示,颗粒呈不规则多面体形,平均粒径为5μm。 在H13钢粉末中加入TiC粉末,按图1所示工艺制备TiC/H13钢基复合材料。磨球为不锈钢材质,球料质量比为10:1,加入酒精作为球磨介质,转速为300 r/min,热等静压采用高纯氩气气氛保护。采用相同工艺制备H13钢。图2所示为热等静压工艺流程图。 图1 初始粉末的SEM形貌Fig.1SEM images of initial powders (a)H13-steel;(b)TiC 图2 热等静压工艺流程图Fig.2Flow chart of hot isostatic pressing 采用排水法测定H13钢与TiC/H13钢基复合材料的密度。用CSS−44100型万能力学试验机测定材料的抗拉强度,拉伸试样按照国标GB/T 228—2002制样,厚度为2 mm,拉伸速率为1mm/min。利用Quanta 200型环境扫描电镜观察材料的微观组织与拉伸断口形貌。 2.1 显微组织与性能 表1所列为热等静压工艺制备的H13钢与TiC/H13钢基复合材料的力学性能对比。TiC/H13钢基复合材料的致密度仅为88.2%,抗拉强度为544.5MPa,与H13钢相比,均明显偏低。硬度HRC为62.5,略高于H13钢。复合材料的抗拉强度过低,显然与其过低的致密度密切相关。 图3所示为TiC/H13钢基复合材料的典型微观组织与拉伸断口形貌。由图3(a)可见TiC颗粒在基体颗粒边界处出现大量团聚(深色部分),分布极不均匀,同时,多数基体颗粒间有大量孔洞,基体的连续性丧失,导致材料在受拉伸时提前失效。图3(b)显示复合材料的断裂方式为明显的脆性沿晶断裂,断口较平整,甚至可见较完整的H13钢粉末颗粒。 表1 热等静压TiC/H13钢基复合材料与H13钢的性能Table 1Properties of HIP-ed TiC/H13-steel composite and H13 steel 图3 TiC/H13钢基复合材料的微观组织与拉伸断口形貌Fig.3Microstructure(a)and fracture morphology(b)of TiC/H13-steel composite 2.2 建模与计算 本文作者认为,细小增强相TiC与粗大H13钢粉末颗粒间的初始粒径差异过大,可能是影响热等静压材料致密度和TiC颗粒分布的主要因素。为便于定量评估,对热等静压前的粉末状态进行如下假设: 1)基体和增强相初始粉末颗粒均近似球形,且可用各自的平均粒径描述; 2)所有粉末颗粒在冷压成坯过程中,均以刚性球体接触,未发生塑性变形; 3)在粗大基体颗粒间的孔隙中填入3个及以上的细小增强相颗粒时,即视为发生严重团聚。 基于以上假设,构建2个简单几何分析模型,如图4(a)和(b)所示的模型I和II,分别代表冷压成坯时颗粒间接触的2种极端情形。外面的大球代表粗大基体颗粒,里面的小球代表细小增强相颗粒,经冷等静压后所有大球和小球均充分接触,两两相切,无塑性变形。 在模型I中,假设大球半径为R,小球半径为r1,则基体颗粒中心到整个体系中心的距离为d1=R+r1,得到一组简单的几何关系: 在模型II中,假设小球半径为r2。基体颗粒中心到整个体系中心的距离为d2,得到另一组几何关系: 由式(1),(2)和(3)求解可得: 显然,当增强相粒径大于r1时,模型I中的3个基体颗粒无法两两接触,意味着冷等静压过程中基体颗粒间未能实现实质接触。由于增强相的弹性模量和强度明显比基体的高,在随后的热等静压过程中,由于应力屏蔽作用,基体颗粒间难以通过有限的塑性变形以及边界原子扩散或蠕变等机制,实现有效的冶金结合。当增强相粒径小于r2时,3个或更多的粒子容易同时进入基体颗粒间的孔隙,这意味着增强相颗粒发生严重团聚,同时周边邻近基体颗粒间的孔隙无法填补,所形成的孔洞难以在后续的热等静压过程中消除。据此可得到1个确保热等静压的有效性的简单判据,即初始粉末粒径比r/R(r和R分别为增强相颗粒与基体颗粒的半径)最好介于r1和r2之间,即0.1<r/R<0.155。本研究中,TiC颗粒的平均粒径为5μm,H13钢粉末的平均粒径为85μm,初始粒径比约为0.06,远低于0.1,所以,TiC颗粒容易发生严重团聚,而其周围邻近基体颗粒间易形成大量孔洞。这一预测结果与图3所示的材料形貌相吻合。 图4 初始粒径关系的几何模型(a),(b)及TiC/H13钢基复合材料致密度随初始粒径比的变化关系(c)Fig.4Geometrical models for the initial radius relation between reinforcement and matrix powders (a)Model I;(b)Model II;(c)Correspondence between the initial radius ratio and the density 基于图4的几何模型,可进一步推导初始粒径比与致密度的关系。模型中最小重复单元为图中三角形区域,包含增强相颗粒、基体颗粒以及它们自然围成的孔隙,所对应的二维孔隙度θ可用下式计算: 对于模型I和II分别有: 将二维孔隙度(q)视为面积变化量,把三维孔隙度(Θ)视为体积变化量,根据量纲分析可知它们之间存在以下换算关系,即Θ=3/2*q,因此,可推算材料体积致密度Ω与初始粒径比的关系如下:对于模型I: 对于模型II: 综合考虑所推导的初始粒径比的合理判据以及材料致密度与初始粒径比的关系,绘制图4(c)。图中二次曲线Ω1和Ω2分别代表模型I和II中材料致密度随初始粒径比(r/R)的变化趋势。当r/R小于0.1时(即AB线左侧),增强相颗粒尺寸过小,在基体形成的孔隙中易发生团聚,并伴随大量孔洞的形成。而当粒径比大于0.155时(即CD线右侧),增强相颗粒尺寸过大,基体颗粒间无法形成实质性接触,热等静压难以发挥作用。只有初始粒径比满足合理判据(即0.1<r/R<0.155),后续的热等静压才可能实现材料的有效致密化。在实际材料制备中,模型I和II同时并存,按各自体积分数进行线性叠加的结果是线段AD。由图4(c)可见,合理初始粒径比所对应的材料致密度必然落在图中的阴影区内。 至此可以推断:1)在合理的粒径比范围内进行粉末混合和冷压制坯后,获得的理论体致密度为0.925~0.943;2)如果冷压坯致密度低于AD线,说明其基体颗粒间或多或少存在着未被有效填充的孔洞;3)经热等静压后,材料致密度若高于AD线,说明热等静压有效。致密度越高,热等静压的效果越好;4)经热等静压后,材料致密度若仍然低于AD线,是由于冷压坯孔洞太多,热等静压基本无效。 2.3 验证实验 基于初始粒径比的合理判据可知,针对TiC/H13钢基复合材料的热等静压,改善TiC颗粒分布和提高材料致密度有2种可能途径:即增大TiC颗粒粒径r,或降低H13钢颗粒粒径R。考虑到前者的实际难度,本研究通过球磨来降低H13钢粉末的粒径。 图5所示为H13钢粉末的粒径随球磨时间的变化。根据合理初始粒径比判据计算,对于粒径约5μm的增强相颗粒,基体粉末粒径以32~50μm为宜,即介于图5中2条虚线之间的部分。考虑球磨效率,确定球磨时间为48 h。 图5 H13钢粉末粒径随球磨时间的变化Fig.5H13-steel powder size varying with milling time 表2所列为分别以原始H13钢粉末与经过48 h球磨细化后的H13钢粉末为原料制备的TiC/H13钢基复合材料的性能。与用原始H13钢粉末制备的材料相比,粉末经细化处理后,材料的致密度达到95.3%,提高7.1%。这表明经过细化处理获得合理的粒径比之后,材料致密度超过了冷压坯理论致密度的最高值,热等静压效果明显。相应地,抗拉强度从544.50MPa提高到832.25MPa,宏观硬度小幅度提高,HRC为65。 图6所示为H13钢粉末经球磨细化后制备的TiC/H13钢基复合材料SEM组织及拉伸断口形貌。相比于图3(a),该材料的增强相分布弥散度明显提高,这完全得益于采用了合适的初始粒径比。从图6(b)可见材料的拉伸断口极不平整,出现由很多解理平面构成的河流状花样,并伴随大量韧窝状断口,甚至可见破碎的TiC颗粒,这意味着断裂方式由原来的完全脆性的沿晶断裂转变为准解理性的穿晶断裂。局部产生的大量韧窝状断口也说明球磨细化后所获得的合理粒径比,促进了热等静压过程中H13钢粉末颗粒的冶金结合。材料致密度提高意味着孔隙率降低,力学性能得到相应改善。 表2 球磨磨细化H13钢粉末对TiC/H13钢复合材料性能的影响Table 2Property comparison of HIP-ed TiC/H13-steel composites with and without ball-milling refinement 图6 用细化后的H13钢粉制备的TiC/H13钢基复合材料SEM组织与拉伸断口形貌Fig.6SEM microstructure(a)and fracture morphology(b)of TiC/H13steel composites prepared by H13 powders with ball-milling refinement 同时注意到,本研究在优化了初始粒径后制备的TiC/H13钢基复合材料,其性能仍然低于同样工艺制备的H13钢。这说明完全机械压制形成的TiC/H13钢,界面润湿性较差,界面结合强度较低。相比较而言,原位反应+热等静压可能是更可行的制备工艺。由于增强相完全是通过化学反应在合金基体中原位析出形成,界面洁净度和结合质量高,并且增强相颗粒分布更加弥散,基体粉末间更容易实现完全致密化。基于原位反应制备TiC/H13钢基复合材料,是下一步考察和评估的内容。 1)在1 200℃和150MPa条件下热等静压4 h制备的粉末冶金H13钢,致密度为97.3%,抗拉强度为1 175.1MPa,宏观硬度HRC为61。 2)TiC粉末与市售的H13钢粉末的初始粒径比很小时(r/R约为0.06),采用同样工艺制备的TiC/H13钢基复合材料致密度仅为88.2%,抗拉强度仅544.5MPa,HRC为62.5。 3)基于几何关系模型和一些必要的假设,推导出合理的初始粒径比为0.1 4)通过球磨细化H13钢粉末来获得合理的初始粒径比,所制备的TiC/H13钢基复合材料的致密度和抗拉强度都显著提高,分别为95.3%和832.3MPa,硬度HRC小幅上升,达到65。但该材料的强度和致密度仍比同样条件下制备的H13钢低。 REFERENCES [1]LI Guobin,LI Xiangzhi,WU Jianjun.Study of the thermal fatigue crack initial life of H13 and H21 steels[J].Journal of Materials Processing Technology,1998,74(1):23−26. [2]TAKTAK S.Some mechanical properties of borided AISI H13 and 304 steels[J].Materials&Design,2007,28(6):1836−1843. [3]JIANG Wenping,MOLIAN P.Nanocrystalline TiC powder alloying and glazing of H13 steel using a CO2laser for improved life of die-casting dies[J].Surface and Coatings Technology, 2001,135(2):139−149. [4]MA Shengli,XU Kewei,JIE Wanqi.Plasma nitrided and TiCN coated AISI H13 steel by pulsed DC PECVD and its application for hot-working dies[J].Surface and Coatings Technology,2005, 191(2):201−205. [5]王欣.粉末冶金冷作模具的应用和展望[J].稀有金属与硬质合金,1994(12):36−37. WANG Xin.Application and prospect for Powder metallurgy cold die[J].Rare Metals and CarbideAlloy,1994(12):36−37. [6]RAZAVI M,YAGHMAEE M S,RAHIMIPOUR M R,et al.The effectofproductionmethodonpropertiesofFe-TiC composite[J].International Journal of Mineral Processing,2010, 94(3):97−100. [7]NI Zifei,SUN Yangshan,XUE Feng,et al Evaluation of electroslag remelting in TiC particle reinforced 304 stainless steel[J].Mater Sci EngA,2011,528:5664−5669. [8]REN Y L,QI L,FU L M,et al.Microstructural characteristics of TiC and(TiW)C iron matrix composites[J].Journal of Materials Science,2002,37(23):5129−5133. [9]XI Wenjun,WANG Haijing,LI Jing,et al.TiC-reinforced Fe-based nanocomposite prepared by the rapid-solidification thermite process[J].Materials Science and Engineering A,2012, 541:166−171. [10]蔺绍江,熊惟皓,王赛玉,等.增强体含量对TiC/316L复合材料性能的影响[J].粉末冶金材料科学与工程,2013,18(3): 373−378. LIN Shaojiang,XIONG Weihao,WANG Saiyu,et al.Effect of reinforcingparticlescontentonpropertiesofTiC/316L composites[J].Materials Science and Engineering of Powder Metallurgy,2013,18(3):373−378. [11]BROWN I W M,OWERS W R.Fabrication,microstructure and properties of Fe-TiC ceramic–metal composites[J].Current Applied Physics,2004,4(2):171−174. [12]POPOV A A,GASIKMM.RapidlysolidifiedFe-TiC composites:Thermodynamicsandthepeculiaritiesof microstructure formation in situ[J].Scripta Materialia,1996, 35(5):629−634. [13]FENG Keqin,YANG Yi,SHEN Baoluo,et al.In situ synthesis of TiC/Fe composites by reaction casting[J].Materials&Design, 2005,26(1):37−40. [14]CHENG Fengjun,WANG Yisan.Microstructure of Fe–TiC surface compositeproducedbycast-sintering[J].Materials Letters,2007,61(7):1517−1521. [15]PERSSON P,JARFORS A E W,SAVAGE S.Self-propagating high-temperature synthesis and liquid-phase sintering of TiC/Fe composites[J].Journal of Materials Processing Technology,2002, 127(2):131−139. [16]ZHANG Weifang,ZHANG Xinghong,WANG Jianli,et al. Effect of Fe on the phase and microstructure of TiC-Fe cermets by combustion synthesis/quasi-isostatic pressing[J].Materials Science and Engineering A,2004,381(1):92−97. [17]MEI Z,YAN Y W,CUI K.Effect of matrix composition on the microstructure of in situ synthesized TiC particulate reinforced iron-basedcomposites[J].MaterialsLetters,2003,57(21): 3175−3181. [18]尚文静.热等静压(HIP)技术和设备的发展及应用[J].有色冶金设计与研究,2010,31(1):18−21. SHANG Wenjing.Development and application of hot isostatic pressingtechnologyandequipment[J].NonferrousMetals Engineering and Research,2010,31(1):18−21. (编辑:汤金芝) Mechanical properties and reasonable initial particle-radius-ratio of TiC/H13-steel composite prepared by hot isostatic pressing CHENG Weixin1,2,JIANG Yong1,2,3,TIAN Yun1,2 TiC/H13-steel matrix composite was prepared by hot isostatic pressing(HIP)H13 and TiC powders,and the effect of the initial particle-radius-ratio(r/R)of H13 and TiC powders on the density,hardness,microstructure,and tensile strength of the composite was investigated.The results show that an unreasonable partial-radius-ratio can lead to a serious reduction in the density and the tensile strength(only 88.2%and 544.5MPa respectively),with negligible impact on the hardness HRC(62.5).A simple geometry-based analytical model was proposed to deduce the reasonable criterion for initial particle-radius-ratio(0.1 steel matrix composites;H13 steel;TiC;hot isostatic pressing;initial particle radius ratio TG148 A 1673−0224(2016)02−0243−06 深圳市科技计划资助项目(JCYJ20140509142357196);国家自然科学基金面上项目(51471189) 2015−04−02; 2015−06−25 江勇,教授,博士。电话:0731-88836320;E-mail:yjiang@csu.edu.cn1 实验

2 结果与讨论

3 结论

(1.Shenzhen Research Institute of Central South University,Shenzhen 518057,China; 2.School of Materials Science and Engineering,Central South University,Changsha 410083,China; 3.Key Laboratory of Nonferrous Metal Materials,Ministry of Education, Central South University,Changsha 410083,China)