氧化物直接制备储氢合金LaNi4.6Si0.4

2016-03-15赵炳建袁辉司新国鲁雄刚

赵炳建,袁辉,司新国,鲁雄刚

(1.唐山钢铁集团有限责任公司,唐山063016;2.上海市现代冶金与材料制备重点实验室,上海200072)

氧化物直接制备储氢合金LaNi4.6Si0.4

赵炳建1,袁辉1,司新国1,鲁雄刚2

(1.唐山钢铁集团有限责任公司,唐山063016;2.上海市现代冶金与材料制备重点实验室,上海200072)

采用La2O3,NiO和SiO2为原料,采用固体透氧膜法(solid oxygen-ion membrane,缩写为SOM)直接制备三元储氢合金LaNi4.6Si0.4。分析La2O3-NiO-SiO2烧结片的组成及CaCl2熔盐中的侵蚀反应;结合电解中间产物的组成分析反应机理,并推导以电流表示的反应速率公式。结果表明:SOM法电解La2O3-NiO-SiO2烧结片直接制备LaNi4.6Si0.4是可行的,产品呈一定程度的海绵状;烧结片组成为NiO,La4Ni3O10和La10(SiO4)6O3;电解机理为La4Ni3O10,La10(SiO4)6O3与Cl−反应生成LaOCl和SiO2,LaOCl,SiO2与NiO电解出的Ni反应生成LaNi4.6Si0.4;电解反应最合理的电压为3.5 V。

固体透氧膜;电解;氧化物;储氢合金;LaNi4.6Si0.4

LaNi5型稀土系储氢合金具有储氢容量高、易活化、循环寿命长、无记忆效应等优点已被广泛用于商用Ni-MH电池。为改善其储氢容量和循环稳定性等性能,通常采用A侧及B侧取代的方法[1]。目前工业应用的储氢合金制备方法为熔炼法,需要各组分的高纯金属,因此成本较高。为了降低Ni-MH电池的价格,提高竞争力,降低贮氢合金生产成本,一个重要的思路就是改变生产工艺,不再采用昂贵的纯金属,而是采用金属氧化物为原料直接合成储氢合金。由金属氧化物直接制备合金已经有过详细的研究。一种方法是将金属氧化物熔融到熔盐中,直流电解,电解出的金属熔融到电解池底。这种方法产率较高,但只能生产低熔点的金属如铝镁等,其次要保证金属氧化物有可接受的熔解度,熔盐的选择较为困难,因此,应用范围较窄。另一方法为熔盐电解法(Fray-Fathing-Chen mothod,缩写为FFC),是在低于金属熔点的温度范围,采用金属氧化物为原料,在熔融盐中直接电解,金属氧化物在固体状态下脱氧成为金属。按照这一思路,可以采用混合的金属氧化物直接制备功能材料。目前,已经有多种金属及合金采用这种方法制备出来[2−8]。这种方法应用范围较广,大多数的金属都可以适用。但是该方法的缺陷在于反应速率较慢,电解电压不能超过熔盐分解电压,因此限制了其实用性。本课题组采用固体透氧膜(SOM)分隔阴极和阳极的方法,突破电解电压的限制,可极大地提高反应速率。前期工作结果[9−14]表明:透氧膜的采用不但可提高产率,而且可避免副反应,有更广阔的应用前景。本文研究采用金属氧化物直接制备合金LaNi4.6Si0.4的可行性及反应机理,以期为工业化生产多元储氢合金提供实验依据。

1 实验

1.1 实验原理

SOM法与FFC法原理相同:采用烧结后的金属氧化物作为阴极,氧化物中的氧在电场的作用下离子化后迁移到阳极除去,金属离子获得电子成为金属。

二者的工艺有显著差异:FFC法中,阳极与阴极与熔盐直接接触,必须严格控制电解电压低于熔盐分解电压,因此反应速率低。SOM法中,透氧膜把阳极和阴极隔离,氧离子可通过透氧膜迁移,熔盐中的离子无法通过透氧膜,因此在更高的电解电压下进行电解也不会造成熔盐分解,电解速率和电流效率均得以提高。

1.2 实验方法

以聚乙烯醇缩丁醛(PVB)为粘结剂,将NiO,La2O3和SiO2粉按LaNi4.6Si0.4所需配比称量、混匀、研磨后在20MPa下压制为质量为1.5 g的圆片,在1 000℃烧结4 h,冷却后烧结片用Fe-Cr-Al丝悬挂制成阴极(外围用Fe-Cr-Al丝包裹以增大接触面积)。阳极采用YSZ管(ZrO2掺杂8%Y2O3,制成管状,1 700℃烧结),管内填充Sn粒及碳粉后连接Fe-Cr-Al丝至直流电源的正极。在实验过程中,采用氩气保护。电解温度为950℃,熔盐为CaCl2。电解结束降至常温后取出阴极片,洗涤、干燥后用于形貌及相组成分析。

2 结果与讨论

2.1 试样烧结

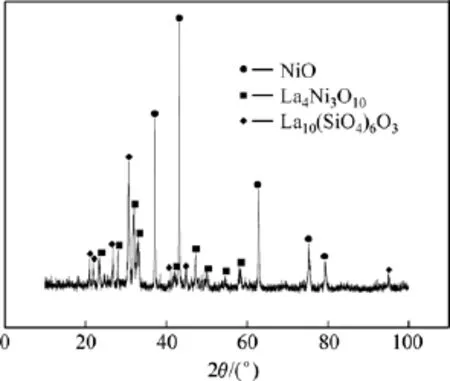

NiO-La2O3-SiO2烧结片冷却后研磨成粉,进行XRD分析,结果如图1所示,产物相组成为NiO,La4Ni3O10和La10(SiO4)6O3。在采用SiO2直接制备Si的研究中[13],因为SiO2极易扩散在熔盐中,SiO2烧结片电解收率很低,只有理论收率的50%左右。La2O3-NiO-SiO2烧结片相组成不含SiO2,避免了SiO2流失,显然有利于在电解过程中保持成分。烧结片在950℃熔盐中无外加电场作用下侵蚀0.5 h后进行检测,发现其成分无变化,表明其成分NiO,La4Ni3O10和La10(SiO4)6O3均不会与熔盐自发作用。

图1 烧结试样XRD图Fig.1XRD pattern of sintered pellet

2.2 电解过程分析

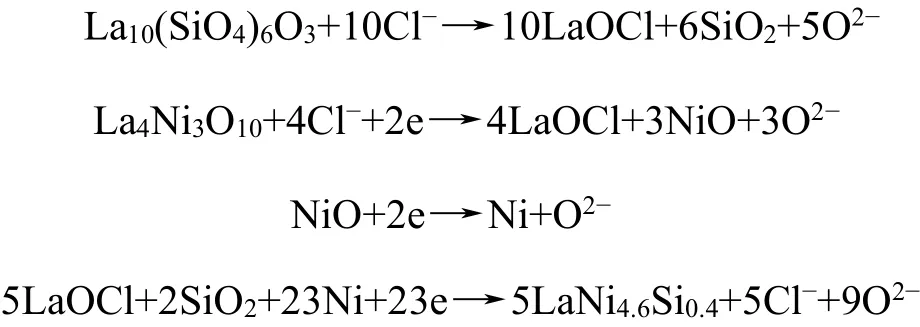

La2O3-NiO-SiO2烧结片在950℃熔盐中,3.5 V电压下分别电解0.5,1.0,1.5和2.0 h,产物的XRD图谱如图2所示。由图可知,电解0.5 h,产物中包含NiO,Ni,LaOCl和SiO2;电解1 h和1.5 h,产物相组成以LaNi4.6Si0.4为主,此外还包括Ni,LaOCl和SiO2;电解2.0 h后,产物为纯的LaNi4.6Si0.4。根据烧结片成分和电解中间产物组成,推断反应式如下。

阴极:

阳极:

图2 电解不同时间后产物的XRD谱Fig.2XRD patterns of pellets electrolyzed for different time

阴极烧结片中的La10(SiO4)6O3和La4Ni3O10与Cl-获取电子后,生成LaOCl,烧结片中呈复杂大分子结构存在的Si重新以SiO2的形式出现,与LaOCl及反应生成的Ni一同被还原成为目的产物LaNi4.6Si0.4。产生的氧离子穿过固体透氧膜,进入阳极失去电子成为氧气,随后与熔融Sn液中的饱和碳反应成为CO2逸出。

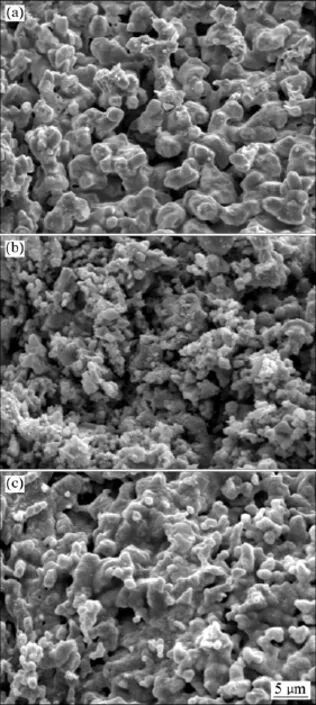

图3所示为电解不同时间产品表面的SEM图。由图3可见:电解0.5 h的产品,颗粒细小均匀,排列较为整齐;电解1.0 h后,片体表面出现较大颗粒,形状接近六方晶体,片体内部仍为小颗粒;电解1.5 h的产品,颗粒继续细化且趋向均匀;电解2.0 h的最终产品,颗粒为海绵状,出现轻微的粘连。

形貌变化的原因是:烧结片未反应时,颗粒均匀一致。浸入熔盐后,由于高温和电场的作用,一边进行脱氧反应,一边继续烧结,形成较大颗粒,反应生成的SiO2与中间产物作用,形成六方晶体。随着脱氧反应过程的进行,反应界面从烧结片的外表面逐步扩展到内部。电解脱氧后的产物,由于失去氧离子而变得疏松,经受不住熔盐浸蚀而碎裂,因此,出现逐步细化的小颗粒。边细化边烧结的颗粒逐步形成海绵状结构。部分区域的颗粒粘连为小颗粒继续烧结所致。

2.3 电解电压的选择

SOM工艺的核心是根据透氧膜的特性,靠增加电解电压来增大反应速率,因此,在膜管承受的范围内,电解电压越高越好。但如前所述,在较高的电解电压下由于存在反应:

图3 不同时间电解产物的断面SEM图Fig.3SEM images of samples before and after electrolyzed for different time (a)0.5 h;(b)1.0 h;(c)1.5 h;(d)2.0 h

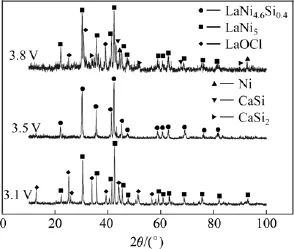

因此,对电解电压的适用范围较窄,在SiO2直接制备Si的研究中已发现合理的电压窗口在3.5 V左右[13]。La2O3-NiO-SiO2烧结片在不同电压下的电解结果再次呈现同样的规律。图4所示为烧结片分别在3.1,3.5,3.8 V电压下电解产品的XRD图。在3.1 V电压下的产品为LaNi5和LaOCl;3.5 V的电解产品为LaNi4.6Si0.4;3.8 V的电解产品为LaNi5,LaOCl,CaSi和CaSi2。

图4 不同电压下电解2.5 h后产物的XRD谱Fig.4XRD patterns of the pellet electrolyzed under different voltages

图5所示为不同电解电压下产品的SEM图。由图5可见:3.1和3.8 V的电解产品,颗粒间均有明显的粘连;3.5 V的电解产品,颗粒大小不等,但排列疏松,基本呈海绵状,有较大的孔隙率。

2.4 电解脱氧速率模型

影响脱氧反应速率的因素包括:反应界面大小、有效电压、反应温度。这3个因素互相影响,只有反应温度不随时间变化。电解过程中恒压电源提供1个稳定的电压,即阳极导线、金属液、透氧膜管、熔盐、电解出的金属及三相界面共同组成的一个串联体系各部分分担的电压之和。其中,电解出的金属区域不断增大,形成一个相对致密的金属外壳,其分担的电压是不断变化的,因此,反应的过电位也相应变化。本文在反应速率的推导中忽略这几项变化,近似为反应的过电位为恒定值。

图6所示为反应界面变化的示意图。假设阴极片原半径为ro,厚度为h,在时间t时,半径为r1,厚度为h0,则t时刻反应区域的面积为

图5 不同电压电解产物SEM图Fig.5SEM images of pellet electrolyzed under different voltages (a)3.1V;(b)3.5V;(c)3.8 V

应该指出的是,这里的反应区域面积只是宏观上的,并非有效面积,因为阴极片由固体颗粒和溶液组成,其有效反应区域为固体颗粒的周长,即有效三相界线的总长度[15−17]。有效的三相界线是指能提供电极电化学反应的部分,它与电极的面积和比表面积成正比,同时与孔隙率、润湿形态和表面粗糙度等因素有关。若三相界面内的固体颗粒是非润湿的,则其有效三相界线总长度就等于颗粒周长的总和。

阴极片经过烧结后颗粒大小趋向一致,其半径为r,则三相界面上的颗粒数为

图6 反应界面示意图Fig.6Schematic diagram of the interline of deoxidization

有效三相界线总长度为反应区域实质上不会是1条线,而是1个面,称为三相界面,假设其厚度为δ,则三相界面的面积为

用t时刻反应电流表示的反应速率公式为

式中:io为交换电流密度;η为反应过电位;α为离子活度;n为电子转移数。

对于SOM工艺的YSZ来说,金属液与YSZ接触区域为电化学活性区域,电荷传递反应可在整个电极表面进行。交换电流密度为

式中:F为法拉第常数;K为正反向电化学反应速率的几何平均值;为O2−在YSZ的表面吸附常数;为氧离子浓度。因此,反应速率公式可修正为

应该指出:上式中的K并非稳定常数,而是随孔隙率影响发生改变。孔隙率在一定范围内,离子在多孔阴极片中的扩散不能成为控速步骤(即K基本恒定时),孔隙率增大,宏观的反应区域增大,但是区域内参与反应的颗粒较少,金属−氧化物−熔盐三相界线的长度以及由此形成的三相界面的面积减小,因此反应电流减小。当孔隙率减小到一定程度,离子在多孔阴极片中的扩散逐步成为控速步骤时,虽然三相界面增大,但是扩散速率的影响明显增大,反映到上式,K明显降低,反应电流反而减小。

图7 微量样品电解过程时间−电流曲线图Fig.7Current-time plot for electrolysis of powder

图7 所示为微量样品电解过程的时间−电流曲线。由图7可见:当电解体系加载电压时,反应从样品外围开始,这部分样品脱氧反应产生的氧离子发生移动直接穿过熔盐,到达阳极,受到的扩散阻力较小,速度极快。反应中,表现为K和较大,因此,电流较大。随着电解过程继续,三相界面增大,即增大,但是氧离子的移动要穿过样品电解出的致密金属层,扩散阻力较大。此时,离子在电解产生的金属层中的扩散成为反应的控速步骤,即K明显减小,远远超过增大的影响,因此,电流迅速变小。随着三相界面区域持续增大和电解产生的金属层持续加厚,增大和K减小要逐步达到一个平衡,因此,图7的电流曲线出现1个平台。电解2.5 h后,反应结束,K不再变化,但是减小至最低,反应电流也相应降至最低。电解最后出现的电流略有上升是因为透氧膜管经过长时间高温腐蚀后出现部分区域穿透,产生类似“短路”现象,因此不能用上式解释。

3 结论

1)采用SOM法可从La2O3-NiO-SiO2烧结片直接制备LaNi4.6Si0.4,产品呈一定程度的海绵状;烧结片组成为NiO,La4Ni3O10和La10(SiO4)6O3。

2)电解机理为La4Ni3O10,La10(SiO4)6O3与Cl-反应生成LaOCl和SiO2,LaOCl,SiO2与NiO电解出的Ni反应生成LaNi4.6Si0.4。电解反应最合理的电压为3.5 V。

REFERENCES

[1]覃铭,何兵,卿培林,等.Co含量对La0.55Pr0.05Nd0.15Mg0.25Ni3.5−xCoxAl0.25(x=0~0.4)储氢合金电极性能的影响[J].粉末冶金材料科学与工程,2012,17(2):160−165. QIN Ming,HE Bing,QING Peilin,et al.Effect of Co content on electrochemicalpropertiesofLa0.55Pr0.05Nd0.15Mg0.25Ni3.5−xCoxAl0.25(x=0−0.4)hydrogen storage alloy[J].Materials Science and Engineering of Powder Metallurgy,2012,17(2):160−165.

[2]SCHWANDT C,FRAY D J.Determination of the kinetic pathway in the electrochemical reduction of titanium dioxide in molten calcium chloride[J].Electrochimica Acta,2005,51(1): 66−76.

[3]赵炳建,王岭,戴磊,等.熔盐电脱氧法制备金属Cr粉的研究[J].粉末冶金工业,2008,18(2):23−27. ZHAO Bingjian,WANG Ling,DAI Lei,et al.Research of preparation of Cr by electrodeoxidation in molten salt[J].Powder Metallurgy Industry,2008,18(2):23−27.

[4]戴磊,赵炳建,王岭,等.熔盐电脱氧法制备锂离子电池负极材料Ni3Sn2合金的研究[J].功能材料,2008,39(3):453−459. DAI Lei,ZHAO Bingjian,WANG Ling,et al.Preparation of Ni3Sn2alloy negative electrode for lithium-ion batteries by electro-deoxidization in molten salt[J].Journal of Functional Materials,2008,39(3):453−459.

[5]赵炳建,鲁雄刚,王岭,等.电脱氧法制备Ni基电池材料的研究[J].稀有金属材料与工程,2010,39(6):1089−1093. ZHAO Bingjian,LU Xionggang,WANG Ling,et al.Preparation of Ni-based cell materials by electro-deoxidization in molten salt[J].Rare Metal Materials and Engineering,2010,39(6): 1089−1093.

[6]ZHAO B J,WANG L,DAI L,et al.Direct electrolytic preparation of cerium/nickel hydrogen storage alloy powder in molten salt[J].Journal of Alloys and Compounds,2009,468(1): 379−385.

[7]QIU G H,WANG D H,JIN X B,et al.A direct electrochemical route from oxide precursors to the terbium-nickel intermetallic compound TbNi5[J].Electrochimica Acta,2006,51(26):5785−5793.

[8]KOUJI Y,TOSHIYUKI N,RIKA H,et al.Direct electrolytic reduction of solid SiO2in molten CaCl2for the production of solargradesilicon[J].ElectrochimicaActa,2007,53(1): 106−110.

[9]何理,鲁雄刚,陈朝轶,等.固体透氧膜法制备金属铌[J].中国有色金属学报,2008,18(7):1336−1341. HE Li,LU Xionggang,CHEN Chaoyi,et al.Metal niobium by solidoxygen-ionmembrane[J].TheChineseJournalof Nonferrous Metals[J].2008,18(7):1336−1341.

[10]陈朝轶,鲁雄刚,李谦,等.固体透氧膜法与熔盐电解法制备金属铬的对比[J].金属学报,2008,44(2):145−149. CHEN Chaoyi,LU Xionggang,LI Qian,et al.Comparison of FFC and SOM processes for preparation of chromium metal[J]. Acta Metallurgica Sinica,2008,44(2):145−149.

[11]陈朝轶,鲁雄刚,李谦,等.SOM法金属氧化物制取金属新技术[J].材料与冶金学报,2007,6(3):204−208. CHEN Chaoyi,LU Xionggang,LI Qian,et al.A new technique study of metal preparation by SOM method[J].Joumal of Materials and Metallurgy,2007,6(3):204−208.

[12]ZHAO B J,LU X G,ZHONG Q D,et al.Direct electrochemical preparation of CeNi5and LaxCe1−xNi5alloys from mixed oxides by SOM process[J].Electrochimica Acta,2010,55(8),2996−3001.

[13]赵炳建,鲁雄刚,邹星礼,等.透氧膜法由SiO2直接制备Si[J].材料科学与工艺,2011,19(2):113−117. ZHAO Bingjian,LU Xionggang,ZOU Xingli,et al.Direct preparation of Si from SiO2by SOM process[J].Materials Science and Technology,2011,19(2):113−117.

[14]赵炳建,鲁雄刚,李重河,等.固体透氧膜法直接还原NiO-CeO2制备CeNi5合金[J].金属学报,2009,45(10),1255− 1260. ZHAO Bingjian,LU Xionggang,LI Chonghe,et al.Direct electrochemical reduction of NiO-CeO2powder for preparation of CeNi5alloy by Solid-oxygen-ion conducting membrane process[J].Acta Metallurgica Sinica,2009,45(10),1255-1260.

[15]KAMAL T K,JIAO S Q,FRAY D J.Current efficiency studies for graphite and SnO2-based anodes for the electro-deoxidation of metal oxides[J].Electrochimica Acta,2010,55(23):7126−7133

[16]BENOITC,JEROMES,JACQUESF.Electrochemical reduction of cerium oxide into metal[J].Electrochimica Acta, 2011,56(7):2771−2780

[17]KUO C C,XU K D.A new model for hydriding and dehydriding reactions in intermetallics[J].Intermetallics,2007,15(5):767−777.

(编辑:高海燕)

Direct preparation of LaNi4.6Si0.4hydrogen storage alloy by SOM process

ZHAO Bingjian1,YUAN Hui1,SI Xinguo1,LU Xionggang2

(1.Tangshan Iron and Steel Co.Ltd,Tangshan 063016,China; 2.Shanghai Key Laboratory of Modern Metallurgy and Materials Processing,Shanghai 200072,China)

The LaNi4.6Si0.4hydrogen storage alloy was prepared directly from La2O3,NiO and SiO2by solid oxygen-ion conducting membrane process.The phase composition and the corrosion behavior in the molten salt of the sintered pellets were examined,and the reduction mechanism was investigated by analyzing phase constitution of the intermediate product.The equation of the electrolysis rate was also calculated.The results show that the direct electrochemical reduction of NiO-La2O3-SiO2mixed powders to LaNi4.6Si0.4alloy by SOM process is feasible.The reduction of sintered pellet starts from the process that La4Ni3O10and La10(SiO4)6O3react with Cl−to form LaOCl and SiO2,and NiO is deoxidized into Ni.The Ni then reacts with LaOCl and SiO2to from LaNi4.6Si0.4.The optimum electrolysis voltage is 3.5 V.

solid oxygen-ion membrane;electrolysis;oxide;hydrogen storage alloy;LaNi4.6Si0.4

TG146.4

A

1673−0224(2016)02−236−07

国家重点基础研究发展计划(973计划)项目(2007CB613606),国家高技术研究发展计划(863计划)项目(2006AA06Z124)

2015−05−25;

2015−07−31

赵炳建,工程师,博士。E-mail:zhao_bingjian@163.com