开卷机铜斜锲勾头断裂原因分析及问题处理

2016-03-15张俊峰

张俊峰

(宝钢工程技术集团有限公司,上海 201900)

开卷机铜斜锲勾头断裂原因分析及问题处理

张俊峰

(宝钢工程技术集团有限公司,上海 201900)

简要介绍了宝钢股份冷轧厂某生产线上使用的开卷机卷筒的结构,通过对开卷机铜斜锲勾头断裂后数据进行现场测绘,对扇形板涨缩过程中的芯轴、斜楔、扇形板进行受力分析,找出要因:扇形板因调质和加工不当而变形,造成扇形板与芯轴配合间隙超差,芯轴涨缩过程中扇形板被芯轴咬住,从而使铜斜锲勾头部分应力集中而勾头断裂。最终解决方案:扇形板与芯轴配合间隙做放大调整及铜斜锲勾头材质调整,使铜斜锲勾头断裂问题得以很好的解决,正常生产得以延续,证明理论计算是正确的。

开卷机卷筒;铜斜楔; 受力分析;间隙超差;应力集中

0 前言

开卷机是连续带钢生产线上的重要设备,用来将钢卷展开,为生产线提供连续运行的带钢。2015年,宝钢某镀锌机组生产调试时,操作工发现2#开卷机2块扇形板无法回缩,造成2#开卷机无法卸卷,设计方现场调试人员及时联系制造厂现场服务人员到场检查,发现对称2根铜斜锲勾头处断裂,经过一系列有效措施,修复的2只铜斜锲及4块扇形板回装,2#开卷机开始恢复使用至今,一切正常。

1 开卷机卷筒结构及动作分析

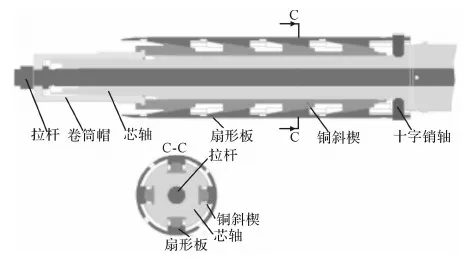

如图1所示,开卷机卷筒主要由拉杆、卷筒帽、芯轴、扇形板、铜斜楔、十字销轴等零部件组成。胀缩时芯轴和十字销轴相对地面参照系静止不动;拉杆尾部连接有液压缸,在液压缸的作用下拉杆在芯轴内部可横向滑动;铜斜楔通过梯形槽与芯轴连接,拉杆通过卷筒帽与铜斜楔连接,拉杆横向移动时可带动斜楔沿芯轴横向移动;扇形板通过燕尾槽与斜楔连接,同时扇形板与十字销轴滑动连接,当铜斜楔轴向移动时,在十字销轴的共同作用下,扇形板完成径向的胀缩,实现卷筒的外径的变化。本次铜斜锲设计时考虑了石墨润滑和干油润滑双保险,排除了因润滑不足造成的勾头受力集中的现象。

图1 开卷机卷筒的基本结构Fig.1 Basic structure of the pay-off reel drum

2 铜斜锲断裂情况及各部件受力分析

2.1 铜斜锲断裂情况

图2为卷筒斜锲勾头断裂后的照片,卷筒各个配合面的公差数据见表1。

图2 卷筒铜斜锲勾头断裂后的照片Fig.2 Photo of fractured drum miter dovetail head

mm

表1的数据可以看出,铜斜楔与芯轴配合面公差带(0.4~1.0)大于扇形板与芯轴配合面公差带 (0.054~ 0.121),当卷筒收缩时一旦受到非径向载荷发生偏载,扇形板必然会与芯轴配合面顶部的棱相干涉。即便芯轴导向面与扇形板导向面的重合量为1 mm,偏载时,二者之间的导向面也会成一定的角度,见图3。

(1)

随着芯轴的膨胀,重叠量L0随之减小,当芯轴达到522.5时,L0=-0.225mm;

设芯轴导向面与扇形板导向面的重合量为a,二平面平行时的最大间隙为b,两个平面之间所成角度为α,则

α =arctan(b/a)

(2)

图3 偏载时扇形板配合面与芯轴配合面所成角度Fig.3 Angle of the mating surface of the fan-shaped plate and the core shaft under the offset load

由于设备运行一定的时间后,扇形板与芯轴的侧面均有磨损,因此二平面最大间隙为b以实际测量公差平均值为准,得b=0.08-(-0.06)=0.14mm,当重叠量为1mm时,芯轴导向面与扇形板导向面之间的角度为α=arctan(0.14/1)=8°,当重叠量为0.5mm时,α=arctan(0.14/0.5)=16°。

2.2 卷筒胀开时芯轴与扇形板受力分析

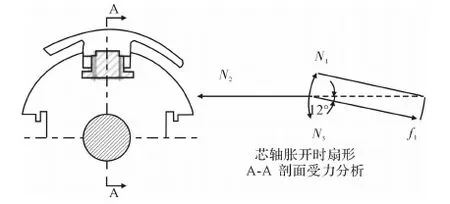

芯轴胀开时扇形A-A剖面受力情况如图4所示。

图4 芯轴胀开时扇形A-A 剖面受力情况Fig.4 The force condition of the fan-shaped A-A profile when the mandrel is expanding

当卷筒四块扇形板同时膨胀,其中一块扇形板受到限制时,针对图4列力学平衡方程

N3+f1sin12°-N1cos12°=0

(3)

N1sin12°+f1cos12°-N2=0

(4)

N2=π(R2-r2)P1G

(5)

f1=μ1N1

(6)

其中,R指的是涨缩油缸活塞直径,r指的是涨缩油缸活塞杆直径,P1指的是液压压力,G指的是计量单位,R=11cm,r=5.75cm,P1=8.0MPa,G=9.8N/kg,μ1=0.05,带入式(3)到式(6),联立方程,解出

N1= 2.17×105N

N2=5.41×104N

N3=2.11×105N

当开卷机的卷筒张开时,由于垫橡胶垫的位置是随机的,当橡胶垫放置在两块扇形板中间接缝位置时,扇形板受力情况最为恶劣,如图5所示。

图5 芯轴胀开时扇形板的轴面受力图Fig.5 The axial force picture of the fan-shaped plate when the mandrel is expanding

针对图5中的受力情况,对扇形板列力学平衡方程

f4L1+N7L3+N5L5-N4L4-f5L2=0

(7)

N7+f4-f5-N6cosβ=0

(8)

N4+N7sinβ-N5=0

(9)

f4=μ4N4

(10)

f5=μ5N5

(11)

N5=N1cos12°

(12)

式中,β=44°,L1=121mm,L2=231mm,L3=176mm,L4=11mm,L5=10mm,μ4=μ5= 0.1[2],带入式(7)到式(11),联立方程,解出

N4=4169047 ≈4.17×106N

N5=4227340≈4.23×106N

N6=291925≈2.92×105N

旋转油缸产生的压力为

N7=πR2P1G

(13)

其中,R=11cm,P1=8.0MPa,G=9.8N/kg,带入式(13)可得,N7=291916N

扇形板导向面长度为L4=270×4=1080mm。

假设在偏载的情况下,扇形板与芯轴二者中较硬的一个部件会压入较软的一个部件,由于芯轴的材质为50CrMo4,调质处理,扇形板的材质为42CrMo4V,渗氮处理,后者的硬度明显高于前者。因此,假设底部棱边会压入芯轴与之的配合面内,设压入芯轴的深度为0.2mm,即式(2)中,b=0.2mm,由(2)可得压入面积为

S=1080 btanα

(14)

则可得, 扇形板底部棱边对芯轴侧面产生的压强为

P2=N5/S

(15)

分别区α=8°及16°,见图6。

图6 扇形板压入芯轴示意图Fig.6 Schematic diagram of the fan-shaped plate pressing into the core shaft

联立式 (14)及 (15)可得

P21=2.4×103MPa,P22=3.92×103MPa

而一般的钢材的许用应力为1 000MPa左右,而P21及P22及远远大于刚才的许用接触应力,因此假设成立,即在上述工况下,扇形板底部棱边会压入芯轴与之的配合面内。

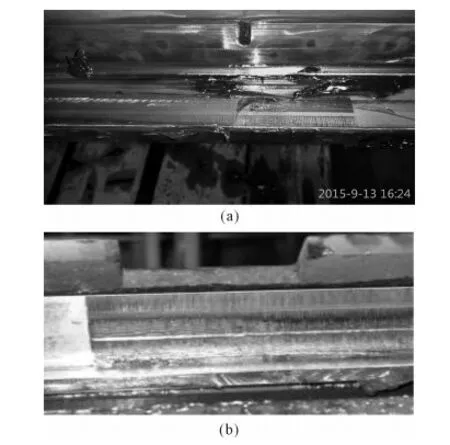

综上可得,即当芯轴以9MPa压力收缩时,一旦扇形板变形量增加超过许用范围,扇形板棱边必然压入芯轴上与扇形板的配合面,进一步当卷筒收缩时,扇形板的收缩会因此受阻,并在芯轴与扇形板的配合面上产生明显的压印及划痕,实物照片如图7所示。

图7 芯轴与扇形板配合的导向面上留下的压印及划痕Fig.7 Impression and scratch on the guide surface of the core shaft and the fan-shaped plate

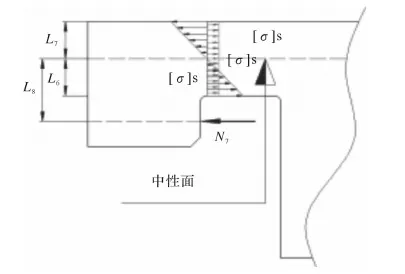

2.3 卷筒收缩时铜斜楔块受力分析

当一块扇形板受到卡阻时,并非4个斜楔块均匀受力,而是所有的负载均由受到卡阻的斜楔块承担,具体的受力情况如图8所示。

图8 芯轴收缩时斜楔块受力分析Fig.8 Force analysis of inclined dovetail when the core shaft is contracting

针对图8列力学平衡方程

0.5L7WL7[σ]压max+0.5L6WL6[σ]压max=

N7(L6+L8)

(16)

[σ]拉W(L7+L6)= N7

(17)

式中,W=75mm,L6=L7=11.5mm,L8=19.5mm,H=L6+L7,N7=291916N,将上述数据带入式(16)及(17)可得

钢环对勾头[σ]压max= [σ]拉max=621MPa

扇形板阻力[σ]拉max=169MPa

应力最大的点应该为在斜楔块钩头的根部,这是拉应力及压应力方向相同,因此最大应力[σ]max=[σ]拉max+[σ]压max=621MPa+169MPa=790MPa

斜楔块材质为ZCuAl10Ni6Fe5,是为此设备定制的材料,查手册可得与其最为相近的材料为,ZCuAl9Fe4Ni4Mn2,其的抗拉强度为630MPa,当扇形板受到卡阻时铜斜楔的最大应力达到其抗拉强度的125%,如考虑到铜斜楔钩头根部的应力集中情况,可以认为铜斜楔已经超过了使用强度的极限,发生断裂并非仅仅是铜斜楔本身的制造问题。

3 斜楔勾头断裂改进方案

通过以上分析,有两个改进措施:(1)将勾头断裂处进行重新设计,切除原先断裂部分,模拟装配运行状态下,勾头部分在与扇形板不干涉的情况之下,过渡圆弧处加厚5mm处理,同时新的勾头材质改为42CrMo4V,增大勾头强度(图9);(2)将4块扇形板返厂检测,数控机床二次加工,保证其平面度及与芯轴的配合间隙(图10)。

图9 改进后的铜斜锲Fig.9 miter dovetail improved

图10 返厂修磨后的扇形板Fig.10 Fan-shaped plate after modified mould

采取改进措施后,使铜斜锲勾头断裂问题得以很好的解决,生产运行良好。

4 结论

对卷取机勾头断裂的原因进行分析,主要原因是扇形板变形,当上卷调试之后,负荷增加,扇形板变形加剧,远远超出了扇形板与芯轴配合面公差带 (0.054~ 0.121mm)。经过理论计算,采取了措施,勾头部分在与扇形板不干涉的情况之下,过渡圆弧处加厚5mm处理,勾头材质改为42CrMo4V,增大勾头强度。使得铜斜楔勾头断裂问题得到了很好的解决,生产运行良好。

[1] 殷洪义. 可编程控制器选择设计与维护[M].北京:机械工业出版社,2004.

[2] 郭立伟. 全连续冷轧机自动控制系统的设计与实现[J].冶金自动化,2006,30(2):56-60.

[3] 黄华清. 轧钢机械[M].北京:冶金工业出版社,1979:314-322.

[4] 闻邦椿. 机械设计手册[M].北京:机械工业出版社,2010.

[5] 闻邦椿. 机械设计手册[M].北京:机械工业出版社,2010.

[6] 曾正明. 机械工程材料手册 金属材料[M].北京: 机械工业出版社,2005.

[7] 左健民. 液压与气压传动[M].北京:机械工业出版社,2000.6.

[8] 成大先. 机械设计手册(4卷)(3版)[M].北京:化学工业出版社,1996.

Reason analysis and problem solution for pay-off miter dovetail fracture

ZHANG Jun-feng

(Baosteel Engineering & Technology Group Co., Ltd., Shanghai 201900,China)

This article gave a brief description of the pay-off reel drum structure used on Baosteel cold rolling mill production line, through on-site mapping of a series of data analyzes after pay-off miter dovetail head fracture, and did the load analysis for core, miter dovetail and fan-shaped plate during fan-shaped plate expanding and contracting process, then found the reason that the fan-shaped plate was deformed, due to improper tempering and processing, resulted in the gap between fan-shaped plate and the core shaft was overproof, and the fan-shaped plate was locked by core shaft during fan-shaped plate expanding and contracting process, so that miter dovetail head fractured as the stress concentration. Finally, the gap between fan-shaped plate and the core shaft was amplified and the material of miter dovetail head also was changed, which solved the problem of miter dovetail head and continued the production, and theoretical calculation and analysis view formed a very good proof.

pay-off reel drum;miter dovetail head;load analysis;gap overproof;stress concentration

2016-03-03;

2016-06-15

张俊峰(1981-),男,东北大学在读工程硕士,宝钢工程技术集团有限公司工程师。

TG333

A

1001-196X(2016)04-0074-05