凸轮式联合拉拔机的研究与改进

2016-03-15陈学仁

陈学仁

(广东冠邦科技有限公司,广东 顺德 528312)

凸轮式联合拉拔机的研究与改进

陈学仁

(广东冠邦科技有限公司,广东 顺德 528312)

针对联合拉拔机存在的规律性间歇停顿、拉拔打滑等问题进行分析和计算,并结合用户的实际使用情况,对联合拉拔机进行改进,改一个径向凸轮为两个径向凸轮,将引钳油缸改用气缸。适当加长抱钳长度,抱钳采用喷砂工艺。改进后的联拉机的使用效果很好,对同类企业也具有一定的借鉴意义。

联合拉拔机;径向凸轮; 柱塞缸; 抱钳缸

0 前言

凸轮式联合拉拔机[1]是铜管生产线上非常重要的设备之一,目前国内铜行业中,采用铜管连铸连轧[2-3]工艺的生产线都配有多台联合拉拔机设备。经过联合拉拔机拉拔过的铜管,采用盘式收卷后,由盘拉机再拉拔到更小规格,或在联合拉拔机后配在线飞锯,出定尺直条管(成品)。

1 拉拔机结构、拉拔工艺及拉拔时存在的问题

(1)拉拔机由电机、减速机、拉拔小车、凸轮、平行缸、摸座等组成。

(2) 拉拔工艺。注内模油→打坑→制头→穿过模座→引钳拉拔→(前车单拉:如有空拉或抱紧困难)→正常拉拔。

(3)存在的问题。①拉拔存在规律性间歇停顿,致使在线飞锯速度不高,且经常打锯片、出现管切口出现发红发黑和管口切面存在斜面;②拉拔打滑,造成拉拔断管;③开始拉拔段有空拉现象,造成开始拉拔段拉拔抱紧困难。

2 存在问题的原因分析

2.1 拉拔间歇停顿原因分析

拉拔出现停顿现象的原因是:打滑和两小车抱钳打开和夹紧存在间隙。但有规律的停顿只能是系统(包括液压和机械)固有的特性引起的停顿。以平行钳口油缸动作为研究对象进行分析。

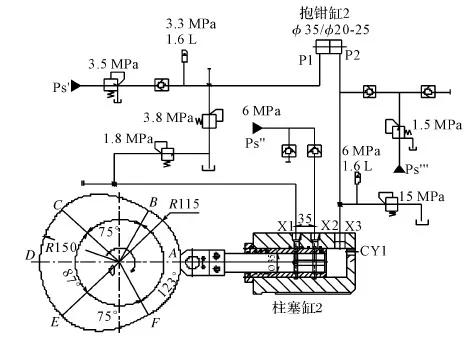

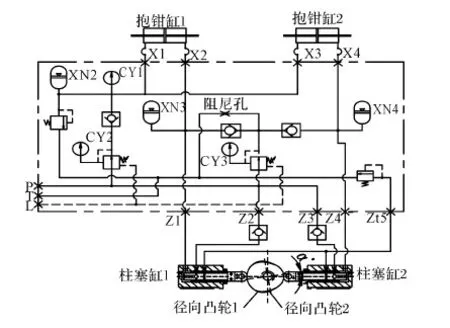

(1)原拉拔机液压系统原理。抱钳缸在压差作用下动作,其前腔始终有3.5 MPa背压,后腔压力油由安装在主轴上的径向凸向轮驱动柱塞缸,实现压力油的压力变换和输入输出。

(2)抱钳缸动作和径向凸轮的关系。以抱钳缸2为研究对象,简化原理图,如图1所示。

图1 简化液压原理图Fig.1 Simplified hydraulic system

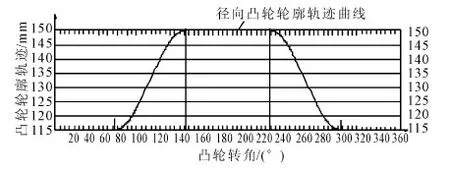

径向凸轮曲线的展开图如图2所示。径向凸轮安装在主轴上,径向凸轮曲线是由两段圆弧、两段直线和四段过渡曲线(等加速、等减速曲线)组成。

图2 径向凸轮轮廓轨迹曲线Fig.2 Radial cam profile curve

抱钳缸后腔液压油压力的具体变化规律如下:

①径向凸轮FAB段是圆弧段,此时的X1与X3联通,P2=PX3=PX1=1.8 MPa;

②径向凸轮从B点转到C点,柱塞缸的柱塞被压入缸筒。柱塞压入缸筒过程中:0~5 mm阶段(LZ1),X1与X3依然联通,压力P2=PX3=PX1=1.8 MPa;X1口封闭后,柱塞缸排除的油经压缩,压力升高,压力油进入抱钳缸缸后腔,抱钳缸抱紧后,多余的压力油进一步压缩,压力超过蓄能器充气压力后,进入蓄能器。流体的体积弹性模量[4-6]K= -V×(dP/dV),取K=7×109(N/m2)。P3在4 MPa左右时,抱钳缸动作。

③径向凸轮CDE段是圆弧,此时的X2与X3联通,P2=Pz,若柱塞缸等元件内泄较大,引起压力下降时,当压力低于6 MPa,则系统通过X2向柱塞缸供油,所以P2压力最低位6 MPa;

④径向凸轮从E点转到F点,柱塞在PX3的作用下伸出。分析方法、计算与②相似,不同的是P3在3 MPa左右,抱钳缸动作(打开)。

(3)两柱塞缸对称布置在径向凸轮两侧,以抱钳缸1为研究对象,分析方法与(2)相同。

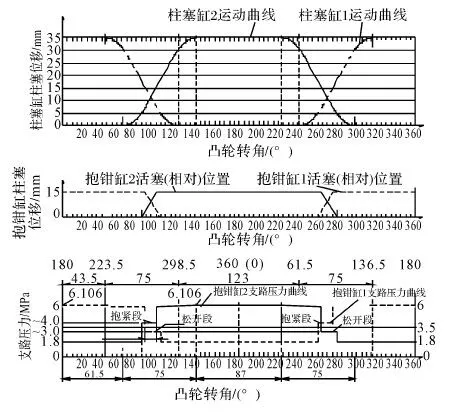

以径向凸轮转角为横坐标,分别以柱塞缸柱塞运动轨迹、抱钳缸活塞运动轨迹和抱钳缸后腔压力,如图3所示。

(4)拉拔机间歇停顿原因。从图3看,由径向凸轮驱动柱塞缸控制的抱钳缸,其打开和夹紧之间存在时间间隙,大约相差转动11.95°的时间。

图3 柱塞缸柱塞运动轨迹、抱钳缸活塞运动轨迹和抱钳缸后腔压力曲线对照图Fig.3 Piston motion track of plunger cylinder and holding clamp cylinder, back cavity press of holding clamp cylinder

两个拉拔小车运动分别由安装在主轴上的两个相位相差180°的双面凸轮决定,根据双面凸轮曲线,小车正向移动的转角是234°,去掉加速和减速段,匀速移动的转角是190°,即两个小车正向移动有10°的重叠,由于抱钳的斜面作用,正向移动时,抱钳缸即使前腔压力已经大于后腔压力,抱钳缸也不会有打开动作。所以在理论上,径向凸轮和双面凸轮的相位调节到最佳时,拉拔间歇只有大约转动1.95°转角的时间。

2.2 拉拔打滑原因分析

联合拉拔机在抱钳缸的作用下,夹紧或松开铜管,在主电机通过减速箱轴驱动主轴转动,带动双面凸轮转动,转动的双面凸轮推动卡在其上的拉拔小车沿拉拔方形做往复运动,实现铜管拉拔,即铜管拉拔是靠抱钳与铜管之间的摩擦力实现的,出现打滑现象是摩擦力不够产生的。①抱钳钳口太光滑,摩擦系数小;②抱钳太短,摩擦面小;③抱钳缸没动作,抱钳未夹紧。

2.3 造成开始拉拔段拉拔抱紧困难的原因分析

制头长度根据引钳需要确定,打坑的大小和深度,必须保证拉拔时芯头不会向后滑动,无法实现减径减壁拉拔。制头长度、打坑的大小和深度很容易解决。而开始拉拔段有空拉现象,则是打坑位置靠后,芯头有一小段距离可滑动,造成引钳拉拔时出现空拉,第一下正常拉拔困难,易出现打滑。

3 改进措施

3.1 机械设备及工艺改进

(2)采用定位装置,实现压头、打坑自动化,机械定位,确保制头长度和打坑位置的准确性,避免开始拉拔出现空拉段。

3.2 液压系统改进

基于机械的改进和实际使用情况分析(压力冲击),对原液压系统做了如下改进:

(1)引钳缸改用气缸,采用气动控制。

(2)改一个径向凸轮为两个径向凸轮。

(3)去掉四个电磁换向阀。

(4)去掉两个15 MPa的溢流阀。

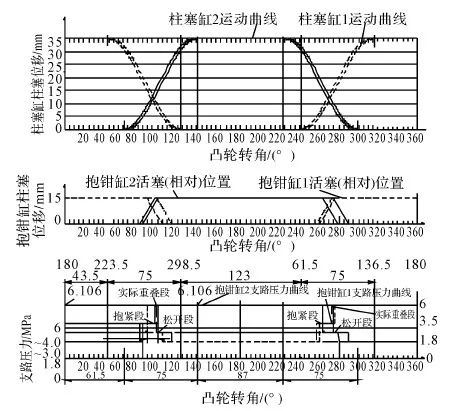

采用两个径向凸轮,使一个径向凸轮对应一个柱塞缸和一个抱钳缸,通过调整各自径向凸轮的相位,保证每个抱钳缸的锁紧/松开动作。两个径向凸轮消除了一个径向凸轮的固有缺陷。即单个凸轮控制两个柱塞缸,为保证动作对称,径向凸轮必须具有对称性,无法做到双面凸轮匀速段190°的特性,也无法消除间歇停顿。具体做法是:使径向凸轮1相对原凸轮相位提前3°,径向凸轮2相对径向凸轮1相位提前3°,再配合双面凸轮曲线特性,就可实际消除两抱钳的抱紧和松开存在时间间隙(有重叠拉拔段),解决两小车拉拔存在间歇停顿问题(相位相差角度可调,3°仅供参考。)改进后的柱塞运动轨迹如图4所示。

近年来,随着国家政策重视程度的增加、政府及高校科研投入力度的持续加大,高校科研实力日益增强。因此,动态考量科研成果转化过程,根据科研成果转化的演化过程制定合理的成果评价系统和灵活的利益分配制度、奖励制度,将更有利于科研成果转化的顺利进行。

图4 改进后的柱塞缸柱塞运动轨迹、抱钳缸活塞运动轨迹和抱钳缸后腔压力曲线对照图Fig.4 Piston motion track of improved plunger cylinder and holding clamp cylinder, back cavity press of holding clamp cylinder

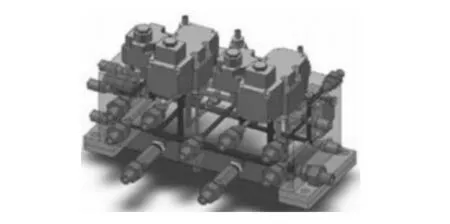

(5)重新按实际配管位置布置阀块各出口。

修改后的原理图及修改前后阀块图对照如图5、图6、图7所示。

图5 改进后原理图Fig.5 Improved hydraulic system

图6 原阀组图Fig.6 Original valve assembly

图7 新阀组图Fig.7 New valve assembly

4 结束语

改进后的联拉机的使用,既解决了拉拔打滑和开始拉拔段的空拉问题,也简化了液压系统,维护和操作更加方便,降低了制造成本,得到了用户的一致好评。

[1] 陈朝伟,王萧,邓震伟. 联合拉拔机双面凸轮曲线

的研究[J].中国金属通报,2010(36).

[2] 曾时金,潘峰.铜管连铸连轧技术与装备的发展 [J].中国金属通报,2012(32).

[3] 田福生,祈威. 关于连铸连轧精密铜管生产线的建议[A].中国有色金属加工装备及中日铜加工技术论坛[C],2011.

[4] 李寿刚.液压传动[M].北京:北京理工大学出版社,1994.

[5] 官忠范.液压传动系统[M]. 北京:机械工业出版社,2011.

[6] 路甬祥.液压气动技术手册[M]. 北京:机械工业出版社,2002.

[7] 成大先.机械设计手册(五版)(5卷)[M]. 北京:化学工业出版社,2008.

[8] 李正祥. 液压系统冲击产生的原因及预防措施[J].试验科学与技术, 2014,12(1).

洛轴再制造盾构机主轴承国内首家通过专家使用评估

6月21日,洛阳LYC轴承有限公司(以下简称洛轴)与中铁隧道集团在广州轨道交通4号线南延5标项目部联合召开直径11.66 m盾构机再制造主轴承使用评估会。本次会议由洛轴和中铁隧道集团联合组织,洛轴董事长、党委书记吴宗彦、副总经理姜国强、副总工程师董汉杰,中铁隧道集团副总经理陈建、副总工程师康宝生出席会议。评估专家组由9名专家组成,盾构及掘进技术国家重点实验室执行主任、盾构再制造创新战略联盟秘书长陈馈,盾构再制造创新战略联盟首席顾问刘春,中国轴承工业协会秘书长周宇,中国工程机械工业协会掘进机械分会秘书长宋振华,全断面掘进机国家重点实验室主任苏鹏程,中交天和机械设备制造有限公司总工程师周骏,中国铁建重工设计研究院院长张静,中铁一局集团城市轨道交通公司副总工程师张继宏,中铁工程装备集团盾构制造有限公司副总经理赵新合。

会议由洛轴副总经理姜国强主持,评估过程中,洛轴董事长、党委书记吴宗彦,中铁隧道集团有限公司副总经理陈建分别致欢迎辞。

陈建指出,使用洛轴再制造主轴承直径11.66 m盾构机的广州轨道交通4号线南延5标项目即将贯通,并将很快用于下一步项目使用。通过双方此次合作,主要体现在三个方面,一是在全国盾构再制造方面,中铁隧道集团发挥自身盾构数量多、种类齐全的优势,开展的盾构再制造工作走在了行业的前面,并入选国家工信部工程机械领域再制造试点单位。但盾构再制造离不开核心部件的再制造,离不开洛轴这样的专业零部件再制造企业的支持。因此,只要各方联动,大家共同努力,再制造这项工作就能走得更远、发展更快。二是《中国制造2025》是中国实施制造强国战略第一个十年行动纲领。而目前代表中国制造业水平之一的盾构,其核心零部件仍然依赖进口,特别是主轴承这类直接影响工程实施的核心部件,更是没有单位敢轻易尝试国产化替代。此次中铁隧道集团联合洛轴进行大直径、复杂地层条件下的尝试,对下一步主轴承国产化替代将起到引领作用。三是通过专家对该再制造主轴承目前状态进行评估,对中铁隧道下一步使用洛轴的新造轴承及再制造轴承做好技术储备,更为今后的盾构机主轴承实现国产化替代提供更多的经验。

行业专家相继听取了洛轴对该主轴承的前期检测、评估及再制造方案的制定和实施过程汇报,中铁隧道集团对该轴承上机使用、状态监测和后续工程情况汇报,并对该轴承的再制造、使用状况、监测情况进行了专家论证。

与会专家肯定了中铁隧道集团有限公司敢于创新,勇于尝试盾构主轴承再制造。认为经过洛轴再制造的直径11.66 m泥水盾构主轴承,游隙设计、工艺指标制定具有先进性,产品技术水平和实施方案科学,技术指标及性能基本达到国际原产品水平,满足了广州四号线南延段复杂地况的施工要求。在施工过程中,运行平稳顺利,达到了再制造主轴承的要求。

专家组建议中铁隧道集团和洛轴认真总结主轴承再制造经验,完善现场监测数据采集及分析,对再制造轴承用于后续工程进行可靠性评估,并积极开发新工艺、使盾构主轴承再制造实现更大的创新突破,加快推进全断面隧道掘进机主轴承国产化步伐。

会上,中国轴承协会秘书长周宇对洛轴在盾构机主轴承再制造中所做的工作给予好评。他指出,洛轴作为轴承企业的排头兵企业,在军工、铁路、风电等高端轴承研发方面走在了行业的最前端。此次能够瞄准至今仍没有实现国产化替代,代表轴承行业最高技术水平的盾构机主轴承,并克服产品结构特殊等困难,高水平完成再制造主轴承工作,推动了整个轴承行业的进步。希望洛轴继续挑起高端轴承实施国产化替代重任,再接再厉,勇攀高峰,进一步做好盾构机主轴承的再制造工作,并在再制造过程中,做好技术数据的积累和再创造,早日实现盾构机主轴承的国产化,为推动我国高端装备制造业的发展作出应有的贡献。

吴宗彦在会议总结讲话时,代表公司对专家组的辛苦工作表示感谢,他指出,与会的领导和专家站在振兴我国重大装备制造业的高度,为盾构机主轴承国产化、再制造指明了发展方向,也为洛轴下一步工作明确了方向和奋斗目标。洛轴将以此次评估会为契机,以专家的鼓励和期望为动力,按照专家组所提的建议,认真梳理和完善前期工作,抓好工作的落实,继续做好盾构机主轴承的制造、再制造、检测分析与评估工作,提高服务用户的水平,努力把盾构机主轴承国产化、再制造技术提升到一个新的台阶,为我国重大装备的发展贡献力量!

作者:余柯 张文斌

Research and improvement of combined drawing machine

CHEN Xue-ren

(Guangdong Tube & Rod Technology Co., Ltd.,Shunde 528312,China)

The regular intermittent stop and the drawing slippage of a combined drawing machine are analyzed and calculated in this paper, and the combined drawing machine is improved according to actual using situation. It changes one radial cam to that two. The lead clamp oil cylinder is changed into pneumatic control. It extends length of holding clamp and sand blast it. The improved machine has favorable using effect. It also has active meaning for other similar enterprises.

combined drawing machine; radial cam; plunger cylinder; holding clamp cylinder

2016-03-22;

2016-06-18

陈学仁(1974-),男,陕西人,工程师,主要从事冶金系统设备流体传动及控制系统的设计和研发工作。

TH137

A

1001-196X(2016)04-0098-04