赤泥掺加硅灰用于道路基层材料的试验研究*

2016-03-13焦莎莎汤红妍张景会

王 辉 焦莎莎 葛 滢 汤红妍 张景会

(1.南京农业大学资源与环境科学学院,江苏 南京 210095;2.河南科技大学化工与制药学院,河南 洛阳 471023)

赤泥是制铝工业提取氧化铝时排出的污染性废渣,一般平均生产1 t氧化铝,附带产生 1~2 t赤泥。我国作为世界第4大氧化铝生产国,每年排放的赤泥高达数百万吨。目前,赤泥的处理方式仍然是传统的建库堆存,大量的赤泥不仅占用土地资源,而且赤泥中的碱性成分会发生渗漏,对土壤和水体造成污染,引起环境问题。赤泥中含有大量有价值的成分,长期大量堆存也是一种浪费,因此综合利用赤泥具有实际意义。目前,我国主要是将赤泥作矿物原料,从整体上加以利用,用于生产水泥、建筑砖、矿山胶结充填胶凝材料、路基固结材料、高性能混凝土掺合料、化学结合陶瓷复合材料、保温耐火材料、环保材料等[1]。此外,从赤泥中提取稀散金属元素也是赤泥综合利用的有效途径,但是提取技术不够成熟,仍处于实验室研究阶段。赤泥还可用于道路基层材料。将赤泥应用于道路基层材料,能降低道路维修和建设费用,其关键问题是探索绿色环保型的赤泥固化技术和筑路工艺。谢源等[2]通过试验得出,赤泥、粉煤灰、石灰质量比为80∶10∶10是二灰法(石灰、粉煤灰)固化赤泥的最佳配合比。在该配合比下,7 d无侧限抗压强度超过2.0 MPa[3]。二灰法固化赤泥适用于一级公路和高速公路的沥青路面基层。当固化剂中石灰、石膏、粉煤灰和硫酸钠的质量分数分别为72%、20%、5%、3%以及固化剂、赤泥质量比为1∶10时,生成的赤泥固化体抗压强度高、耐久性好,具有较高的推广价值[4]。

赤泥用于道路基层材料吃渣量大、成本低、性能高,具有广阔的市场前景。但是,赤泥具有强碱性,含有众多有害重金属元素,开发成本大,可能超过开发价值[5],如何以高效、节能、环保的方式将赤泥用于道路基层材料,需要广大科研人员的共同努力。本研究选用洛阳某铝业尾矿库赤泥为试验材料,添加不同量的水泥、粉煤灰和硅灰,探索赤泥用于道路基层材料的最佳配合比。

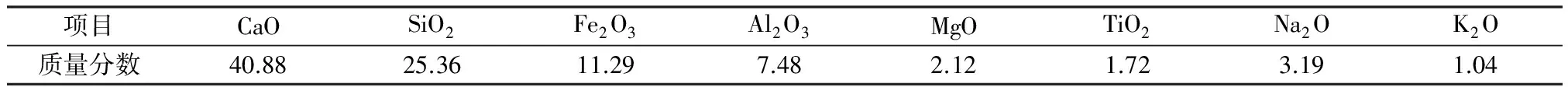

表1 赤泥的主要化学成分

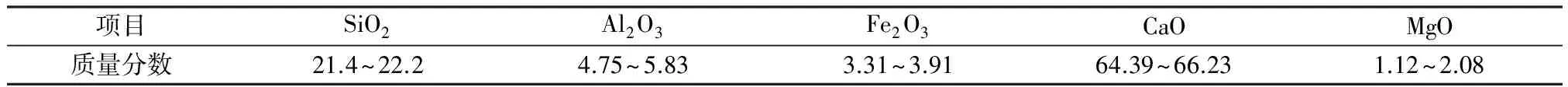

表2 水泥的主要化学成分

1 材料与方法

1.1 试验材料

赤泥采自洛阳某铝业尾矿库的赤泥堆场,放置过程中因失水而结块,使用时要进行破碎和研磨,过5 mm的圆孔筛,赤泥的化学成分如表1所示。由表1可看出,赤泥含有的CaO和SiO2占总质量65.00%以上,铁铝氧化物(包括Fe2O3和Al2O3)占18.00%左右,与毕诗文等[6]的研究结果一致。赤泥中还含有少量的MgO、TiO2、Na2O、K2O和几种微量稀散元素[7]。赤泥pH为11.9。

粉煤灰是电厂燃煤产生的固体废弃物,本研究所用粉煤灰采自洛阳某电厂的二级粉煤灰。试验采用32.5#普通硅酸盐水泥(以下简称水泥),其主要化学成分见表2。洛阳某单晶硅公司日常生产过程中产生大量硅灰[8],本次试验所用硅灰采集于此公司。

1.2 试验方法

结合洛阳道路施工实际情况,确定水泥、粉煤灰与硅灰的大致比例[9],研究不同硅灰掺量对赤泥固化体性能的影响;同时,还研究减少水泥掺量对赤泥固化体性能的影响,力求寻找一种最佳配合比。

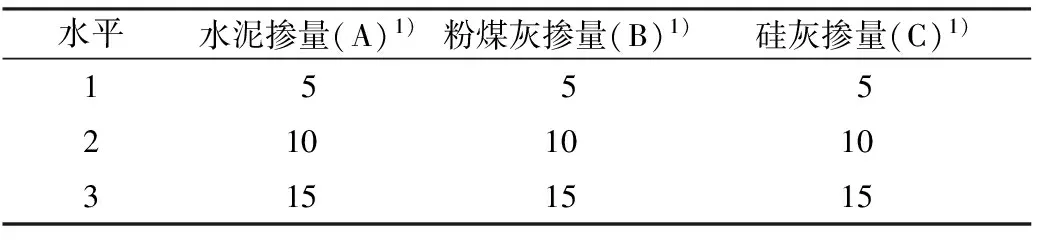

依据《公路工程无机结合料稳定材料试验规程》(JTG E51—2009),同时参照《公路路面基层施工技术规范》(JTJ 034—2000)固化赤泥。采用水泥、粉煤灰和硅灰为试验材料,因素水平见表3。

表3 因素水平表

注:1)均为质量分数。

2 结果与讨论

2.1 无侧限抗压强度试验

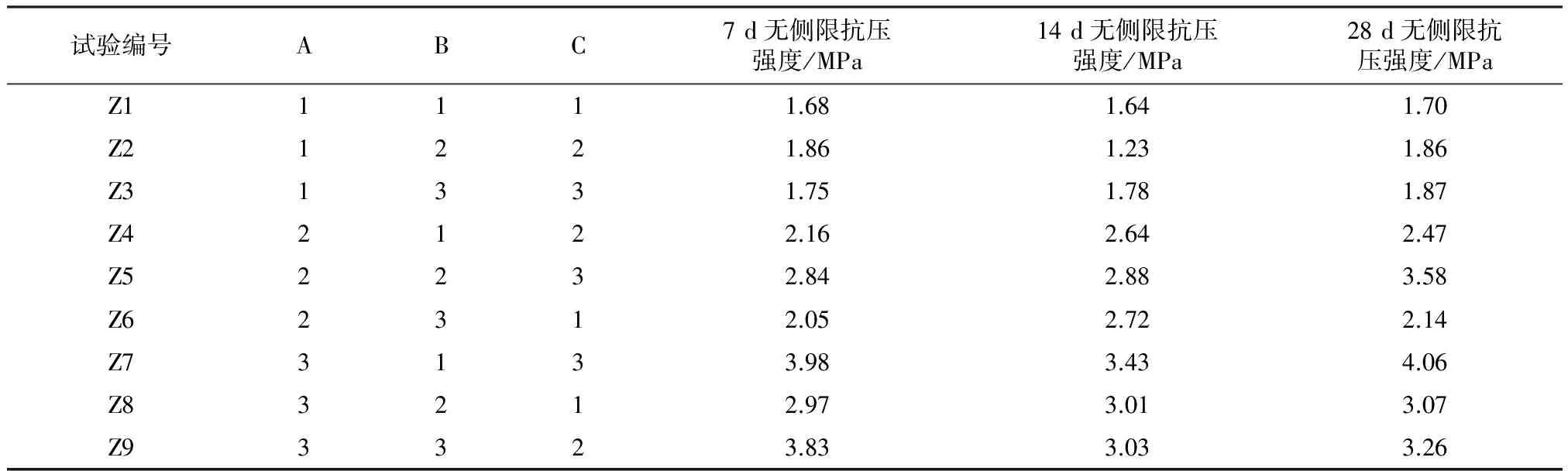

将赤泥、水泥、粉煤灰、硅灰混合料在压实度为95%的条件下,制成赤泥固化体,测量其7、14、28 d无侧限抗压强度,结果如表4所示。

养护7、14、28 d的赤泥固化体抗压强度无明显变化。Z4~Z9的7 d无侧限抗压强度≥2.00 MPa,均符合JTJ 034—2000中水泥稳定土的抗压强度标准。Z4~Z9的粉煤灰和硅灰掺量均为5%~15%,其中Z4~Z6的水泥掺量为10%,Z7~Z9的水泥掺量为15%。当水泥和粉煤灰掺量均为10%~15%时,随着硅灰掺量的增加,其抗压强度呈现递增趋势。

2.2 pH变化

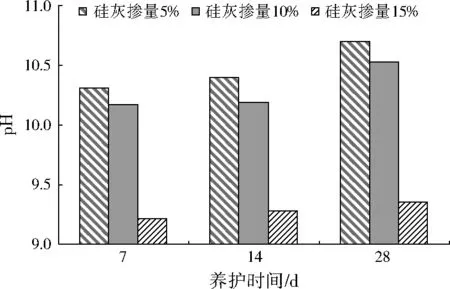

分别测定养护7、14、28 d后的赤泥固化体浸出液pH。取水泥掺量为10%,粉煤灰掺量为10%,养护时间分别为7、14、28 d,硅灰掺量分别为5%、10%、15%的赤泥固化体,风干后碾碎过2 mm筛,根据《固体废物 浸出毒性浸出方法 水平振荡法》(GB 5086.2—1997)中的毒性浸出方法,将过筛的赤泥固化体粉末与去离子水按质量比为1∶10混合,振荡8 h后静置16 h,取浸出液的上清液并抽真空过0.45 μm的滤膜,将过滤后的浸出液用pH计测定,pH变化如图1所示。

表4 无侧限抗压强度

图1 赤泥固化体浸出液pH

由图1可以看出,随着硅灰掺量的增加,赤泥固化体浸出液pH呈下降趋势。硅灰掺量为15%时,赤泥固化体浸出液pH显然低于硅灰掺量分别为5%、10%的赤泥固化体。随着养护时间的延长,赤泥固化体浸出液pH呈略微上升趋势。其中,养护时间为7 d、硅灰掺量为15%的赤泥固化体浸出液pH最低,相比赤泥(pH为11.9)的碱性明显降低。因此,控制水泥掺量为10%、粉煤灰掺量为10%、硅灰掺量为15%时,赤泥固化体浸出液pH最低,可大大降低筑路成本,而且能变废为宝,有较好的环境效益和社会经济效益。

2.3 含氟量变化

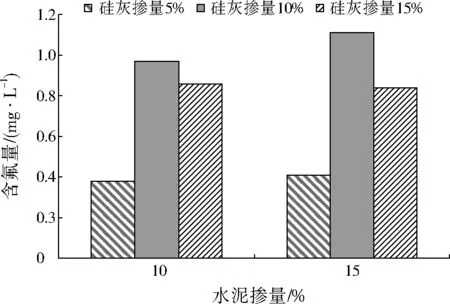

取养护时间为28 d,水泥掺量分别为10%、15%,粉煤灰掺量为10%,硅灰掺量分别为5%、10%、15%的赤泥固化体,参照《土壤质量 氟化物的测定 离子选择电极法》(GB/T 22104—2008)测量含氟量,并确定固化赤泥的最佳方案。

由图2可见,随着硅灰掺量的增加,水泥掺量为10%时的赤泥固化体浸出液含氟量要略低于水泥掺量为15%时,但相差不大。硅灰掺量为5%时,赤泥固化体浸出液含氟量最低;硅灰掺量为15%时次之,硅灰掺量为10%时,赤泥固化体浸出液含氟量最高。因此,控制水泥掺量为10%、粉煤灰掺量为10%、硅灰掺量为5%,最有利于氟化物固定。但硅灰掺量为15%时,赤泥浸出液含氟量与硅灰掺量为5%时相差不大,且增加硅灰掺量还能减少水泥掺量,故本研究将最佳硅灰掺量设定为15%。

图2 赤泥固化体浸出液含氟量

2.4 微观形貌

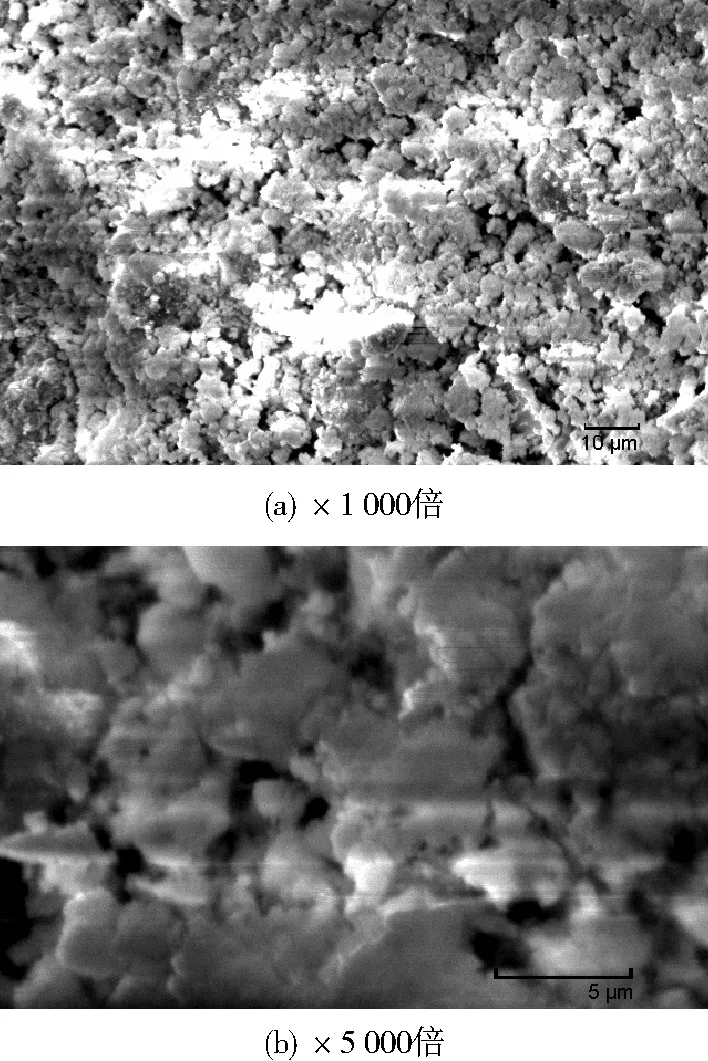

取水泥、粉煤灰、硅灰掺量分别为10%、10%、15%的赤泥固化体,养护7 d后在扫描电子显微镜(SEM)下观察其微观形貌。

由图3(a)可见,在低倍SEM下,赤泥固化体表面虽凹凸不平,但未见明显空洞,整体密实。由图3(b)可见,在高倍SEM下,赤泥颗粒在水泥的胶结作用下,由于硅灰的掺入形成球状颗粒连结的网状结构。因而,赤泥颗粒和硅灰、粉煤灰在水泥的胶结作用下联结牢靠,提高了赤泥固化体的强度。

图3 赤泥固化体在SEM下的微观形貌

3 结论与建议

综合赤泥固化体抗压强度及其浸出液的pH、含氟量,并利用SEM观察赤泥固定体的微观形貌,

确定了一种最佳的固化剂配合比,即水泥掺量10%、粉煤灰掺量10%、硅灰掺量15%。该配合比一方面可以解决赤泥堆场占用良田、污染环境、存在安全隐患等一些列问题,同时也使粉煤灰、硅灰等工业污染物得到了合理利用。与传统的二灰法固化技术相比,本研究的创新之处在于掺加硅灰,在一定程度上减小了水泥掺量。并且硅灰颗粒极细,可有效提高赤泥固化体的抗压强度和抗渗性,延长道路使用寿命。固化剂中的粉煤灰和硅灰在不影响固化效果的基础上应以最大量使用,从而节省水泥掺量,达到环境效益和经济效益双赢的目的。

在道路基层施工中,由于赤泥中的碱性成分较高,加入固化剂和水后,容易形成颗粒状的碱性沉淀物。因此,要充分注意固化剂的消解。若在施工过程中,固化剂内部出现未消解的颗粒状物质,将会影响路面的使用寿命和养护条件。另外,参照水泥稳定土的施工规定,赤泥道路基层宜在春末和气温较高季节组织施工。施工期的日最低气温应在5 ℃以上。在冰冻地区,应在第1次重冰冻到来之前半个月到1个月完成施工。在雨季施工时,应特别注意气候变化,勿使赤泥固化体遭雨淋。采用路拌法施工时,应采取措施排除下承层的表面水,勿使道路基层材料过分潮湿。

[1] 石莉,王宁,庞程.赤泥在建筑材料方面应用的研究进展[J].新型建筑材料,2009,36(1):20-23.

[2] 谢源,付毅,冷杰彬,等.赤泥道路基层材料配制与成型工艺研究[J].矿冶,2002,11(1):4-7.

[3] 齐建召,杨家宽,王梅.赤泥做道路基层材料的试验研究[J].公路交通科技,2005,22(6):30-33.

[4] 张泽,张泰志,史磊.粉煤灰、赤泥生产烧结砖的研究[J].墙材革新与建筑节能,2006,6(1):47-49.

[5] 付毅.固化赤泥制备高等级道路材料技术试验研究[J].有色金属,2001,53(2):10-13.

[6] 毕诗文,于海燕.氧化铝生产工艺[M].北京:化学工业出版社,2006:103-106.

[7] 景英仁,景英勤,杨奇.赤泥的基本性质及其工程特性[J].轻金属,2001,27(4):80-81.

[8] 张培新.利用赤泥制备硫铝酸盐快硬水泥的研究[J].环境污染与防治,2000,22(6):16-18.

[9] 刘振清,黄卫.弃尾矿料在路面(底)基层中的应用[J].交通运输工程学报,2002,2(4):11-16.