CuO-TiO2对多孔氧化铝陶瓷支撑体性能的影响

2016-03-09李迎同帜张帅黄文帅王丹霍乐乐

李迎,同帜,张帅,黄文帅,王丹,霍乐乐

CuO-TiO2对多孔氧化铝陶瓷支撑体性能的影响

李迎,同帜,张帅,黄文帅,王丹,霍乐乐

(西安工程大学环境与化学工程学院,西安 710048)

以α-Al2O3为骨料,羧甲基纤维素(CMC)为造孔剂和粘结剂,丙三醇为润滑剂和增塑剂,CuO-TiO2为烧结助剂,采用挤压成形和固态粒子烧结法制备管式多孔氧化铝陶瓷支撑体。通过X线衍射(XRD)、扫描电镜(SEM)、抗折强度测试等,研究CuO-TiO2对氧化铝陶瓷支撑体的晶相组成与微观形貌、孔隙率、抗折强度、耐酸/碱腐蚀等性能的影响。结果表明:TiO2与Al2O3固相反应生成Al2TiO5,并生成大量正离子空位而提高扩散系数,促进氧化铝陶瓷的致密化,同时CuO的液相润湿作用使TiO2的固溶温度降低,生成液相低共熔物CuAl2O4,进而实现低温烧结。当TiO2与CuO的添加量(质量分数)分别为3%和1.5%、烧结温度为1 200 ℃时,获得孔隙率为33%、抗折强度104.4 MPa、酸/碱腐蚀后的质量损失率为0.02%/0.09%的性能优异的管式多孔氧化铝陶瓷支撑体。

多孔氧化铝;支撑体;CuO;TiO2;烧结温度;孔隙率;抗折强度;抗腐蚀性能

多孔陶瓷膜具有耐高温、化学稳定性好、过滤效率高、易于清洗再生等优点,广泛应用于石油化工、食品、医药、冶金、生物工程等行业,从而达到过滤分离、浓缩、纯化和环保等目的,特别是在人类赖以生存的能源、水资源与环境等领域发挥关键性作 用[1−3]。多孔陶瓷膜可看作是1种多孔梯度材料,由多孔陶瓷支撑体、中间层和膜层组成。作为膜的载体,多孔陶瓷支撑体应满足一定的性能要求,主要包括[4−8]:1) 具有高的渗透率,对流体的阻力要小,要求孔隙率>30%;2) 具有良好的热稳定性和化学稳定性以及较高的强度,要求抗折强度>30 MPa;3) 窄的孔径分布及高的孔比表面积;4) 较低的表面粗糙度与良好的润湿性;5) 与膜层的热膨胀系数相匹配。出于商业利益及技术保密等原因,关于多孔陶瓷支撑体的研究,国内外报道甚少。研究发现[9−11],在氧化铝陶瓷配料系统中,引入低温烧结助剂CuO-TiO2,烧结过程中可通过形成低共熔体系、以及与氧化铝生成新相,实现低温烧结。ZHANG等[12]在原料粉末中添加CuO+TiO2,由于生成Ti4Cu2O,在低于1360 ℃温度下烧结,氧化铝陶瓷支撑体的密度达到93%~98%。漆虹等[13]添加0.5%TiO2和0.5%Cu(NO3)2,使高纯氧化铝的烧结温度降低到1600 ℃,这主要是因为Al2O3- TiO2-CuO体系在高温下出现的液相低共熔物促进了多孔支撑体的烧结。刘于昌等[14]研究认为CuO-TiO2二元体系发生低共熔反应生成液相,从而促进Al2O3陶瓷的致密化进程。液相烧结可显著降低Al2O3的烧结温度,且液相含量越高,烧结致密化速率越快[15]。已有的通过添加CuO-TiO2复相烧结助剂来降低A12O3烧结温度的研究主要是针对亚微米A12O3,本文作者以平均粒径为6.18 μm的A12O3粉末为骨料,添加适量成孔剂和润滑剂,添加CuO-TiO2作为烧结助剂,实现氧化铝陶瓷的低温烧结,研究CuO-TiO2对支撑体的孔隙率、抗折强度、晶相组成和微观形貌等的影响,进而制备出低成本、高品质的管式陶瓷支撑体,为高性能膜组件的制备提供一定的技术基础。

1 实验

1.1 材料

α-Al2O3粉末,郑州市上街长城铝业微粉厂生产,工业品,经Mastersizer激光衍射粒度仪测定其中位径50=6.18 µm;羧甲基纤维素(CMC),分析纯;丙三醇,分析纯;二氧化钛(TiO2),分析纯;氧化铜(CuO),分析纯。实验用水为去离子水。

1.2 支撑体的制备

以α-Al2O3为骨料,羧甲基纤维素(CMC)为造孔剂和粘结剂,丙三醇作为润滑剂和增塑剂,CuO-TiO2为烧结助剂。研究表明[16],TiO2在Al2O3中的极限固溶度(质量分数)为2%~4%,超过此极限的TiO2对氧化铝陶瓷烧结不再起促进作用,添加适量的CuO(0.4%)可降低TiO2在Al2O3中的固溶温度,同时以液相润湿作用促进氧化铝陶瓷的烧结致密化。当CuO与TiO2的质量比为1:2时,支撑体的致密效果最优[15]。本研究选择TiO2的添加量为1%~5%,CuO与TiO2的质量比为1:2,CMC的添加量为4%。表1所列为制备多孔氧化铝陶瓷支撑体的原料配比。采用挤压成形和固态粒子烧结法制备管式多孔氧化铝陶瓷支撑体。

表1 氧化铝陶瓷支撑体的原料配比

支撑体的制备过程如下:

1) 按表1的配比称取原料粉末,置于烧杯中,然后加入60 mL蒸馏水与3 mL丙三醇,利用精密增力电动搅拌器在常温下搅拌1 h,使粉料均匀混合成 料浆。

2) 将料浆于80 ℃水浴搅拌,蒸发掉多余的水分,然后用保鲜膜包裹,在25 ℃下陈化12 h,使浆料中的水分分布均匀。

3) 用LWJ−111型陶瓷挤管机挤压成形,制得外径为10 mm,内径为4 mm,长度为140 mm的表面光滑的管状支撑体湿坯。

4) 将湿坯置于生化培养箱中30 ℃干燥48 h,控制湿度在30%RH左右。

5) 将干燥后的生坯置于TM0617型陶瓷纤维马弗炉中,在空气气氛中进行常压烧结,在室温~200 ℃,200~350 ℃,350~800 ℃和800~1200 ℃等4个温度区间,分别以2,4,4,2 ℃/min的升温速率匀速升温,在350,800和1200 ℃下分别保温0.5,1.0和2.0 h,最后随炉冷却。

1.3 性能测试及表征

通过Quanta 600 FEG型场发射扫描电镜观察氧化铝陶瓷支撑体的形貌;用EMPYREAN型X射线衍射仪分析其物相组成。

采用液体静力称量法,利用自制装置,参照GB/T2834—1998[17]标准的陶管吸水率试验方法测定多孔氧化铝陶瓷支撑体的孔隙率,计算公式如下:

式中:为多孔氧化铝陶瓷的孔隙率,%;1为样品干燥后的质量,g;2为样品吸满水于水中的悬浮质量,g;3为样品吸满水后在空气中的饱和质量,g。

抗折强度按照GB/T2833—1996[18]陶管抗弯强度试验方法,采用三点弯曲法,用CMT5105型微机控制电子万能试验机进行测定。将烧结后的支撑体试样放在两个下支承刀口上,调整两个下支承刀口中心线距离=80 mm。计算公式如下:

式中:b为试样的抗弯强度(抗折强度),MPa;为折断时的负荷,N;为支撑刀口间的距离,mm;为试样断口处内径,mm;为试样断口处的壁厚,mm。

耐酸碱腐蚀性能按照GB/T1970—1996[19]多孔陶瓷耐酸、碱腐蚀性能试验方法进行。从抗折强度实验折断后的破管支撑体上,至少取2块质量约为20 g的支撑体,全部敲碎,放入研钵中边捣边筛,至全部通过孔径为1.0 mm的标准筛。取粒径在0.8~1.0 mm之间的支撑体颗粒,用四分法缩分至10 g左右,用蒸馏水冲洗干净后110 ℃温度下烘干。取干燥后的支撑体颗粒试样约1.0~1.2 g,准确称量质量,记为0,置于锥形瓶中,分别放置在酸性环境(30 ℃,20%硫酸溶液)和碱性环境(30 ℃,1%氢氧化钠溶液)中浸泡并持续保持煮沸状态1 h,以腐蚀后的质量损失率表征陶瓷支撑体的耐酸碱腐蚀性能。

2 结果与讨论

2.1 孔隙率和抗折强度

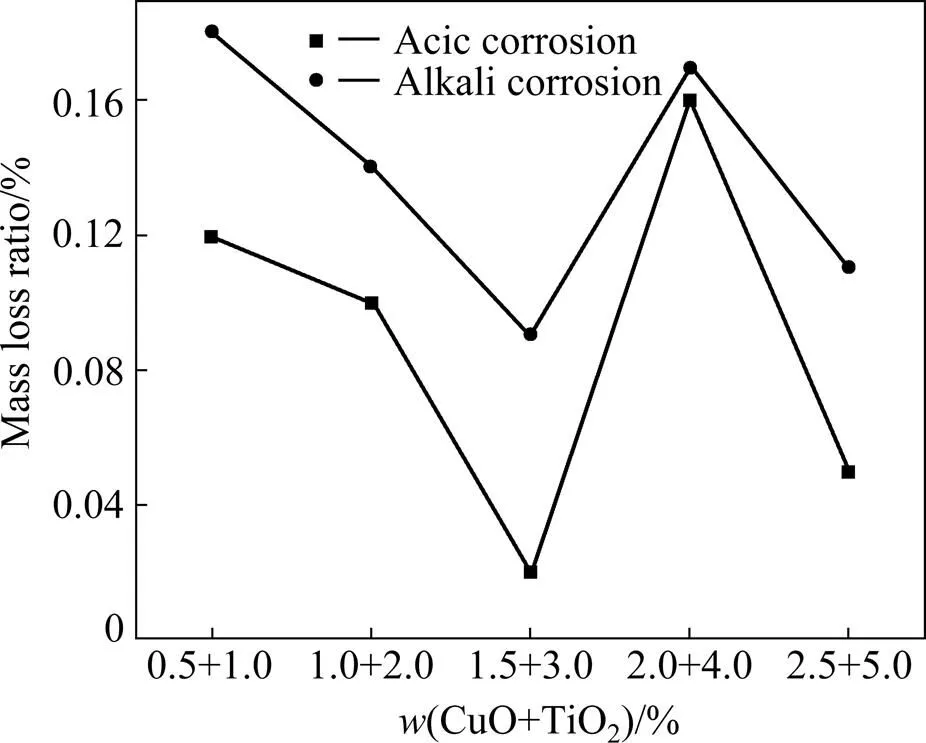

图1所示为烧结助剂的添加量对氧化铝陶瓷支撑体孔隙率和抗折强度的影响,图2所示为烧结助剂添加量对支撑体耐酸碱腐蚀性能的影响。

由图1可知,随烧结助剂添加量增加,支撑体的孔隙率在28%~32%之间波动;抗折强度则先从89.6 MPa增大到104.4 MPa,然后减小到95.5 MPa,再增加到100.4 MPa。考虑到满足合格支撑体的要求,孔隙率应不小于30%,故2#和4#不符合要求。3#支撑体在满足孔隙率的同时,具有足够的抗折强度。并且由图2可知,3#支撑体在20%硫酸及1%的氢氧化钠溶液中浸泡并保持煮沸状态1 h后,质量损失率最低,分别为0.09%和0.02%。

图1 烧结助剂添加量对氧化铝陶瓷支撑体孔隙率和抗折强度的影响

图2 烧结助剂的添加量对支撑体耐酸(碱)腐蚀的影响

图3所示为氧化铝陶瓷支撑体的SEM形貌。骨料中加入CuO-TiO2后,在较低温度下形成Al2O3- TiO2-CuO低共熔物。一方面,低共熔物形成的液相产生较大的毛细管力,颗粒在毛细管力的作用下产生滑移而重新排布,消除气孔,提高支撑体的致密度;另一方面,由于Al2O3在液相中有一定的溶解度,颗粒间通过液相完成溶解–析出过程,实现快速传质,加速Al2O3的致密化[13]。从图3可见,1#,3#和4#支撑体颗粒表面均较光滑,主要是TiO2与Al2O3固溶产生的Al2TiO5将Al2O3包裹所致。支撑体的孔结构、颗粒大小等均随烧结助剂添加量变化而发生较大的变化。具体表现为:1#支撑体的显微结构多为块状,晶粒大小不一致,只出现少量的由较小晶粒突然迅速长大而成的大晶粒,未见晶粒异常长大的情形,晶粒间和晶粒内部有少量气孔。由于烧结助剂(CuO+TiO2)加入量过少,烧结程度不明显,TiO2与Al2O3反应生成的Al2TiO5也较少,且由于CuO液相含量较少,支撑体的致密速度较慢,因此致密度不高。对于3#支撑体,由于TiO2加入量增多,TiO2与Al2O3固相反应生成Al2TiO5的含量增多,同时生成大量正离子空位提高了扩散系数,晶粒出现一定程度的生长(个别晶粒发生异常长大),促进氧化铝陶瓷的致密化,同时由于CuO液相含量增加,支撑体的致密速度加快,进一步提高了支撑体的致密度。同时发现3#支撑体中有大量气孔,可能是由于尖晶石型CuAl2O4转化成铜铁矿型CuAlO2时释放一定量O2,从而造成气孔较多。4#支撑体中Al2O3晶粒排列紧密,是由于大量的TiO2与Al2O3反应使Al2TiO5含量急剧增多,导致致密度增加,其中部分Al2TiO5嵌入Al2O3颗粒的间隙中,使得试样的孔隙率降低,气孔数量明显较少。

图3 烧结助剂的添加量对氧化铝陶瓷支撑体形貌的影响

2.2 物相组成与形貌

图4所示为分别在1100,1200和1250 ℃温度下烧结的3#氧化铝陶瓷支撑体的XRD谱。由图可知,在1100~1250 ℃范围内烧结,支撑体中主要是Al2O3相。1100 ℃烧结时,没有出现Al2TiO5与CuAl2O4衍射峰,这表明在此温度下无法提供足够的激活能使之烧结。当烧结温度为1200 ℃时,在2=33.3°附近出现1个峰,查阅文献[13]可知为CuAl2O4或(CuAlO2),这是因为该温度下Al2O3与CuO发生相变。CuO在 1 100℃以上基本处于液态,液态的CuO将Al2O3包裹,并与Al2O3反应生成尖晶石型CuAl2O4和铜铁矿型CuAlO2,CuAl2O4在高温下分解生成CuAlO2,这也是促进支撑体烧结,提高其抗折强度的重要原因之一。图中未观察到Al2O3-TiO2-CuO低共熔物相,是因为CuO-TiO2不易发生反应,即使在915~987 ℃之间发生少量低共熔反应,但冷却后均以各自的原始态存在,即图中观察到的Al2O3相、TiO2相和CuO相。烧结温度从1200 ℃升高到1250 ℃时,随着Al2O3固溶入TiO2生成Al2TiO5,TiO2的峰逐渐减弱,Al2TiO5峰逐渐增强,所以烧结温度升高有利于Al2TiO5相的生成。当烧结温度为1250 ℃时,体系中CuAlO2的衍射峰开始消失,同时检测到有CuO,是因为CuAl2O4在高温下分解生成CuO。

图4 不同温度下烧结的3#支撑体的XRD谱

Fig.4 XRD patterns of the 3#support sintered at different temperatures (a) 1 250℃; (b) 1 200℃; (c) 1 100℃

图5所示为在不同温度下烧结的3#支撑体的SEM形貌。可见氧化铝陶瓷的晶粒尺寸随烧结温度升高而长大,并且陶瓷体内出现较多的孔隙。在1100 ℃烧结的支撑体晶粒细小,烧结程度较差,未出现晶粒异常长大,同时该温度下TiO2颗粒未与Al2O3反应,未生成Al2TiO5与以及低共熔物CuAl2O4,这与图4的XRD结果相一致,因此支撑体的致密性较差。随温度升高,TiO2与Al2O3反应,Al2TiO5首先在Al2O3颗粒表面生成且Al2TiO5含量逐渐增多,支撑体趋于致密。在1200 ℃烧结温度下,支撑体颗粒烧结程度良好,TiO2促进烧结的同时也促进晶粒和气孔长大,图中表现为晶粒出现异常长大,过大的晶粒内往往含有较大比例的气孔,这些气孔难以再从晶粒内抵达晶界而消除,故此时支撑体的孔隙较多,并且比表面积很大。同时,微孔较发达,形状极其不规则,形成多孔交错的网状孔道,并贯穿其中,分布较均匀,它们主要是由造孔剂CMC及润滑剂丙三醇燃烧后所残留的(其中小孔也有部分TiO2堆积形成),出现大孔和小孔可能是因为造孔剂CMC分布不均匀所致。当烧结温度升高到1250 ℃时,支撑体中的微孔比1200 ℃烧结时少,且孔的分散度也没有1200 ℃时好,气孔数量减少,微观组织更致密,这是因为烧结温度过高,传质原子的扩散系数过大,引起晶界的快速移动,也更容易引起晶粒异常长大。

图5 不同温度下烧结的3#支撑体的SEM形貌

表2所列为烧结温度对3#氧化铝陶瓷支撑体性能的影响。由表2可见:随烧结温度从1100 ℃升高到 1150 ℃,支撑体的孔隙率从35%降低到33%,进一步升至1200 ℃时,孔隙率基本不变;烧结温度从1200 ℃升高到1250 ℃时,支撑体的孔隙率从33%下降到27%。低于1200 ℃温度下烧结时,支撑体的抗折强度较低,在61.7~63.2 MPa 之间波动;1200 ℃烧结时抗折强度达到最大值104.4 MPa;在1250 ℃烧结时,氧化铝颗粒间的烧结程度明显增大,导致晶粒长大,从图5(c)可见支撑体的抗折强度反而降低。当烧结温度为1200 ℃时,支撑体具有优异的耐酸碱腐蚀性能,在酸性介质中的耐蚀性能更好,质量更稳定,质量损失率为0.02%;在碱性腐蚀液中的质量损失率为0.09%。

表2 烧结温度对3#氧化铝陶瓷支撑体性能的影响

综上所述,3#氧化铝陶瓷支撑体(Al2O3中添加3%TiO2和1.5%CuO),在烧结温度为1200 ℃时,支撑体不但具有较高的抗折强度(104.4 MPa)和孔隙率(33%),而且耐酸碱腐蚀性能优异,酸/碱腐蚀后的质量损失率分别为0.02%和0.09%。

3 结论

1) 以α-Al2O3为骨料,添加CuO-TiO2为烧结助剂,采用挤压成形和固态粒子烧结法制备管式氧化铝陶瓷支撑体,当TiO2与CuO的添加量(质量分数)分别为3%和1.5%时,陶瓷体性能优异,孔隙率为33%、抗折强度达到104.4 MPa、酸、碱腐蚀后的质量损失率为0.02%和0.09%。

2) 最佳烧结温度为1 200 ℃,所得支撑体的组织结构良好,由Al2TiO5与CuAl2O4相组成,在满足孔隙率要求的同时支撑体的致密度高。

[1] PABBY A K, RIZVIS S S H, SASTRE A M. Handbook of Membrane Separations: Chemical, Pharmaceutical, Food, and Biotechnological Applications[M]. New York: CRC Press, 2008: 3−7.

[2] STRATHRNANN H. Inorganic membranes synthesis[J]. Chemical Engineering and Processing, 1993, 32(3): 417−424.

[3] 王峰, 谢志鹏, 千粉玲, 等. 多孔陶瓷膜支撑体的制备研究进展[J]. 硅酸盐通报, 2012, 31(2): 285−290. WANG Feng, XIE Zhipeng, QIAN Fenling, et al. Research progress of preparation of porous ceramic membrane support[J]. Journal of the Chinese Ceramic Society, 2012, 31(2): 285−290.

[4] BIESHEUVEL P M, VERWEKJ H. Design of ceramic membrane supports: permeability, tensile strength and stress[J]. Journal of Membrane Science, 1999, 156(1): 141−152.

[5] SHQAU K, MOTTERN M L, YU D, et al. Preparation and properties of porous α-Al2O3membrane supports[J]. Journal of American Ceramic Society, 2006, 89(6): 1790−1794.

[6] KWON S, MESSIONG G L. Constrained densification in boehmite-alumina mixtures for the fabrication of porous alumina ceramic[J]. Journal of Membrane Science, 1998, 33(4): 913− 921.

[7] BHAVE R R. Inorganic Membranes Synthesis, Characteristics and Applications[M]. New York: Van Nostr and Reinhold, 1991: 90−99.

[8] 曾美云, 王树森, 王志忠. 分子筛炭复合膜陶瓷支撑体的研究[J]. 北京工业大学学报, 1995, 21(3): 81−88. ZENG Meiyun, WANG Shusen, WANG Zhizhong. Study on the support of molecular sieve carbon composite membrane[J]. Journal of Beijing University of Technology, 1995, 21(3): 81−88.

[9] 李悦彤, 杨静. 氧化铝陶瓷低温烧结助剂的研究进展[J]. 硅酸盐通报, 2011, 30(6): 1328−1332.LI Yuetong, YANG Jing. Research progress of low temperature sintering aids for alumina ceramics[J]. Journal of the Chinese Ceramic Society, 2011, 30(6): 1328−1332.

[10] HUANG X W,WANG S W, ZHAO S K, et al. Effect of liquid-forming additives on the sintering and mechanical properties of Al2O3/3Y-TZP (30vol%)composite[J]. Res Bulletin, 2002, 37(10): 1709−1719.

[11] MOHAMMED S S, ZAINAL A A, MOHD O R. Preparation and characterization of tubular ceramic support for use in transesterification process[J]. Science of Sintering, 2012, 44(2): 1073−1076.

[12] ZHANG Qilong, YANG Hui, ZOU Jiali, et al. Sintering and dielectric properties of Al2O3ceramics doped by TiO2and CuO[J]. Journal of Electroce ramics, 2007, 18(3): 225−229.

[13] 漆虹, 邢外红. 低温烧成高纯Al2O3多孔陶瓷膜支撑体的制备[J]. 硅酸盐学报, 2010, 38(2): 283−289.QI Hong, XING Waihong. Preparation of Low temperature sintering high purity Al2O3porous ceramic membrane support[J]. Journal of the Chinese Ceramic Society, 2010, (38)2: 283−289.

[14] 刘于昌, 黄晓巍. 液相烧结氧化铝陶瓷及其烧结动力学分析[J]. 硅酸盐学报, 2006, 34(6): 647−651.LIU Yuchang, HUANG Xiaowei. Liquid phase sintering of alumina ceramics and sintering kinetics analysis[J]. Journal of the Chinese Ceramic Society, 2006, 34(6): 647−651.

[15] KWON O H, MESSING G L. Kinetic analysis of solution-precipitation during liquid-phase sintering of alumina[J]. J Am Ceram Soc, 1990, 73(2): 275−281.

[16] 王焕平, 张斌, 马红萍, 等. CuO-TiO2复合助剂低温烧结氧化铝陶瓷的机理(Ⅱ)[J]. 材料研究学报, 2010, 1(24): 37−43.WANG Huanping, ZHANG Bin, MA Hongping, et al. Mechanism of low temperature sintering of alumina ceramics with CuO-TiO2composite additives(Ⅱ)[J]. Chinese Journal of Materials Research, 2010, 1(24): 37−43.

[17] GB/T2834—1998. 陶管吸水率试验方法[S]. 北京: 中国标准出版社, 1998. GB/T2834—1998. Test method for water absorption[S]. Beijing: China Standard Press, 1998.

[18] GB/T2833—1996. 陶管弯曲强度试验方法[S]. 北京: 中国标准出版社, 1996. GB/T2833—1996. Test method for flexural strength[S]. Beijing: China Standard Press, 1996.

[19] GB/T1970—1996. 多孔陶瓷耐酸、碱腐蚀性能试验方法[S]. 北京: 中国标准出版社, 1996. GB/T1970—1996. Test method for acid and alkali corrosion resistance of porous ceramic[S]. Beijing: China Standard Press, 1996.

(编辑 汤金芝)

Effect of CuO-TiO2on the properties of porous alumina ceramics support

LI Ying, TONG Zhi, ZHANG Shuai, HUANG Wenshuai, WANG Dan, HUO Lele

(College of Environmental and Chemical Engineering, Xi’an Polytechnic University, Xi’an 710048, China)

Tubular porous alumina ceramic support with α-Al2O3as aggregate, carboxymethyl cellulose (CMC) as pore-forming agent and binder, glycerol as lubricant and plasticizer, and CuO-TiO2as sintering agent was prepared by extrusion-forming and solid sintering method. The effects of CuO and TiO2on the crystal phase composition and microstructure, the porosity, flexural strength, and the acid and alkali corrosion of the alumina ceramic support were investigated by X-ray diffraction (XRD), scanning electron microscopy (SEM), and flexural strength test. The results show that TiO2reacts with Al2O3and forms Al2TiO5solid solution, and the diffusion coefficient increases largely with the augment of Al3+vacancy concentration which promotes the densification of alumina ceramics. Meanwhile, the reaction temperature of TiO2with Al2O3can be lowed with the effect of liquid wetting of CuO, and the generated liquid eutectic mixture CuAl2O4is helpful to realize low temperature sintering. When the addition of TiO2and CuO (mass fraction) are 3% and 1.5%, respectively, and the sintering temperature is 1200 ℃, the tubular porous alumina support with the porosity of 33%, flexural strength of 104.4 MPa, and acid /alkali corrosion weight loss of 0.02%/0.09% can be obtained.

porous alumina; support; copper oxide; titania; sintering temperature; porosity; flexural strength; corrosion resistance

X781.5

A

1673−0224(2016)05−731−07

陕西省科技厅科技统筹项目(2013KTCQ03-20);国家自然科学基金资助项目(21103132)

2015−11−04;

2016−01−15

同帜,教授级高工。电话:13892835352;E-mail:1018915428@qq.com