P95型大修列车履带走行装置大梁维修工艺研究

2016-03-09耿路峰

高 兵 耿路峰

(常州市瑞泰工程机械有限公司 江苏 常州 213011)

P95型大修列车是上海工务机械段2002年从瑞士MATISA公司引进的大型养路机械设备,自动化程度高,操作人员少,能快速切入工作,可多个工序同时进行,维修保养方便,换轨、换枕效率高。P95型大修列车由WES辅助车、WM作业车、GT工作机构、WF动力车及WMM材料车5部分组成[1]。

1 失效情况

P95型大修列车作业时履带走行装置在承轨槽中走行,并作为主要承重部件[2]。由于工况恶劣、受载较大,且已连续使用10年,大梁损坏较严重。

大梁中部矩形梁出现了严重的扭曲变形,造成前后履带错位,导致走行过程中履带碾压道钉,损坏轨枕,甚至无法完成切入、切出作业;芯轴锈蚀变形无法取出;法兰连接板锈蚀变形,螺栓孔损坏严重。

(a) 矩形梁扭曲变形 (b) 法兰部件损坏图1 大梁失效情况

2 维修工艺

首先对前、后大梁进行整体状态检测:包括磁粉探伤、硬度检测、成分分析、力学性能试验等,经过方案评审,最终确定了“前大梁修复、后大梁新造”的维修方案。

2.1 大梁总体维修方案

由于后矩形梁破坏严重,所以新造后矩形梁,再与后横梁拼装焊接,然后进行机加工,最后与前大梁进行拼装。工艺流程为:(1)下料、折弯;(2)前大梁法兰部件焊接、机加工;(3)后矩形梁各板拼装焊接;(4)后矩形梁与后横梁拼装焊接;(5)后矩形梁与法兰部件拼装焊接;(6)移植偏心轴支座及微调油缸支座;(7)大梁新增焊缝磁粉探伤;(8)后大梁机加工;(9)前、后大梁试组装;(10)焊后处理:抛丸、喷漆。

矩形梁的拼接是保证大梁制造精度的关键工序,其拼装焊接流程如下:(1)拼接芯轴支撑部件即支撑筒、支撑盘、支撑筋板;(2)点拼矩形梁上板与左侧板;(3)点拼芯轴支撑部件与上板;(4)点拼各支撑筋板与上板、左侧板;(5)点拼下板与左侧板、筋板;(6)焊接各板之间的角焊缝;(7)点拼三块右侧板;m(8)焊接上、下板与左、右侧板外侧角焊缝。

2.2 工装设计

前、后大梁分别连接1套履带走行装置,为保证其均能在承轨槽中正常走行,对前、后大梁的加工组装精度提出了较高要求,因此根据大修列车大梁的特殊结构设计了专用工装。整体工装分前、后两部分,分别支撑前、后大梁,工装根据大梁尺寸要求固定在组装平台上,如图2所示。

工装加工工艺为:(1)火焰切割槽钢下料; (2)点拼组装工装底座;(3)焊接底座角焊缝;(4)焊接底座四角底板;(5)点拼立柱与小平板;(6)立柱、筋板点拼至底座;(7)立柱、筋板、底座之间角焊缝焊接;(8)机加工底板及小平板;(9)前后工装定位到组装平台;(10)加工各定位轴;(11)大梁吊至工装,点焊定位轴;(12)焊接微调油缸支座定位工装。

图2 工装示意图

2.3 芯轴设计

芯轴将大梁与车体连接起来,曲线作业时,大梁绕芯轴转动。考虑到芯轴的重要性,根据成分检测报告,并结合比较成熟的捣固装置振动轴加工工艺,最终选用42CrMo作为芯轴材料。

由于进行了破坏性拆解,芯轴已被切割为几段,无法复原,只能在各残余段尺寸基础上进行重新设计。拆卸芯轴后观察表面磨痕,确定芯轴与大梁、芯轴与车体横梁的配合关系:芯轴与车体横梁为过盈配合,芯轴与大梁为间隙配合。

芯轴制造成本较高,因此制作假轴试装,检测车体芯轴孔上下两段的同轴度,根据车体横梁上芯轴孔直径测量结果确定假轴为ø80.02 mm。假轴在现场安装时,与横梁配合紧密,且安装方便,说明假轴尺寸是合适的。因此确定芯轴与车体横梁配合段为ø80 mm,上、下偏差分别为0.06 mm、0.02 mm。后大梁芯轴孔为ø80 mm,上、下偏差分别为0.15 mm、0.10 mm。芯轴组装及施工情况表明,芯轴与车体横梁、芯轴与大梁的尺寸配合关系设计合理,安装方便,作业稳定,安全可靠,既能保证按期完成生产任务,又确保了质量。

2.4 法兰部件焊接

法兰部件连接前、后大梁,如果变形严重,前、后大梁将无法组装,或者即使组装起来,受焊接应力的影响会造成前、后大梁扭曲,缩短使用寿命。

初始方案:先将2块法兰板加工至规定尺寸,各螺栓孔加工到位;接着用螺栓将2块法兰板固定为一体,将法兰板依次焊接到前、后大梁上。 但问题是上法兰部件与后大梁焊好之后会有残余应力,松开螺栓之后,连接板可能会发生翘曲变形,导致前、后大梁2块连接板无法再进行组装或组装后大梁发生扭曲。为减小焊接变形对大梁加工组装的影响,提出了改进方案,即将法兰部件分别焊接到前、后大梁上,留出加工余量;焊后再机加工2个法兰部件。由于法兰部件留出了加工余量,所以前后工装就有1个高度差(等于法兰部件加工余量),法兰机加工后再消除此高度差重新进行组装。这样即使法兰板在焊接时有较大变形,也可在机加工时将其消除,保证了加工组装精度。

2.5 大梁机加工

由于大梁各支腿哈夫不在1个平面上,若直接用哈夫支撑,其中1个支腿哈夫与支撑平台有近5 mm间隙。原因是有些哈夫不是在半圆位置剖开,而是一半大,一半小,测量各哈夫ø85 mm孔最高点,基本在同一高度。在各哈夫与支撑平台间调整垫片,调至两承压板在同一水平高度,以此为基准,铣法兰板平面,余量约为 7 mm。

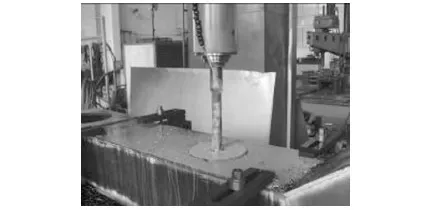

后大梁上的芯轴安装孔与芯轴的配合精度较高,如果孔径过大会造成大梁定位不准,如果孔径过小会造成安装困难,甚至要返厂加工,所以要确保1次加工到位。并且此孔进深较大,有400 mm,需要用到特殊加长镗刀,如图3所示。

图3 镗芯轴孔

镗孔目标尺寸为80 mm,上偏差为0.15 mm,下偏差为0.1 mm。镗孔步骤:粗镗67 mm;粗镗75.5 mm;半精镗79.5 mm;精镗80 mm。

由于此芯轴孔分为上、下支撑盘2段,中部为矩形梁空腔,不需加工,所以在走刀时上、下支撑盘加工段慢进慢退,中部不加工段快进快退。粗镗、半精镗是周向2个刀片,直径等于设定的镗孔直径,退刀时以与切削时相同的进给速度旋转退出,防止拉伤内表面。精镗刀周向只有1个刀片,所以精镗退刀时,刀具停转,先进行角度定位(spos=45),然后在径向退0.2 mm,之后直接向上提升刀具。精镗前余量为0.45 mm,分2步精镗,每步先轴向试切8 mm,测量孔径,确保正确后继续精镗。

2.6 大梁与车体组装

为检验新造大梁,首先进行大梁与履带框架的试组装,顺利配合后发往上海工务机械段,与车体进行现场组装。大梁组装步骤为:(1)安装偏心轴油缸、微调油缸、气缸、履带锁紧销等;(2)安装后大梁到车体;(3)安装芯轴,连接车体与后大梁;(4)组装前大梁到后大梁。

后大梁的安装顺序为:(1)后大梁吊到轨道上,调整对中,矩形梁下部用平台支撑;(2)机车推动车体朝大梁方向移动;(3)撤掉矩形梁下部支撑,行车吊住大梁矩形梁端部;(4)继续移动车体至后大梁法兰部件穿进大梁孔;(5)撤去吊装绳索,缓缓移动车体至芯轴孔对齐。

组装前大梁,假设车体长度方向为X轴,竖直方向为Z轴(即芯轴轴线方向),横梁方向为Y轴。分别调节X、Y、Z方向,至前、后大梁法兰板贴合,各螺栓孔对齐。X方向的调节,通过撬杠撬轮对缓慢移动实现;Y方向的调节通过千斤顶实现;Z方向的调节通过升降台实现。

3 结论

维修后的大梁经过现场施工的检验,运行稳定,安全可靠。大梁维修工艺为后续开展相关工作积累了经验。

[1] 何志超. 大修列车作业进度与封锁时间的探讨[J]. 铁道建筑,2004(11):68-70.

[2] 陈其林,何荣华. 关于P95大修列车在小半径曲线施工的探讨[C]. 第十五届粤、京、港、沪铁道学会学术年会第八届世界轨道交通发展研究会年会论文集. 2011:307-312.□