北京地铁机场线车辆轮对检修工艺开发

2016-03-09周云峰刘长江

周云峰 刘长江

(中车长春客车股份有限公司 吉林 长春 130052)

1 概述

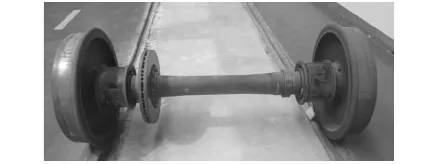

2014年起,中车长春客车股份有限公司承接了部分北京地铁机场线车辆轮对检修任务(见图1),主要包括车轮检修或更新,轴承更换,车轴检修。制动盘及接地滑环不退卸,以检查为主。

北京地铁机场线车辆轮对为直线电机城轨车辆轮对,区别于常规城轨车辆轮对:(1)轮对本身不安装齿轮传动装置,不具备传动功能;(2)轴承置于车轮内侧,没有常规意义上的轴颈;(3)轮对采用AAR标准制造,车轮直径最大仅为660 mm,轮轴过盈配合量最大可达0.36 mm。

图1 北京地铁机场线车辆轮对

2 检修工艺

2.1 轮对分解

2.1.1车轮退卸

北京地铁机场线车辆轮对轮轴过盈量较大,为0.29 ~0.36 mm,车轮内侧带有注油孔,因此采取梯次增压、保压的注油方式辅助退卸车轮。先将退卸工装安装到压力设备上,将轮对吊运到反扒机辅助工装的合适部位,连接注油设备;启动注油机,向车轮内梯次注油、保压,注油压力最大不超过180 MPa,启动压力设备退卸车轮(见图2)。考虑到轮对退卸过程中的平衡性,先退卸带有制动盘一侧的车轮,再退卸另一侧车轮。

图2 轮对车轮退卸

2.1.2轴箱轴承分解

将轴承退卸卡板安装到轴承轴箱内侧合适部位,通过4根连杆连接到另一侧的压力机固定卡板上;启动压力机,将轴箱轴承整体从车轴上退卸下来(见图3)。使用卡簧钳取出轴箱卡槽内的卡簧,再将轴承取出。同一轴端退卸下的整套轴承经确认后,用扎带捆扎牢固,包装后放入指定包装盒内,做好标识。北京地铁机场线车辆轮对轴承的安装结构在设计时未对轴箱轴承的密封问题做充分考虑,经长期运用,轴箱、轴承接触表面锈蚀严重,导致轴箱、轴承分离困难,为确保退卸后的部件质量,采取了长时间浸泡后再使用压力机退卸的方式分离轴箱、轴承。

图3 轴箱与轴承分离

2.2 部件检修

2.2.1制动盘检查

清除制动盘散热筋、盘毂上的污垢和杂物。检查制动盘状态,各连接螺栓不得松动,开口销不得丢失及折损,散热筋、摩擦面不得存在贯通裂纹,摩擦面裂纹限度符合要求;检查制动盘位置(见图4中L2),制动盘中心距盘座端面距离须在规定范围内,否则退卸制动盘,选配其他制动盘重新组装。

2.2.2接地滑环检查

清除接地滑环上的污垢和杂物。检查接地滑环状态,接地滑环磨耗超限时退卸,更换新滑环;检查接地滑环位置(见图4中L5),接地滑环端面距滑环座端面距离须在规定范围内,否则退卸接地滑环,选配其他接地滑环重新组装。

2.2.3车轴检修

(1)车轴修复

考虑到北京地铁机场线车辆轮对的特殊结构和作用,没有完全按照《铁路客车轮轴组装检修及管理规则》(以下简称轮规)标准进行检修,只参考了部分内容。车轴轴身部位,去除表面油漆、锈蚀,打痕、碰伤深度不超过1 mm时,经打磨光滑、去除毛刺和高点、消除锐角后继续使用,超限时更换新轴。车轴轴承座部位,距轴承座两端30 mm范围内不允许存在划痕、凹痕和擦伤,30 mm以外部位,纵向划痕、凹痕、擦伤在总面积、深度不超过规定限度时,清除毛刺后可继续使用。

在不更新车轮的情况下,参照动车组检修标准规定的轮座检修标准。轮座划伤深度大于0.3 mm时更换车轴;划伤深度在0.15 ~0.3 mm范围内用120#以上砂纸打磨,打磨后划伤深度须小于0.15 mm,划伤宽度超过2 mm时打磨后划伤宽度须大于其原划伤宽度的2倍;划伤深度不大于0.15 mm时,用180#以上砂纸打磨去除高点、毛刺,打磨后划伤深度须小于0.1 mm。轮座部位不许有贯通划伤。

在更新车轮的情况下,考虑到下一次轮对检修需求,参照轮规制定轮座检修标准。车轴轮座轻度划痕使用磨削方式消除,划痕深度较深时使用先车削后磨削的方式消除,在保证车轴轮座划痕消除的情况下,加工量应尽量小,加工后车轴轮座直径、同一轴轮座直径差均应在规定范围内,并保证轮座与轴身连接部位圆滑过渡。轮座加工后,表面粗糙度、圆度、圆柱度满足要求。

(2)车轴尺寸检测

如图5所示,检测车轴轮座、轴承座、制动盘(接地滑环)座,均应在规定限度内。在截面I-I、Ⅱ-Ⅱ位置互成90°测量车轴轮座直径,车轴轮座直径须满足与轮毂孔内径的过盈量要求;在截面Ⅲ-Ⅲ、Ⅳ-Ⅳ位置互成90°测量车轴轴承座直径,轴承座直径为131.82~ 131.86 mm;在截面V-V位置互成90°测量车轴制动盘(接地滑环)座直径,安装座直径为141.19~141.23 mm。

图4 制动盘、接地滑环位置检测

图5 车轴检测示意图

(3)车轴探伤

按照AAR标准对车轴进行全轴超声波穿透探伤检查,外露表面进行磁粉探伤检查。以下3种情况下均须报废车轴:车轴存在裂纹;轮座透油透锈;车轴透声不良或难以判断。

2.2.4车轮检修

对于不更新的车轮须进行检修,车轮踏面不得存在裂纹、缺损、剥离、擦伤、局部凹陷等缺陷,缺陷须全部镟除,踏面应符合样板要求,表面粗糙度达到Ra 25 μm。车轮进行表面磁粉探伤,轮辋进行超声波探伤,不得存在裂纹或缺陷。同一车轮直径差不大于0.5 mm;同一轮对车轮直径差不大于1 mm。清洗车轮表面螺栓孔并进行通止规检查,通规通过,止规3扣内止住,手试不得有明显晃动,螺纹损坏不得超过2扣且不得连续。

2.2.5轴箱体检修

轴箱体采用打砂除锈,打砂前对轴箱体内孔进行防护。对轴箱体外表面进行磁粉探伤检查,发现裂纹时更新。使用砂纸磨除轴箱体内孔锈蚀,内表面粗糙度应达到Ra 6.3 μm,内径有纵向划痕或擦伤,深度在规定范围内时,将边缘棱角磨平后使用,局部磨耗深度超限时更换。

轴箱体经过长期使用其内孔表面会产生锈蚀,消除后可能造成内孔尺寸超出设计尺寸,因此结合以往检修经验制定了轴箱内孔检修限度标准,在满足正常使用的情况下,避免轴箱体大量报废。如图6所示,轴箱体A、B两处承载区尺寸应在规定限度内。

图6 轴箱体尺寸检查示意图

2.3 轮对组装

轮对组装前,过盈配合部件应在常温下至少同温8 h。轴承组装时按照过盈量要求选配轴箱轴承装置进行压装(见图7),压装时须在轴承内圈和轴承座表面均匀涂抹适量润滑脂,压装力应在规定范围内,再用一定的压力使防尘挡圈与防尘板座密贴,并检查轴承游隙。

图7 轴承压装

车轮压装时按照过盈量要求选配车轮,压装时须在车轴轮座和车轮毂孔均匀涂抹适量润滑脂,压装力应在规定范围内,再用一定的压力使车轮与轴承贴合。组装后的轮对车轮踏面径向跳动不大于0.6 mm,车轮轮辋内侧轴向跳动不大于0.8 mm,轮对内侧距在(1 356±1)mm范围内,同一轮对任意3点内侧距之差不大于1 mm。

轮对组装后参照轮规进行电阻检测,电阻值不大于0.01 Ω。同时,考虑车轮与车轴压装过程中使用了特殊的润滑脂,因此在轮对压装24 h后进行了反压试验。

3 技术难点及解决方法

北京地铁机场线车辆轮对具备轴承内置,车轴直径小、长度短,轴身带有锥度,没有轴端三孔,轮轴过盈量大等特殊结构特点,给轮对检修工艺研究带来了一定困难。

3.1 没有现成标准可以参考

由于没有现成的标准可以参考,通过深入分析轮对图纸和运用维护说明书,参考CRH5型动车组检修标准、铁路客车轮轴组装检修及管理规则等技术文件,结合轮对最高运行速度120 km/h的使用条件,按照更新车轮与检修车轮2种方式制定轮对检修标准和工艺流程,并与用户进行深入研讨,得到最终确认。

3.2 轮对拆装工装须全部重新设计

轴承内置和不带轴端三孔的结构特点,使得已有车轮、轴承拆装工装均不能直接应用,须重新设计。因此,设计制作了车轮退卸、车轮压装、轴承退卸、轴承压装、轮毂孔加工刀架等特殊工装,并在实际运用中不断改进和完善,确保各检修工序顺利实施。

3.3 轴箱轴承分离困难

轴箱轴承为间隙配合,轴承装入轴箱后用卡簧封闭,此结构能够实现正常组装,但轮对经过多年运用轴箱、轴承间锈蚀严重,拆卸存在较大困难,常规方法无法拆卸。卡簧与轴箱、轴承间的间隙非常小,将卡簧从轴箱体的卡槽内拆卸的过程比较困难,必须使用强度较高、头部较小的大规格弯嘴卡簧钳;轴箱内壁与轴承外圈锈蚀严重,无法通过正常方式将轴箱从轴箱体内取出,经过反复试验,采取油脂长时间浸泡后使用压力机退卸的方式分离轴箱、轴承。

3.4 车轴超声波探伤

制动盘及接地滑环镶入部需要超声波探伤检查,但没有对应的灵敏度试块。利用现有结构相近的灵敏度试块,经反复校对,确定了反射波与实物位置的对应关系,通过查阅资料制定车轴探伤标准,完成车轴超声波探伤。

3.5 大过盈量轮对压装

车轮轮座直径为130 mm,轮轴过盈量为0.29 ~0.36 mm,压装力标准范围为535 kN~936 kN。这种小轴颈、大过盈量、低压装力的轮对压装之前没有开展过,不具备工艺能力。经了解,通过改变轮座表面及轮毂孔表面的粗糙度或使用特殊润滑脂均能影响轮对压装力和压装曲线。基于这点考虑,使用废车轴及旧车轮选配加工,多次开展压装及反压试验,并通过试验总结经验,掌握了轮轴加工形位尺寸范围、油脂种类和涂抹量,完成了轮对压装,并掌握了压装工艺。

4 结束语

按照以上工艺检修北京地铁机场线车辆轮对累计已超过80条,因车轴划伤超限、探伤裂纹等原因报废7条,检修成功率达到91.25%。截至目前,部分检修后的轮对运行时间已达1年,运行里程超过10万km,整体运行状况良好,未发生任何质量问题,表明制定的轮对检修工艺总体上是合理的。□