平交道式移车台的研制

2016-03-09褚福城

褚福城

(中车齐齐哈尔车辆有限公司齐斯重装公司 黑龙江 齐齐哈尔 161002)

移车台是铁路车辆生产制造及修理过程中,在不同轨道间平行转轨作业所必用的专用非标设备。传统移车台坑深多在300~800 mm,中车齐齐哈尔车辆有限公司齐斯重装公司在传统移车台的设计基础上,根据用户需要研发出平交道式移车台(见图1),适用于标准铁路车辆、地铁车辆及高铁车辆等在制造及维修工序中的平行转轨运输作业,并且其运行轨面与车间轨面的高度差为-50 mm的缓坡,有效解决了无轨车辆及铁路车辆的地面交通难题。

1 平交道式移车台的优点与传统有坑移车台相比,平交道式移车台主要

图1 平交道式移车台

具有以下几方面优点:(1)没有基础坑,无须设置基础坑安全护栏,同时减少了基础坑带来的安全隐患;(2)减少了基础坑及安全护栏的建造成本,且避免了安全护栏对场地的阻碍;(3)车间车辆及叉车、货车、员工等都能顺利通过移车台走行基础平面,使车间工序流程合理、高效;(4)既提高了空间利用率,又提高了生产效率;(5)车间整体布局平面合理,减少厂房建造费用,也减小了厂房使用面积。

2 主要性能指标

额定载重:100 t;移车台主体长度:30 m;电机安装总功率:30 kW;走行轨道轨距:12 000 mm;走行速度:0~30 m/min ;移车台自重:50 t;移车台走行轨面高:-50 mm。

3 关键技术问题

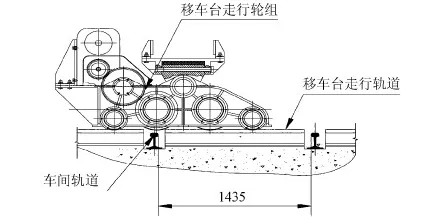

因为移车台走行区域要求铁路车辆能够从地面通过,因此必然存在车间轨道与移车台走行轨道垂直交叉的问题。为保证车间车辆正常通过,铁路车辆通过轨道设置为通长无断点铺设,为确保移车台走行轮能够通过车间车辆运行轨道,移车台走行轨道设置为高于车辆通过轨道20 mm铺设,而为保证交叉处车间车辆的正常运行,将移车台运行轨道与车辆通过轨道交叉处断开200 mm豁口(见图2),所以移车台采用轮组结构代替传统走行轮,方便顺利通过豁口。

图2 基础轨道

4 设计方案

平交道式移车台的微坡高度差为50 mm,载重为100 t,其整体结构主要由主体车架、轮组走行结构、渡桥系统、控制系统及安全警示装置等组成。

4.1 主体车架

主体车架主要由两侧主梁、中间横梁及纵梁组成立体网状箱型结构组焊而成,其中主梁为高850 mm×宽400 mm的箱型梁结构,上下盖板厚度为20 mm,两侧腹板厚度为12 mm,且中间加筋板,筋板厚度8 mm,间隔500 mm;横梁为高120 mm×宽300 mm的箱型梁结构,纵梁(轨道承载梁)为高120 mm×宽240 mm的箱型梁结构;轨道截面宽度为70 mm,高35 mm,材质为45#钢调质处理;主梁、横梁及纵梁组焊成移车台车体承载钢结构骨架,此种结构可将转轨车辆重量在车轮与移车台接触处进行横向及纵向分解,最终分解到移车台2条主梁,且具有结构稳定,抗扭、抗弯刚度好,变形小,承载力大等特点[1-3],保证移车台重载高速运行时车体具有足够的刚度及强度。

4.2 轮组走行结构

该移车台走行系统由2个主动传动轮组机构及4个从动传动轮组机构组成,每个主动轮组机构由1个15 kW减速机驱动,减速机通过齿轮传动驱动4个走行轮同步运行,轮组走行机构结构类似坦克走行机构,即将传统的1个走行轮由1个走行轮组的4个走行轮代替,这样可以保证4个轮中任何1个轮运行到轨道悬空处时,其他3个轮能够承载移车台的走行任务,使移车台顺利通过移车台走行轨道交叉断口处(见图3),移车台走行速度0~30 m/min 无级可调;减速机集电动机、制动器、减速箱为一体;电机由变频器控制,通过调整频率来保证各主动轮的同步运行及运行速度的灵活可调性,该驱动型式具有同步性好、运转平稳、噪音低、传动效率高、维修保养方便等优点,能够适应频繁启动、制动和控制系统变频调速要求。

图3 走行轮组通过轨道交叉口示意图

4.3 渡桥系统

渡桥系统主要由钢结构骨架、轨道及电动推杆等部分组成,渡桥工作原理:当车辆需要通过时,电动推杆伸出,使渡桥落到基础承载板上,渡桥上的轨道作为过渡轨道使车辆通过;当车辆通过后,电动推杆收回,渡桥离开基础承载板,移车台可进行下一步操作。

为保证渡桥有良好的焊接性及较高的机械性能,渡桥轨道采用35#钢制造,并进行调质处理以获得较高的综合机械性能,保证在车辆经过渡桥时,渡桥保持良好的刚度及稳定性。在渡桥轨道端部设有微调轨道,用以调整渡桥轨道与基础轨道对接时的偏差。采用电动推杆驱动渡桥放下与抬起,电动推杆的工作原理为,采用电动机通过变速机构减速后带动一对螺杆、螺母机构,将电机的旋转运动转变为直线运动,利用电机的正、反转完成推、拉动作;电动推杆推、拉速度为50 mm/s,行程300 mm可调,电动推杆设有过载保护装置及行程限位保护装置,当推杆行程达到极限位置或超过额定推、拉力一定数值时,推杆自动停机,起到自动保护作用,使电动推杆不至损坏,并且行程限位装置可根据用户需要进行调整,其装置体积小、调整方便。为保证渡桥抬起后不与车辆发生干涉,通过限位开关控制电动推杆的行程来控制渡桥抬起高度,并且抬起高度可调。

电控系统通过控制渡桥升降的接触器与移车台运行接触器辅助触点实现渡桥系统与移车台行驶系统的联锁功能,即在渡桥展开时,移车台不能移动;移车台移动时,渡桥不能下落[4]。

4.4 控制系统

移车台采用无级调速、可编程控制器(PLC)集中控制的控制方式,在移车台的操作室内设有控制柜及操作台,操作台上设有操作杆及按钮;通过操作杆及按钮可以完成移车台前进、后退、制动、停机、紧急停止、对轨、点动等操作,通过控制变频器的频率,从而自动完成对驱动电机的调速。变频器具有报警提示功能,在显示器上显示出相应的故障诊断编码,只要查对编码便可知故障性质,即可针对故障性质进行故障排除;PLC可实现自动对轨的程序控制,系统具有编程简单,使用维护方便,结构紧凑,可靠性高等优点;移车台具备断电后自动锁死功能,即移车台在运行过程中如发生断电的情况,控制变频器的接触器能够自行锁死,防止得电后移车台突然运行。

4.5 安全警示装置

为保证设备运行中的人员及设备的安全,移车台上设置警示灯及报警铃音,移车台使用运行过程中开启声光报警功能,起到安全警示作用;在移车台的操作台及车体四角设置急停按钮,紧急时刻任何人只需按下急停按钮即可紧急停车。

5 设计制造理念

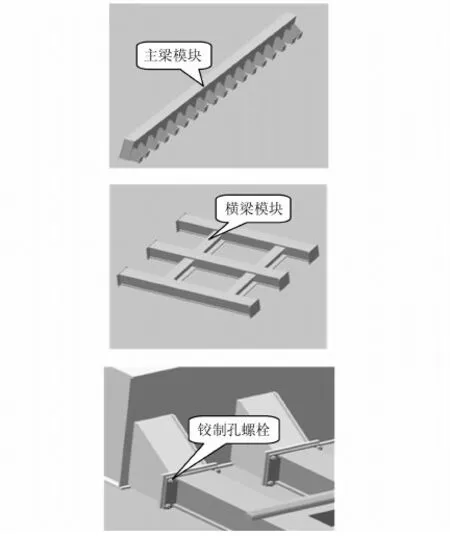

为了方便公路运输,并且保证移车台的安装精度,缩短现场安装、调试时间,该移车台采用模块化设计理念,将该移车台的各组成部分,如主梁、横梁等所有部件制作成若干个模块,然后在公司进行预组装,其中主梁与横梁之间采用铰制孔螺栓连接,各项技术参数检测调试合格后,将车体拆解为2根主梁模块及10个横梁模块(见图4),运输到用户现场,利用铰制孔螺栓进行组装,仅在用户工厂进行少量焊接、涂装工作。

图4 移车台模块化设计

6 原材料的选用

该移车台所有钢材全部采用优质材料,其中主要部件如主梁、横梁、纵梁等均采用新型钢材“Q450NQR1高强度耐候钢”制造,该钢材具有低磷、强度高、冲击韧性高、焊接性能好、耐大气腐蚀等特点,尤其是耐候性为普碳钢的2~8倍,涂装性为普碳钢的1.5~10倍,因此被广泛应用。

7 应用前景

目前该平交道式移车台已在某动车段车辆检修工序中投入实际应用,且各项性能指标均达到用户的使用要求。根据该移车台的特点,还可以在地铁车辆、城轨车辆乃至高铁车辆的制造及修理工序中推广应用。

[1] 张质文,王金诺,程文明,等.起重机设计手册[M].北京:中国铁道出版社,2013.

[2] 成大先,王德夫,刘世参,等.机械设计手册[M].北京:化学工业出版社,2008.

[3] 范祖尧,刘宗武,徐履冰,等.非标准机械设备设计手册[M].上海:机械工业出版社,2002.

[4] 严正庭,王明镜,佳 隆,等.钢结构实用手册[M].广西:广西科学技术出版社,2003.□