直流式截止阀结构设计及流体场分析

2016-03-07高蕾娜王钏舟

高蕾娜, 王钏舟, 张 寒, 张 伟

(成都大学 机械工程学院, 四川 成都 610106)

直流式截止阀结构设计及流体场分析

高蕾娜, 王钏舟, 张 寒, 张 伟

(成都大学 机械工程学院, 四川 成都 610106)

直流式截止阀的流道与流体运动方向成一定角度,对流体流向的破坏程度较小,相应的压力损失比起一般的截止阀也更小.在分析直流式截止阀工作原理的基础上,对其进行结构设计及强度校核,并利用SolidWorks完成三维建模及运动仿真,并提取流道结构导入ANSYS Fluent与CFX中对其进行流体场分析,观察其压力分布、速度分布及流体轨迹,得出直流式截止阀在不同开度下腔内流体状态.与直通式截止阀相比,直流式截止阀具有更小的压力损失.

直流式截止阀;结构设计;流体场;Fluent;CFX

0 引 言

阀门作为压力管道元件,是一类改变管路断面介质流动方向,控制输送介质流量、压力、温度的装置.截止阀是一种强制密封式阀门,即在阀门关闭的时候,需对阀瓣施加压力来保证密封面不发生泄漏.由于截止阀开闭过程中密封面之间摩擦力小,耐用性较好,开启高度不大,且制造容易,维修方便,适用于中低压及高压等特点,使用十分广泛.目前,一些学者对截止阀的结构及流体方面进行了研究,并取得了大量的成果[1-6].此外,根据通道方向,截止阀主要有直通式、直流式、角式和柱塞式.直通式截止阀的流道比较曲折,介质在其中流动时会有速度矢量的突变,在造成压力集中的同时也伴随着动能的损失.对此,本研究从整体结构、配合精度、表面粗糙度、力学性能、许用应力、材料选择等方面对直流式截止阀进行结构设计,利用SolidWorks进行三维建模,对直流式截止阀的流道进行单独提取,再利用ANSYS中的FLUENT、CFX对介质的压力分布、速度分布、流线状态进行分析,并与直通式截止阀的流体运动情况进行了比较.

1 直流式截止阀结构设计

通常,在截止阀工作时,阀中介质一般只能单方向流动.为保证阀门的密封性能,当公称压力≤16 MPa时,采用顺流形式,即介质从阀瓣下方流入、上方流出;当公称压力≥20 MPa时,采用逆流形式,即介质从阀瓣上方流入、下方流出,与直通式截止阀不同,直流式截止阀的流道与流体运动方向成一定角度的夹角(一般为45 °~60 °),这种设计使得介质在流道中的动能损失更小,从而起到优化效果.

本研究的阀门设计基本数据如下:公称压力为PN16,公称通径为DN50,介质工作温度为常温(25 ℃),适用于非易燃易爆、无腐蚀性、无毒的液态介质,结构长度为275 mm,连接方式为法兰连接.逆时针转动手轮,通过螺纹副带动阀杆使阀瓣与阀座的密封面分离,直流式截止阀处于开启状态;反之顺时针转动手轮,回到关闭状态.在各零部件材料选择方面,根据设计标准,阀体及阀盖材料为铸钢;阀座启闭件、阀杆选用12Cr13;双头螺柱、销轴、螺母等紧固件选用35号碳素钢;垫片和填料选用聚四氟乙烯,最终确定的阀门型号为J45F-16C.直流式截止阀结构设计中各零件布局二维图如图1所示.

图1 直流式截止阀结构示意图

目前,截止阀大多采用接触型密封,这种密封方式具有依靠两结合面的紧密贴合来形成阻止或限制介质通过的能力.

本研究的阀体和阀盖之间的密封面通过聚四氟乙烯垫片来填充,其结构设计计算主要是密封面上的比压值计算,计算公式为,

通过计算,阀盖与阀体、阀座密封垫片的比压值小于许用值[q].

填料装置包括填料、填料压板、填料压套、活节螺栓、销轴等零件.填料压板及填料压套的强度校核计算两个端面的弯曲应力,计算公式为,

经校核,两端面弯曲应力小于许用应力值[σW].活节螺栓及销轴校核了拉应力及剪切应力.

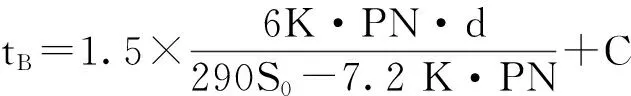

阀体最小壁厚计算根据设计数据,采用中低压阀门薄壁计算公式,

据此,确定阀体壁厚为9mm.

阀盖设计为平板型法兰联接,壁厚计算公式为,

据此,阀盖壁厚取值18mm.

此外,在公称尺寸较小的阀门上,阀盖支架和阀盖通常是一体的,校核验证支架4个截面的合应力小于许用值.阀杆的强度验算主要包括最大轴向力、最大转矩及稳定性,由于篇幅所限,不再赘述.阀体紧固件最终选取双头螺柱M18×66,阀杆螺母选用Tr20×4B型.根据设计机构尺寸,制造出阀门后还要通过壳体、上密封等实验后才能投入使用.

为更直观了解直流式截止阀的结构形式与运动状态,本研究对直流式截止阀中的阀体、阀盖、手轮、阀杆、压板、压套、阀杆螺母、上密封座、阀瓣、阀瓣盖、对开圆环和密封紧固件进行了三维建模,并按设计要求对各个零部件进行装配,构成一个完整的阀体结构(见图2).同时,在SolidWorksMotion[8]运动算例中对直流式截止阀装配体进行了动态仿真(见图3),以模拟直流截止阀的启闭过程.

2 直流式截止阀流体场分析

2.1 流体场仿真模型设置

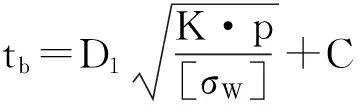

对直流式截止阀结构进行三维建模后,便可直观观测到截止阀体腔内流道结构.参考装配体剖视图,分别建立阀瓣开度在公称直径10%、20%、30%、45%时流道的三维模型如图4所示.

图2 直流截止阀三维结构示意图

图3 SolidWorks Motion中的运动仿真示意图

图4 不同开度下的流道剖视图

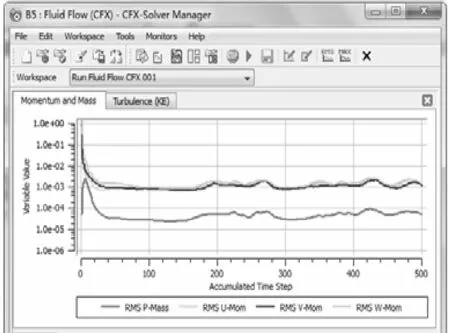

直流式截止阀流体场分析在Fluent和CFX[9-10]中完成.直流式截止阀在Fluent流体分析软件中的流体场分析主要包括流道模型导入、模型网格处理、求解设置和后处理.其中,求解设置依次为总体模型求解选项、操作条件选项、物理模型设定选项、材料性质选项、边界条件选项、控制参数选项、计算运行选项;后处理将流体场参数分析以等值面图或矢量图形式显示出来.图5显示压力等值面分布图、图6显示速度矢量图.直流式截止阀在CFX中的流体分析步骤与Fluent类似,经过Geometry、Mesh、Setup、Solution设置后,得到流线矢量求解结果.图7是直流式截止阀经过500次迭代后的残差曲线.

图5 Fluent中的压力等值面分布图

图6 Fluent中的速度矢量图

图7 CFX中求解完成后的残差曲线

2.2 流体场分析

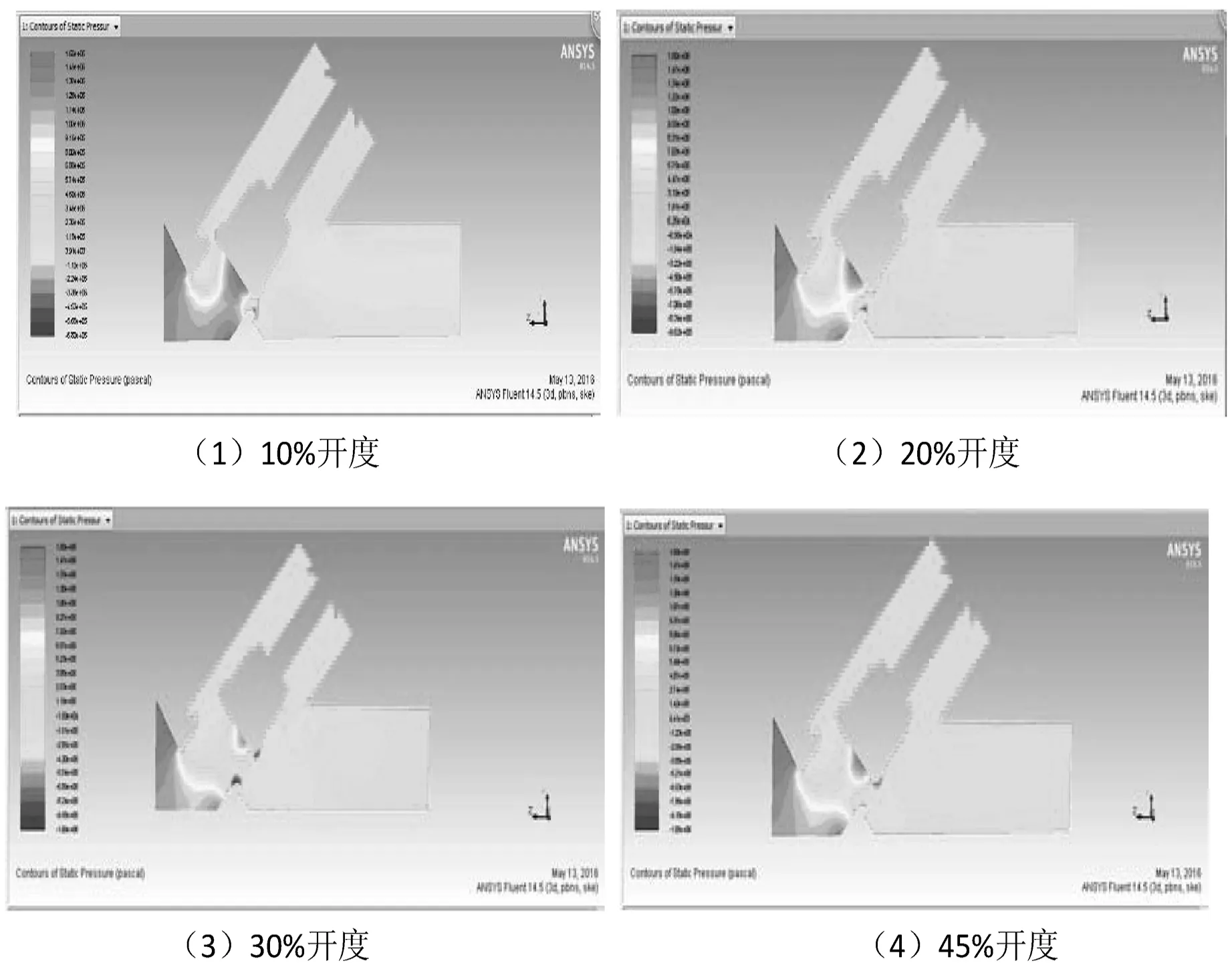

1)将开度分别处于10%、20%、30%、45%时的压力分布图进行比较(见图8),可以看出,截止阀工作时不论开度如何,压力主要作用于介质入口.介质通过阀座之前,会经过一个拐角,这种结构导致拐角左侧压力最大,而右侧的压力很小.当介质通过阀座之后,压力又会在阀瓣右侧集结.这种压力集结造成了介质对阀瓣的冲蚀.但通过比较4种状态可以看出,阀瓣开度越大,阀瓣上压力的结集范围越小.综上所述,增加阀瓣开启高度会减小介质对阀瓣的冲蚀.将开度调整到145%,通过Fluent得到压力图如图9所示.此时阀瓣上的压力集结消失,但在上密封座附近出现了新的压力集结而可能带来泄露方面的问题.因此,过度加大阀瓣开启高度,来减小介质对阀瓣的冲蚀是不可取的,通常规定阀瓣的最大开启高度为公称通径的45%.

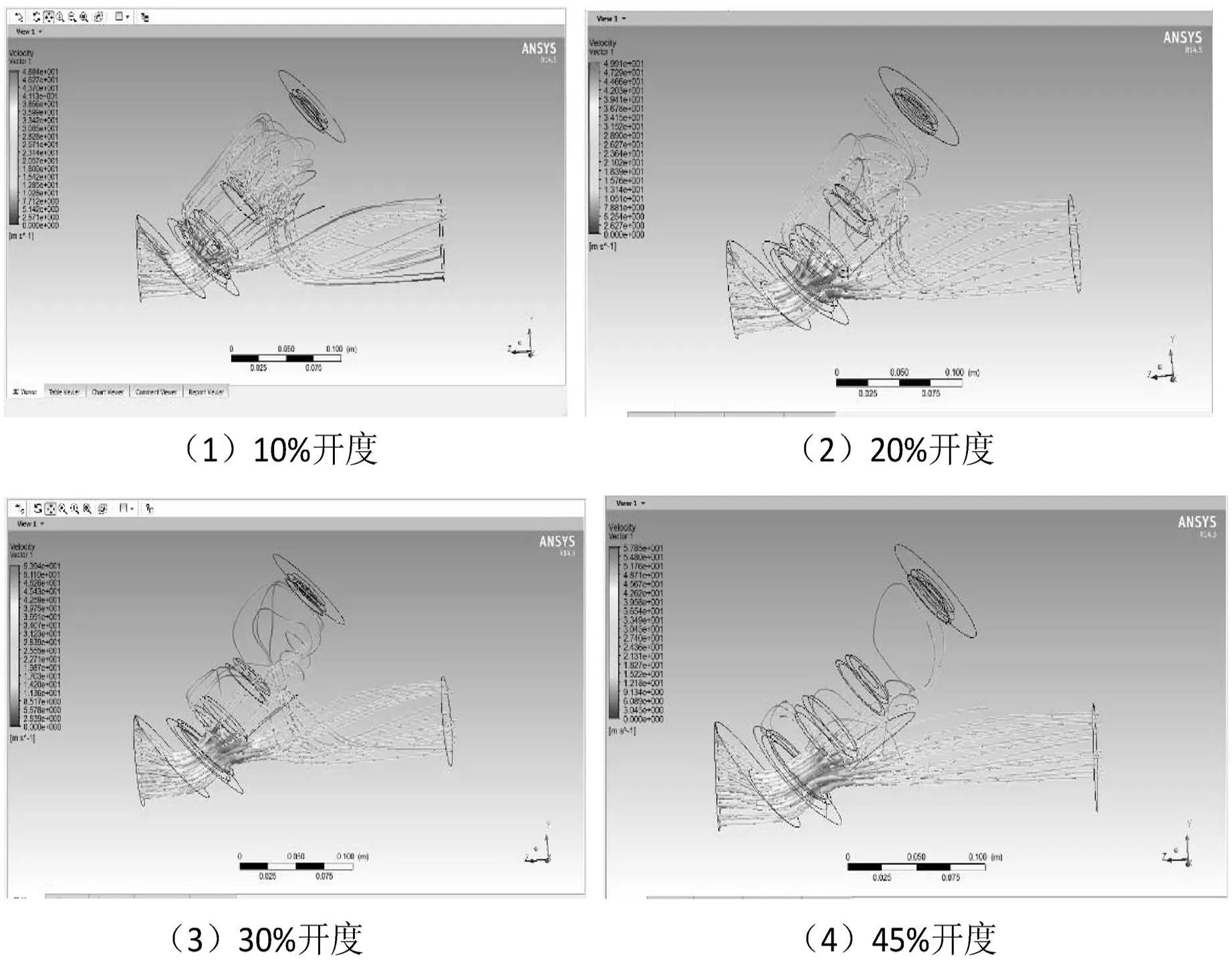

2)将开度分别处于10%、 20%、 30%、 45%时,CFX中速度流线图进行比较(见图10), 可以看出, 随着阀瓣开启高度的增大,介质流动方式由通过阀瓣上方回流回主流道转变为通过阀瓣下方进入主流道.同时主流道内的流动状态也趋于稳定.

图8 不同开度下的压力分布图

图9 145%开度下的压力图

图10 不同开度下的速度流线图

3)将开度分别处于10%、20%、30%、45%时的涡流动能分布图进行比较(见图11),可以看出,随着阀瓣开启高度的增大,阀瓣的两翼将会产生涡流.

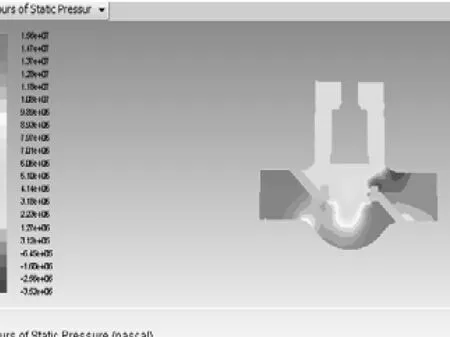

4)将开度处于45%时的同等公称直径DN50的直流式截止阀与直通式截止阀流体场压力分布图进行比较(见图12与图8(4)),可以看出,直流式截止阀相比于直通式截止阀对流体压力平均值更小,对阀壁的破坏程度更小.

图11 不同开度下的涡流动能图

图12 45%开度下直通式截止阀压力图

3 结 论

直流式截止阀中介质的进出口在同一水平线上,但介质通过阀座口时流动方向与水平线成一定角度,这样使得介质流动方向的改变相对平稳.本研究对直流式截止阀进行了结构设计与校核,利用SolideWorks进行三维建模与动态仿真.提取阀门在不同开度下的流道三维模型,导入至Fluent与CFX中,利用湍流模型对流体场进行分析,并取得了一些结果.后续研究工作主要包括:减小阀瓣冲蚀方法,流道结构优化以及更多介质条件下的流体场分析等.

[1]明友,陈凤官,王勤,等.基于CFD 技术的高压截止阀内流道结构参数的分析[J].阀门,2013,43(4):28-30.

[2]巴鹏,闫小楼,欧周华,等.基于CFD 技术的截止阀阻力特性分析[J].机床与液压,2013,41(1):153-156.

[3]宋治伟,崔宝玲,尚照晖,等.截止阀启闭过程内部瞬态流动特性[J].工程热物理学报,2012,33(6):957-960.

[4]陈瑜,魏文鹏,张立祥,等.基于Fluent 的截止阀壳内流道流场分析[J].煤矿机械,2013,34(10):90-91.

[5]Qian J Y,Wei L,Jin Z J.CFDanalysisonthedynamicflowcharacteristicsofthepilot-controlglobevalve[J].Energ Convers Manag,2014,11(87):220-226.

[6]Chern M J,Hsu P H,Cheng Y J,et al.NumericalStudyonCavitationOccurrenceinGlobeValve[J].J Energ Eng,2013,139(1):25-34.

Structure Design and Fluid Field Analysis of Oblique Stop Valve

GAOLeina,WANGChuanzhou,ZHANGHan,ZHANGWei

(School of Mechanical Engineering, Chengdu University, Chengdu 610106, China)

The flow channel of the oblique stop valve has a certain angle to the movement direction of the fluid,so that the damage to the fluid flow direction is smaller,and the corresponding pressure loss is also smaller than that of the normal stop valve.In this paper,based on the working principle of the oblique stop valve,the structure of the oblique stop valve has been designed and the strength checking has been finished.A 3-D model and the motion simulation of the valve have been established by using SolidWorks.The flow channel structure has been introduced into ANSYS Fluent and CFX to analyze the fluid field,and also to observe the pressure distribution,velocity distribution and fluid trajectory.Finally,the paper draws the conclusion that compared with the general globe valve,the pressure loss of the oblique stop valve is smaller under different fluid states in different open cavities.

oblique stop valve;structure design;fluid field;Fluent;CFX

1004-5422(2016)04-0396-04

2016-09-21.

四川省教育厅自然科学基金(14ZB0373)资助项目.

高蕾娜(1978 — ), 女, 博士, 讲师, 从事机电一体化技术研究.

TH134

A