带式输送机托辊制作工艺改进

2016-03-06王景龙

王景龙

(天津天铁冶金集团机械装修部,河北涉县056040)

带式输送机托辊制作工艺改进

王景龙

(天津天铁冶金集团机械装修部,河北涉县056040)

针对带式输送机托辊在使用过程中发生轴承座脱落或轴承外窜等故障的问题,将轴承座改进为冷轧薄钢板冲压成型,并与滚筒进行焊接,提高了托辊的使用寿命及生产效率,保证了带式输送机的正常运转,降低了制造成本,取得了较好的经济效益。

托辊;轴承座;焊接;改进

1 引言

托辊作为带式输送机的支撑部件,由于其工作环境恶劣,极易造成损坏,使得托辊更换频繁。由于现有设备的落后和技术上的不足,目前我们制作的托辊轴承座都是铸铁铸造而成,轴承座与滚筒内部采用过盈配合的连接方式,手工进行装配。在使用过程中会出现轴承座脱落或轴承外窜的情况,导致托辊损坏,输送机无法正常运转,且产品笨重,给更换托辊带来一定的麻烦。为此,我厂决定对托辊的制作工艺进行改进,将轴承座改为冷轧板冲压成型并与滚筒进行焊接的制作工艺。经改进后效果良好,增加了托辊的使用寿命,保证了输送机的正常运转。

2 工艺现状

现有托辊制作采用分体加工,然后进行装配的方法制作。先用圆钢加工出两端装轴承和密封部分,轴承座采用铸铁材质,加工量大,而且对于机床操作者来说,粉末污染较为严重。滚筒采用厚皮无缝管进行镗削加工,加工出与轴承座装配用止口。然后加入轴承和密封圈,将轴承座与滚筒采用过盈配合进行人工装配。这种制作方法由于存在加工误差,密封性不够好。在使用过程中由于受力的不同,有时轴承座与滚筒之间的过盈量产生变化,从而脱落,致使托辊损坏,无法正常运转。轴承座内孔如果公差偏大,就会使密封不够严密,甚至轴承有可能因松动而外窜,造成托辊无法正常转动。在现场使用中,每次更换时,用户会反映托辊自重过于沉重,搬运和安装时有些不便,希望给予改善。

由于现有托辊在使用过程中存在这些问题,给生产带来了不便,故而决定改进旧的生产工艺,以满足用户的使用要求。

3 托辊制作的新工艺

经过对现有工艺的分析,结合现有设备,决定外购冲压成型轴承座,并将轴承座与滚筒进行焊接,然后将轴和其他密封件与滚体进行装配。

3.1 轴的制作

轴是整个托辊的重要支撑零件,材质选用Q235,首先将轴两端的轴承与密封装配部分加工至图纸要求尺寸,其中与轴承配合部分外圆尺寸不得超过k6公差等级,两侧的同心度不得超过±0.02mm,轴承部分外侧较旧工艺相比多加工出一个2 mm的卡槽,主要作用是用于轴承的定位,防止其左右窜动。并且外侧卡槽之间的距离必须保证在(466±0.1)mm的范围内,这样才能保证轴承的安装位置准确,保证安装精度。

3.2 轴承座的选用

旧轴承座选用的是铸铁材质,零件本身较重,而且在铸造过程中采用消失模铸造,其模具外购成本较高。同时由于铸造工艺的落后,常常造成毛坯过硬而无法进行加工,造成不必要的损失。

新的轴承座选用厚度为2.5 mm的冷轧钢板冲压成型,不得有表面拉毛、裂纹、破裂、表面不平等缺陷。同时保证内外圆同心度。由于没有冲压设备,故而进行外购,其价格却远低于铸件的制造成本。这种轴承座的好处在于其本身在能达到使用要求的前提下,相对于铸件轴承座重量大大减少,而且还省去了旧工艺中繁琐的轴承座加工的部分,提高了生产效率。

3.3 滚筒的制作

滚筒选用壁厚为4 mm无缝钢管,相比之前选用的无缝钢管厚度减少4 mm,之前采用厚皮无缝钢管是由于轴承座采用的铸铁材质,自身重量比较重。为了防止滚皮发生变形,故而选用厚皮无缝钢管。

改进后的工艺选用冷轧板冲压成型的轴承座,自身重量大大减少,因此在保证自身强度的情况下选用重量相对较轻的薄壁无缝钢管,然后使用镗床加工出两端的轴承座定位止口,两端止口的距离不得超差,否则无法保证轴承座焊接时的准确位置,从而使得装配精度降低。

3.4 滚筒与轴承座的焊接

旧工艺滚筒与轴承座是采用过盈配合的装配方式,这种装配方式由于外在原因和使用现场的条件影响,在使用过程中会出现脱落的现象,从而使整个托辊损坏。新工艺中轴承座选用的材质是冷轧钢板,故而选择连接更为牢靠的焊接方法将二者连为一体。在焊接过程中使用钢管双端自动焊接机床设备,此机床采用双顶的装卡方式将滚筒和轴承座固定在机床上,在装卡之前应将滚筒与轴承座的焊接处清理干净,然后使整体随着两个圆柱体顶块进行转动,从而实现匀速焊接,这种方法与人工焊接相比较,不仅效率高,而且焊缝更加均匀,效果更好。

3.5 托辊的装配

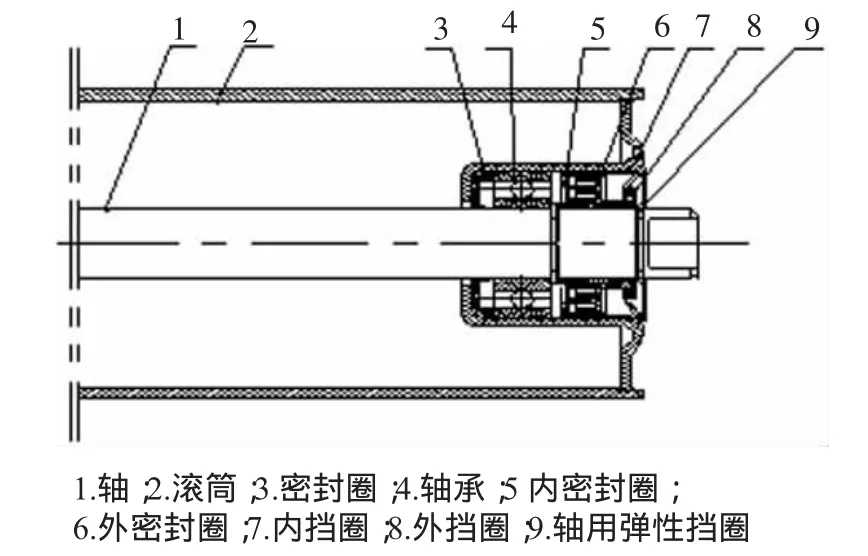

各零件加工完毕后统一送到装配区进行装配。首先将加工好的轴穿入滚筒中,然后放入底部密封圈,在轴承座根部保护轴承,并支撑轴承外圈起到一定的定位作用。然后将轴承装入到轴承座中,由于轴承的装配采用的是过盈配合,只能慢慢将其砸入。为了避免装配过程中使轴承损坏,预先制作了一个套管工装,使砸入时的力量都作用在轴承外圈与内圈上。选用的轴承不在使用旧工艺中选用的型号,在这里选用了国内外知名品牌的大游隙深沟球双密封轴承,使托辊具有理想的静平衡和动平衡,其旋转阻力优于国标,而且这种轴承自身密封性很好,大大延长了轴承的使用寿命。在轴承外侧的卡槽中加装一个1.5 mm厚的轴用弹性挡圈,其作用是在使用过程中限制轴承可能产生的位移,避免轴承与迷宫密封接触造成密封圈损坏,从而导致密封不够严密。接下来安装迷宫密封,其材质为尼龙注塑产品,要求不得有裂纹、飞边和毛刺,密封环处应平整,其局部低凹缺陷不得大于0.5 mm。在最外侧安装内、外挡圈,二者皆为1 mm厚钢板冲压成型,内挡圈的外圆尺寸要保证与轴承座内孔尺寸基本尺寸相同,配合方式为过渡配合。最后在轴两端的卡槽内装入轴用弹性挡圈,限制整体的左右窜动范围,保证整体轴向间隙在3~5 mm。这样既不会影响整个托辊的转动,也不会因为过于松动而出现脱落的现象,见图1。在装配过程中,密封槽内应加1/2空间的ZL-3号锂基润滑脂。装配完成后,必须保证整个托辊可以正常转动。

图1 托辊的装配图

4 结束语

改进后的托辊与改进前相比较,在制造过程中,省略了轴承座的机械加工部分,降低了劳动强度,缩短了制作周期,同时也降低了托辊的成本价格。在使用过程中,满足了使用要求,而且还增加了使用寿命。经过改造的托辊自身重量大大减少,降低了检修人员在更换时的劳动强度。改造后的托辊经用户使用反馈,效果良好。通过对带式输送机托辊的制作工艺的改进,在现有设备能力不足的情况下,充分利用现有条件,解决生产过程中的技术问题来满足生产需要,为企业节约了成本,创造了效益。

[1]成大先.机械设计手册[M].北京:化学工业出版社,1994.

[2]胡月波.机械行业职业技能技术操作标准规范[M].北京:中国当代音像出版社,2004.

Process Improvement for Belt Conveyor Carrier Roller Fabrication

WANG Jing-long

(Mechanical Installation and Maintenance Department of Tianjin Tiantie Metallurgy Group, She County,Hebei Province 056040,China)

In order to solve the problem of bearing pedestal falling-off and bearing escaping at belt conveyor carrier roller,the bearing pedestal was changed and made by cold rolling sheet punch forming and then welded with drum.The service life and productivity of carrier roller were improved and the normal running of belt conveyor was ensured.Due to reduced manufacturing cost,good economic benefit was gained.

carrier roller;bearing pedestal;welding;improvement

10.3969/j.issn.1006-110X.2016.06.012

2016-09-08

2016-09-20

王景龙(1988—),男,工程师,主要从事机械加工工艺制定与现场技术管理工作。