粉尘固废高效利用技术开发与应用

2016-03-06程筱云

程筱云

(天津天铁冶金集团炼铁厂,河北涉县056404)

粉尘固废高效利用技术开发与应用

程筱云

(天津天铁冶金集团炼铁厂,河北涉县056404)

天铁集团将烧结不能直接配用的各种粉尘物料进行开发。采用链箅机-回转窑工艺生产自熔性球团,并将自熔性球团用于高炉、转炉中。通过一系列技术措施,实现了各种粉尘物料的闭路循环和高效利用,降低了成本,取得了较好的经济效益。

粉尘固废;循环利用;自熔性球团;高炉;转炉

1 引言

联合钢铁企业在烧结、高炉、转炉等工序通过各类除尘设施收集到大量粉尘固废,约占钢产量的10%。因含铁量较高具有一定回收价值,一部分直接返回烧结配用,另一部分因有害元素高,采用外排处理,造成资源浪费和环境污染。随着钢铁产能的急剧扩张和市场竞争压力的空前加剧,高品质铁矿资源越来越少,经济料在生产中的使用比例越来越高,造成炼铁物料中有害元素含量逐步升高,粉尘中的锌、碱、铅等有害元素含量显著提高。由于粉尘粒度细、成分杂,不但带来烧结流程粉尘污染加剧,烧结机篦条严重糊堵,烧结料层透气性大幅降低,影响烧结矿质量和产量,烧结排放不达标,对环境造成污染,而且烧结矿中有害元素的提高,会造成高炉入炉锌、碱、铅等有害元素负荷升高,进而对高炉长寿和指标提升产生较大影响。

为了实现资源节约和环境保护,天铁集团从2011年开始对烧结不能使用的粉尘物料,包括转炉除尘灰进行技术研究和攻关,开发出将除尘灰用于生产自熔性球团矿的技术以及将自熔性球团矿用于高炉、转炉使用的技术。目前该成套技术已经成熟,取得了良好的经济效益和社会效益。

2 现状分析

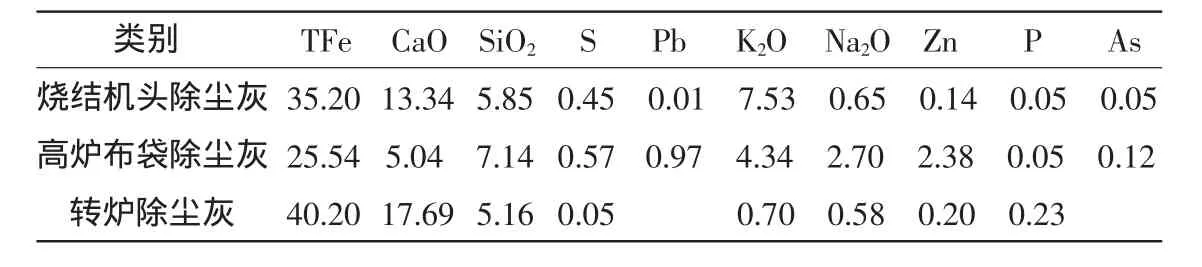

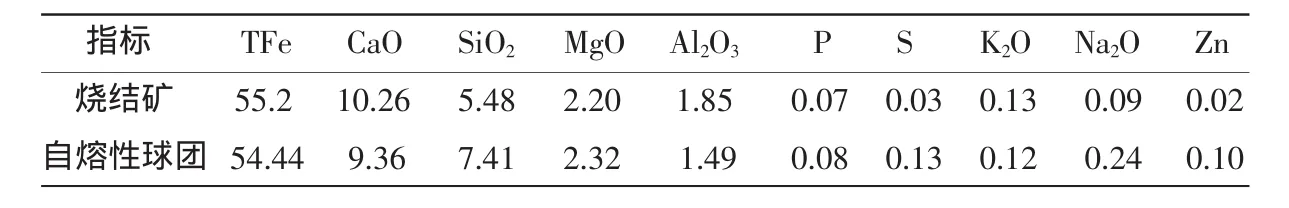

烧结粉尘中铁含量一般为45%左右,主要包括原料除尘、成品除尘、机头除尘和机尾除尘,其中原料除尘、成品除尘和机尾除尘灰属于低锌灰,碱金属及铅含量略高,可以作为烧结物料循环使用。机头除尘灰碱金属、锌及铅含量最高,不适合烧结物料循环使用。高炉除尘灰分为重力除尘灰、干除尘布袋灰、炉前除尘灰和环境除尘灰,其中干除尘布袋灰含碱金属、锌较高,也不适合烧结使用。转炉除尘灰分为一次除尘灰和二次除尘灰,是转炉炼钢除钢渣外最多的副产品,干灰产量约为25 kg/t,含铁50%以上、活性氧化钙15%~20%和吹炼过程损失的微量合金等,回收的经济效益和社会效益显著。

3 技术原理

将烧结机头除尘灰、高炉灰、炼钢除尘灰等循环物料进行湿润后,按照预先设定的比例,通过计算机自动控制给料量,与精粉、膨润土进行合理配比成混合料,经圆盘造球机造球,最终生球粒径控制在8~16 mm。造好的生球采用链篦机-回转窑进行焙烧出合格的自熔性球团。在回转窑里,生球液相形成的过程中,部分钾、钠、铅、砷等有害元素被还原,在高温中汽化,随废气排出,降低自熔性球团中钾、钠、铅、砷等有害元素含量,降低高炉有害元素入炉负荷。配加循环物料的自熔性球团具有还原度高、膨胀率低、低温还原粉化率低等优点。可以代替烧结矿入炉,配加量达到2.5%~5%。

4 技术措施和改进内容

4.1 自熔性球团生产技术

粉尘物料(见表1)的特点,除碱金属、锌、铅等有害元素含量较高外,其粒度细小,基本不含水且亲水性较差,其中CaO含量较高,用循环物料生产的自熔性球团碱度在1.25左右。通过自熔性球团气相富集试验表明,自熔性球团富钾、钠、锌后,平均抗压强度下降。但从不同富钾、钠、锌倍数的自熔性球团的平均抗压强度来看,自熔性球团的平均抗压强度随着富钾倍数的增加,变化不大,可认为没有影响。由于在气相富集的过程中,一部分钾、钠蒸汽可能附着在自熔性球团的表面,一部分则随着表面的微小气孔进入到自熔性球团中。随着压力升高,很容易加速自熔性球团气孔裂纹处的应力集中,使得自熔性球团的平均抗压强度明显下降。因此,在自熔性球团生产过程中,有其自己的特点。

表1 除尘灰成分 /%

4.1.1 控制合理的水分

由于循环物料基本不含水且亲水性较差,粒度很细,在1 500~2 000 cm2/g,在配入混合料之前,首先要对循环物料进行润湿,为了保证循环物料的水分存在形态多为吸附水、薄膜水、毛细水,少为重力水,在浸润时先雾化喷淋,搅拌混匀,然后进行24 h以上的自然浸润,以保证循环物料中水分的充分均匀。

在精矿、循环物料和添加剂按配比进行混匀工序时,要求混合料水分稳定在(12±1)%,以保证球团的制粒效果,以及烘干后的成球率。

4.1.2 选择合理的混合料配比

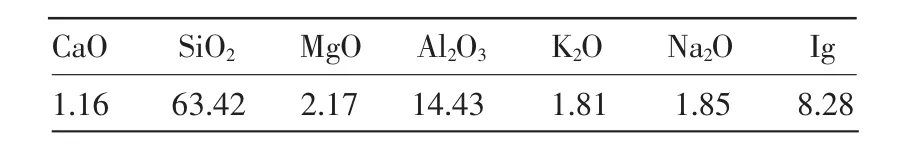

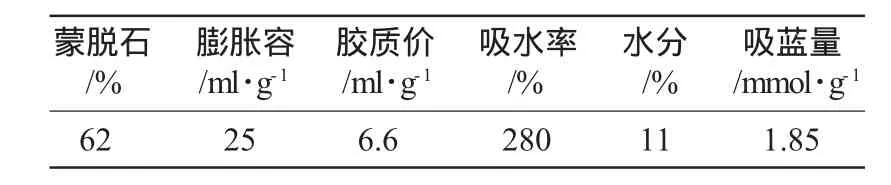

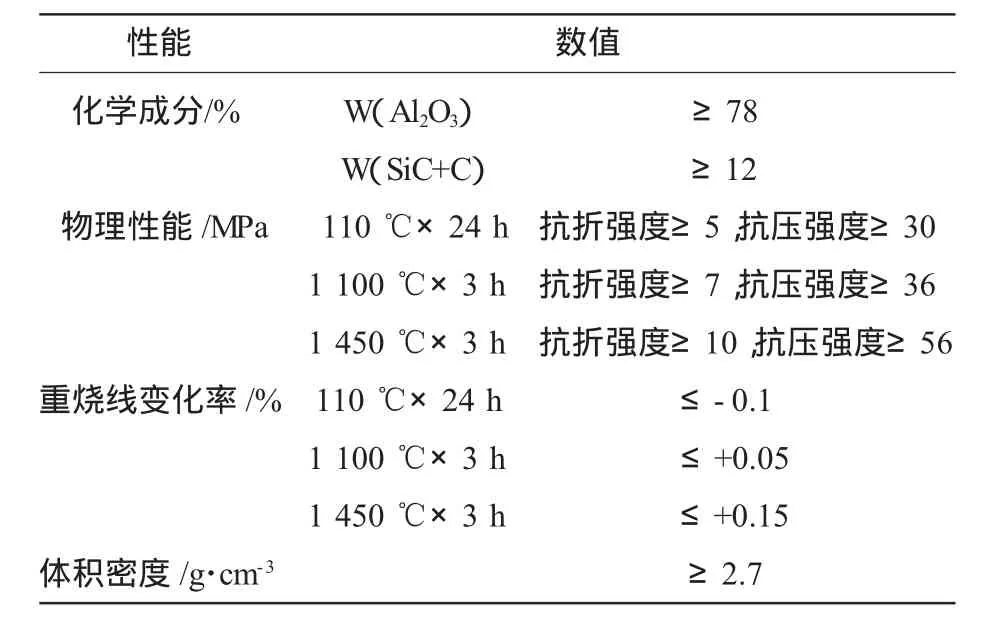

膨润土是造球物料最有效的添加剂,被广泛使用。由于循环物料中CaO含量较多的特点,添加剂只能选择膨润土。由于它的结构特点,比表面积大,具有很高的分散性,亲水性强,吸水后体积大大膨胀。因此,配入膨润土于造球物料中,可显著改善其成球性,提高生球强度,特别是提高生球干燥时的爆裂温度。这样,可加速生球的干燥速度,缩短干燥时间,提高自熔性球团的产量和质量。每增加1%膨润土,自熔性球团品位降低0.5%,因此也不能添加过多,否则会降低自熔性球团品位,增加高炉冶炼的渣量。通过试验,选择配加3%左右的钠基膨润土(成分及性能见表2、表3)作为粘结剂。

表2 膨润土成分 /%

表3 膨润土性能

在多次试验生产过程中,常出现生球在链篦机中爆裂或呈现一个整体,由于循环物料中碱金属及其他有害元素含量较高,生球在干燥、预热过程中,碱金属等有害元素的挥发,造成生球爆裂。目前,混合料中精粉、循环物料、皂土最佳配比为60~65:32~37:3。此配比的生球强度较高,成球性好。

4.1.3 控制适宜的干燥速度

生产自熔性球团时,滚动成型获得的生球必须经过干燥和固结,生球的干燥发生在过程的开始阶段,对焙烧过程有直接影响。配加循环物料的生球在干燥时由于循环物料含有低熔点碱金属、锌、铅等化合物,在达到相应温度时会汽化,与水蒸气同时作用,会大大增加生球的爆裂性。因此,配加循环物料的生球经过不同试验,其干燥制度采用三段式,即两段抽风干燥和一段抽风预热。干燥一段温度控制在300℃以下,干燥二段温度控制上限在550℃左右。通过此干燥制度,生球的爆裂大大减少,强度不断提高。

4.1.4 链篦机炉罩内衬采用整体浇注方式

由于循环物料中碱金属及其他有害元素含量较高,在使用竖炉生产自熔性球团过程中,出现了所有自熔性球团板结成块,不能正常使用的情况,最后改用链篦机-回转窑技术,但在生产过程中,链篦机炉罩砖衬经常脱落,一般每周需要清理一次。这是由于碱金属及其他有害元素蒸汽进入链篦机炉罩砖衬缝隙中,冷凝后膨胀,造成砖衬开裂甚至脱落。为了减少停机时间和节省链篦机炉罩耐火材料,使用专用的浇注耐火材料(见表4)。整体浇注链篦机炉罩内衬,确保每两年换一次。同时,使用链篦机-回转窑,部分有害元素挥发进入废气,冷凝后回收用于钾钠铅锌等元素提炼的原料,从而有效降低自熔性球团的有害元素含量到高炉接受的程度。

4.2 自熔性球团在高炉中的使用

酸性球团的软熔起始温度低、软熔区间宽,与高碱度烧结矿搭配入炉,由于软熔性能不一样,导致软熔带加宽,焦比增加。自熔性球团具有还原度高、膨胀率低、低温还原粉化率低等优点。

表4 浇注料理化性能指标

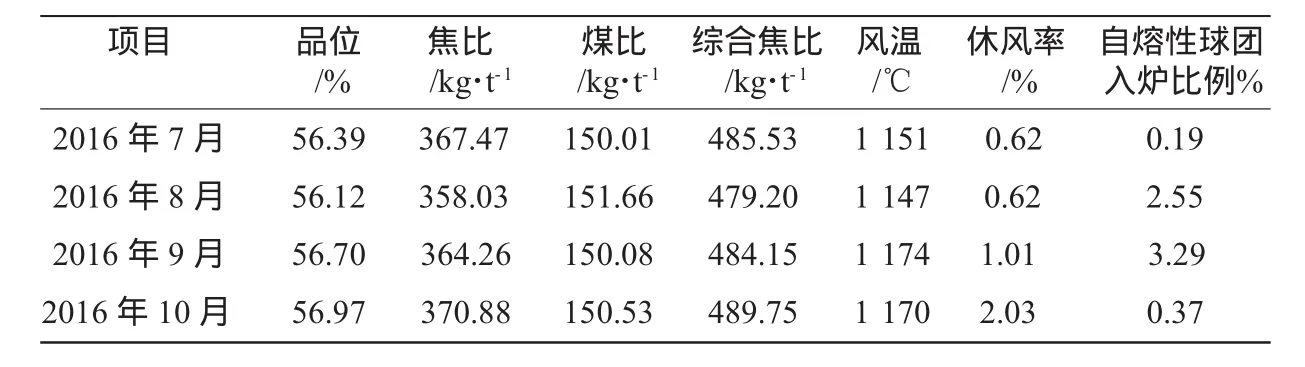

用循环物料生产的自熔性球团碱度在1.25左右(具体成分见表5),与烧结矿相比,品位和碱度低于烧结矿,Al2O3较低,含锌量和碱金属在焙烧过程中已经去除大部分,但仍略高于烧结矿。其抗压强度在900~1 000 N/个,相当于烧结矿转鼓强度的70%,基本满足了700 m3高炉的生产。由于其强度低、含锌量和碱金属偏高的特点,高炉操作人员逐步摸索,选择合理的操作制度,配加量由少到多,最终确定高炉能够接受的程度。

表5 烧结矿和自熔性球团成分 /%

4.2.1 优化炉料结构

由于自熔性球团强度低于烧结矿强度,经过长时间生产实践,确定在高炉炉料结构中自熔性球团配加比例为2.5%~3.0%,最高达到5.0%。在管理上,要求高炉不得随意更改自熔性球团配加比例,保持炉料结构相对稳定,确保炉况顺行。

4.2.2 优化布料,保持合理煤气流

在上部调剂中,以控制中心和边缘两条气流的合理分布为基础,根据自熔性球团强度低的特点,为了避免其入炉后的粉化对炉况产生影响,尽可能避免将其布到边缘或中心。因天铁4座700 m3高炉均为料车上料,在槽下料车装料时先装烧结矿,后装自熔性球团,最后装块矿或酸性球团,保证在炉顶料面布料时自熔性球团处于边缘和中心之间的位置。

4.2.3 严格控制碱金属和锌对高炉的危害

鉴于自熔性球团含锌和碱金属,与烧结矿相比相对偏高的特点,天铁采取了以下控制措施:

(1)控制自熔性球团配比为2.5%~3.0%,最高不超过5.0%。

(2)严把原料质量关,烧结含铁料锌含量严格控制在0.02%以下,烧结矿锌含量要求在0.03%以内,确保入炉锌负荷小于0.5 kg/t。

(3)低炉温、低碱度操作。高炉操作以控制炉温和炉渣碱度为主要技术手段,以提高炉渣排碱能力。通过降低炉渣碱度,增大TiO2和SiO2的活度,抑制碱金属硅钛酸盐的高温还原,提高炉渣的溶碱能力,以MgO替代CaO造渣,也有利于促进炉渣排碱。同时,在炉料中加入硅石,可以改善碱金属和SiO2的反应条件,生成比较稳定且容易进渣的碱金属硅酸盐,使更多的碱金属被炉渣带走。

4.3 自熔性球团在转炉中的使用

钢铁料消耗是炼钢工序的关键技术经济指标,其水平高低直接反映出炼钢技术和管理水平。为了降低热扎转炉钢铁料消耗,除了使用块矿、烧结矿代替部分废钢外,还使用自熔性球团来代替部分废钢。但综合考虑自熔性球团冷却强度高、熔池温度波动大、降温不均匀等特点,在转炉吹炼过程中其加入量和加入时机会直接影响化渣效果,甚至造成喷溅。针对自熔性球团以上特点,结合转炉吹炼进程,采取了针对性举措。

转炉吹炼前期是Si、Mn、P的氧化期,熔池温度控制在1 200~1 400℃,形成铁质渣系及FeO-SiO2-CaO渣系,该渣系脱P效果显著。为了尽可能形成该渣系,同时尽可能长时间保持该渣系,在首批料中配加一定数量的自熔性球团,可以降低前期升温速度,延迟C-O反应时间,保证铁质渣系持续时间,达到深脱P的效果。

吹炼中期是碳高速氧化期,熔池温度控制在1 450~1 600℃,主要任务是脱碳。这一时期加入部分自熔性球团可以起到调节熔池温度的作用,减少熔渣向钢水中返P;同时可以缓解熔池“返干”现象,避免喷溅或粘枪事故的发生;自熔性球团还可以被分解还原,生成单质铁,提高钢水收得率,同时降低氧气消耗量,缩短吹炼周期。

在转炉吹炼后期,不宜加入大量的自熔性球团,因为加入自熔性球团后熔池温度降低,会影响转炉终点温度,其次由于熔渣碱度较高,流动性相对较差,降低自熔性球团分解产物成渣速率,影响转炉终点控制和溅渣效果。

经过长期生产实践,制定出合理的自熔性球团配加控制工艺,使天铁热轧转炉使用自熔性球团以来,工艺技术日臻完善,操枪工的操作技能和熟练程度迅速提高。除了使用部分块矿和烧结矿外,自熔性球团用量达到15 kg/t,有效提高了转炉渣钢之间的分配系数,达到了与温度两者协调控制的水平和降低钢铁料消耗的目的。

5 实施效果

目前,烧结机头除尘灰、炼铁干除尘布袋灰和转炉炼钢除尘灰都用于生产自熔性球团,每天自熔性球团产量在700 t左右,全部用于高炉和转炉中,实现了循环物料的闭路循环和高效利用,取得了显著的经济效益和社会效益。

该技术实施后,碱金属和锌含量较高的循环物料用于生产自熔性球团,减少了烧结原料碱金属和锌的投入量,减少了烧结机篦条的糊堵,全年更换篦条由15 000根下降到11 000根。

该技术实施后,降低了烧结烟气中NOx、SO2和粉尘含量,NOx平均在250 mg/Nm3以下,SO2平均在60 g/Nm3以下,粉尘含量在20 g/Nm3以下,远远低于国家排放标准,NOx、SO2和粉尘含量年排放量分别减少635 t、726 t和1 135 t。

高炉炉料中自熔性球团配加比例为2.5%~5%,由于自熔性球团具有还原度高、膨胀率低、低温还原粉化率低等优点,代替烧结矿入炉后,高炉各项技术经济指标仍然保持了较高水平,见表6。

表6 不同自熔性球团入炉比例的高炉指标

用循环物料生产的自熔性球团,其成本较烧结矿降低34.67元/t,从而降低了生铁成本。

在转炉炼钢中,每吨钢添加15 kg的自熔性球团代替部分废钢后,有效提高了转炉渣钢之间的分配系数,并达到了与温度两者协调控制的水平,降低钢铁料消耗,炼钢成本明显。

6 结束语

天铁集团自主研发的循环物料高效利用技术,实现了资源节约和环境保护,开辟了粉尘固废循环利用新途径,为高炉、转炉提供新的入炉料,促进了指标提升,成本降低,取得了显著效果。该技术是一套比较成熟和完善的循环物料使用技术,具有独创性,行业地位领先。

目前自熔性球团的抗压强度在900~1 000 N/个,抗压强度不高,不能供大高炉使用。全铁54.44%,品位较低,对炼铁生产技术指标的提升还具有一定差距。下一步将对自熔性球团的生产工艺进行改造和优化,提高其品位和抗压强度,在2 800 m3高炉进行自熔性球团入炉工业试验,进一步拓展自熔性球团的使用渠道,提升炼铁生产技术指标。

[1]贾艳,李文兴.高炉炼铁基础知识[M].北京:冶金工业出版社,2006.

Development and Application of High Efficient Utilization Technology of Solid Waste of Dust

CHENG Xiao-yun

(Iron-making Plant,Tianjin Tiantie Metallurgy Group,She County,Hebei Province 056404,China)

Tiantie group carried out the process technology development of various sintering dust material which could not be blended directly.The process of grate kiln was adopted for producing self fluxed pellet, which was used for blast furnace and converter.A series of technical measures was executed to realize the closed circuit circulation and high efficient utilization of all kinds of dust material.A new way of recycling the solid waste of dust was opened up.New burden was provided for blast furnace and converter.Technical indicators were improved and cost was lowered.Good economic benefits had achieved.

solid waste of dust;recycling;self fluxed pellet;blast furnace;converter

10.3969/j.issn.1006-110X.2016.06.016

2016-08-28

2016-09-16

程筱云(1977—),女,主要从事生产技术方面的研究工作。