X射线荧光光谱仪测定炉渣中各组分含量

2016-03-06张军

张军

(天津天铁冶金集团技术中心,河北涉县056404)

X射线荧光光谱仪测定炉渣中各组分含量

张军

(天津天铁冶金集团技术中心,河北涉县056404)

利用X射线荧光光谱仪测定高炉渣中主要组分含量。将经过制备的生产样品作为标准样品,通过合理选择制样方法,设定仪器各项分析条件,绘制工作曲线进行分析。实验结果表明,该测定方法分析速度快,成本低,结果准确可靠,完全能够满足高炉连续生产的要求。

X射线荧光光谱法;炉渣;组分;测定

1 引言

高炉渣作为高炉冶炼的副产品,其组分含量指标能够反映出炉况变化情况,是指导高炉生产的重要依据。传统测定高炉渣中的各组分含量主要采用化学分析方法,但是化学分析方法的分析时间太长,效率低,不能适应高炉连续出铁的要求。仪器分析方法常见为X射线荧光光谱仪分析炉渣中各组分,制样通常有熔融法和压片法两种。熔融法准确性较高,但耗时过长,成本较高,同样不能适应高炉生产的时效要求。本方法采用压片法制样,通过实验表明,此方法分析速度快,成本低,结果准确可靠,完全适合高炉生产的需要。

2 实验部分

2.1 选用仪器与测量条件

样品制备采用长春科光机电有限公司的ZM系列振动磨和YYJ系列压样机,压样模具使用PVC环。

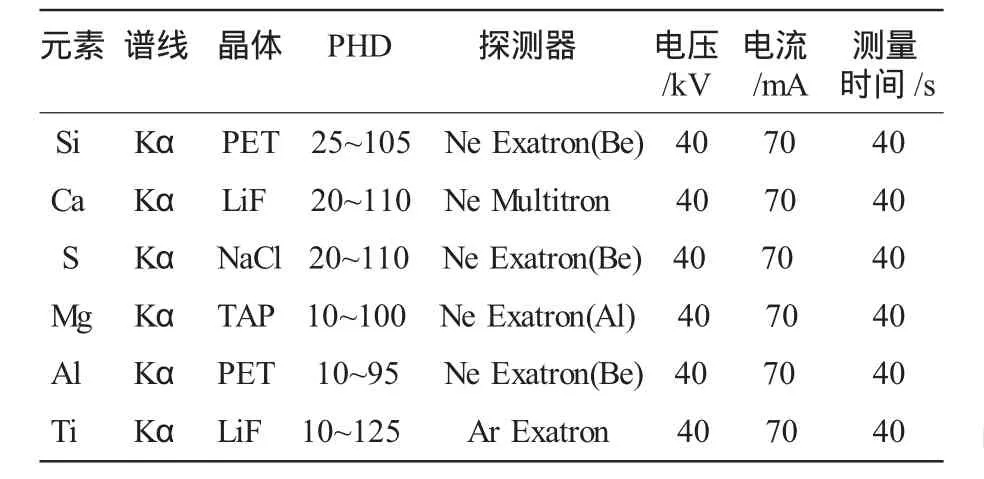

分析测量仪器为岛津公司MXF-2400波长色散X射线荧光光谱仪,其测量条件见表格1。

表1 仪器测量条件

2.1.1 选择适合工作电压和工作电流

荧光光谱仪的X光管的额定功率是4 kW,正常工作时X光管实际功率要小于其额定功率,查阅相关资料可知,工作电压在3~5倍元素临界激发电位即可满足激发条件,根据分析元素要求情况,现将工作电压选择在40 kV。选用较大的工作电流时,其荧光产额更大,分析的准确性更好,综合考虑经济性等原因,本方法中工作电流选择在70 mA。

2.1.2 确定测量时间

一般样品的测量时间越长,相应的测量结果准确度越高,当达到一定测量时间后数据变化趋于稳定。经过试验对比,结果表明当测量时间达到40 s以后,测量的X射线强度变化已经很小,因此,我们选择测量时间为40 s。

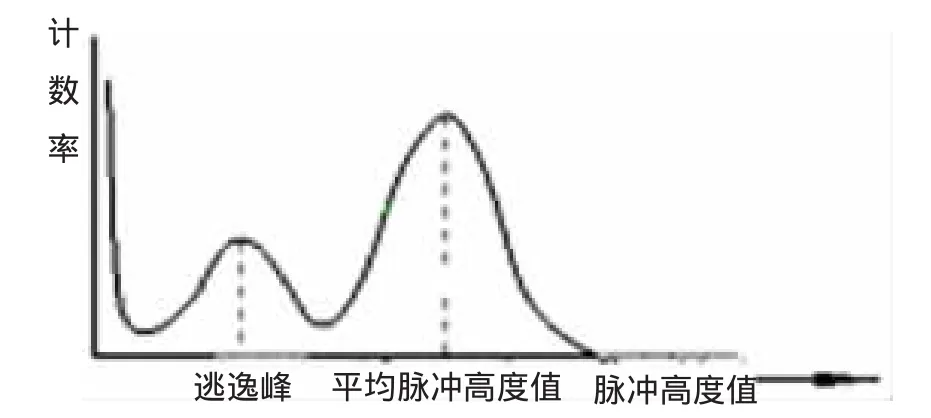

2.1.3 确定脉冲高度分析(PHD)范围

合理确定PHD范围能够有效地降低噪音和滤除高次线的干扰,有利于提高分析的准确度。当检测器中填充气体为氩气时,逃逸峰在谱线主峰前,要注意选取,见图1。通常选择每个元素含量值最高的标样做PHD分析,根据谱线波形确定恰当的上下限。选取合适标样逐个元素测量PHD,确定本方案中PHD值。

图1 波高分布[1]

2.2 样品制备

2.2.1 消除制样干扰因素

在荧光分析中,样品中的其他元素对被分析元素测量结果存在一定的影响,这种影响称为基体效应。基体效应表现在3个方面,分别为粒度效应、矿物效应和吸收-增强效应。要消除基体效应的影响,可以使用数学计算公式来处理,考虑到炉渣样品实际情况,在此不推荐使用公式法进行校正。

对于粉末样品来说,粒度不均的干扰是最严重的,也是要重点消除的干扰因素。粉末样品中分析元素的X射线测量强度和样品的粒度大小有关,一般来说样品粒度越小,其荧光测量强度越大。当样品的颗粒度小到一定程度时,X射线的测量强度达到恒定。颗粒度增加其荧光测量强度下降,这种现象在轻元素上表现更为明显。为了控制样品中粒度效应的影响,我们开展试验。分别按不同目数要求进行制样,结果表明当粒度在200目以上时,粒度影响区别较小,所以我们把标样和试样的粒度均控制在200目左右。

还有一种情况,组分元素在样品中分布不均匀,导致荧光测量强度误差较大,精确度降低。这种情况一般是各组分颗粒混合得不均匀,或者元素分布对粒度分布造成影响。要消除这种干扰,可以通过增加磨样时间、充分混合试样等手段加以控制。

荧光分析粉末压片试样时,压样机压力大小与荧光测量强度有关。在相同压力下,样品的粒度越小,X射线强度越高[2]。相同粒度条件下,压力越大,X射线强度越高,其变化趋势随着压力的增加而逐渐升高直至趋于平缓。经过反复试验,确定压力在30 t时X射线强度趋于稳定。

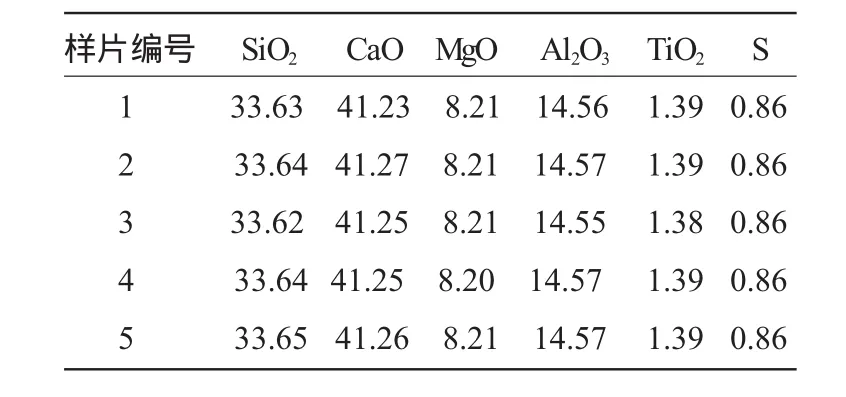

样品的矿物效应也是荧光光谱仪分析粉末样品时的误差来源之一。本方案中绘制工作曲线采用的标准样品和日常分析的生产样品来源一致,样品的制备过程保持一致,以此将矿物效应的影响降到最低。现将同样条件下制备的样品制成5个样片,用荧光光谱仪分别测量,得到一组测量值,结果见表2。

表2 同样条件下制备的样片测量结果/%

从表2可以看出,结果最大偏差在误差要求范围内,矿物效应造成的影响可以忽略不计。

吸收-增强效应同样对测量强度有影响。样品中吸收-增强效应主要因为基体吸收初级荧光射线和二次分析线造成分析元素谱线强度减弱的效果;基体元素发射自身特征谱线,分析元素受基体元素特征谱线激发而产生特征谱线,造成增强的效果[2]。炉渣中的As、Fe元素对S元素有干扰,Ba元素对Ti元素有干扰。我们采用MXF-2400分析软件自带的重叠校正功能进行设置,计算机自动校正,可以消除干扰。

外购的高炉渣标准物质和企业实际生产中的试样相比,其粒度和矿物来源不同,其基体影响也不同,造成工作曲线数学线性很好,但实际测量偏差较大。经过实验研究,采用自制标准样品建立工作曲线,测量结果更准确,更适合企业内部控制使用。

2.2.2 具体制样方法

我们将选取的炉渣样品破碎成直径在1 cm以下的块状,取其中30 g样品均匀放入研磨钢钵中,在钢圈内和外各加入几滴无水乙醇(助磨剂),研磨时间设为120 s。样品研磨后过200目筛,通过率在98%以上。取8 g研磨后过200目筛的样品倒入PVC环内,中部略高于环沿,平稳放置在压样位置。压样机压力设为30 t,保压时间设为20 s,卸压时间设为5 s。启动设备压制样片,注意操作过程不要污染样片。

2.2.3 制样需要注意的问题

一是粉末样品具有吸湿吸水特性,尤其是高炉渣等含钙量较高的样品,在保存时要特别注意保持干燥。在阴雨天气或者样品制备、测量的环境潮湿、富含水汽,都会严重影响测量的准确性。二是标样和试样的制备条件必须严格保持一致,制样设备参数设定要合适,样品粒度大小要均匀且达到要求,每次压片的样品量要一致,这些因素都直接影响到测量结果。三是制样的模具要保证洁净,防止样片之间的污染而影响分析结果。

2.3 绘制工作曲线

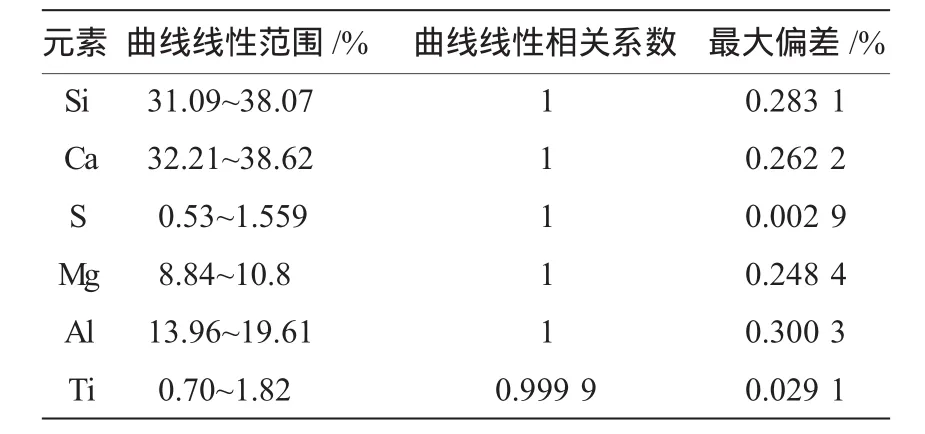

首先选取一组含量递增的试样,用化学法测定试样的各元素含量值。确定试样的含量值后,将这组试样作为标样,按所选分析条件用荧光光谱仪进行测量,得到各标样基准强度值。经过分析软件回归计算,我们对离群点进行适当取舍,舍去偏差较大的点,控制最大偏差在要求范围,得到最终工作曲线。工作曲线均采用一次曲线形式表述,曲线的相关数据见表3。

表3 工作曲线相关系数

2.4 样品测量

将制备好的样片放入样盒,按顺序放在光谱仪转盘上,在组条件中选择炉渣组,输入编号,点击分析,待分析结束后记录测量结果。

3 结果与讨论

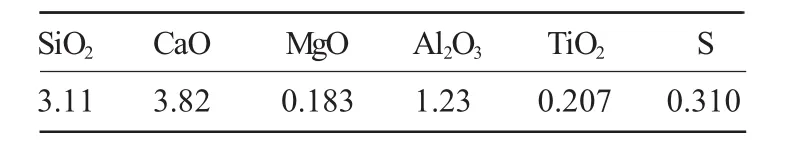

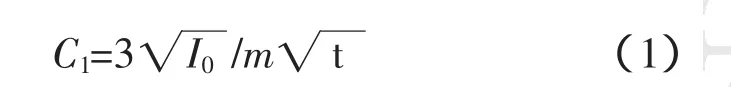

3.1 检出限

选择标准样品,按照检出限公式(1)计算出各组分的检出限见表4。

表4 各组分的检出限 μg/g

式中:Cl为检出限;m为灵敏度;I0为背景试样的计数率;t为背景试样的计数时间。

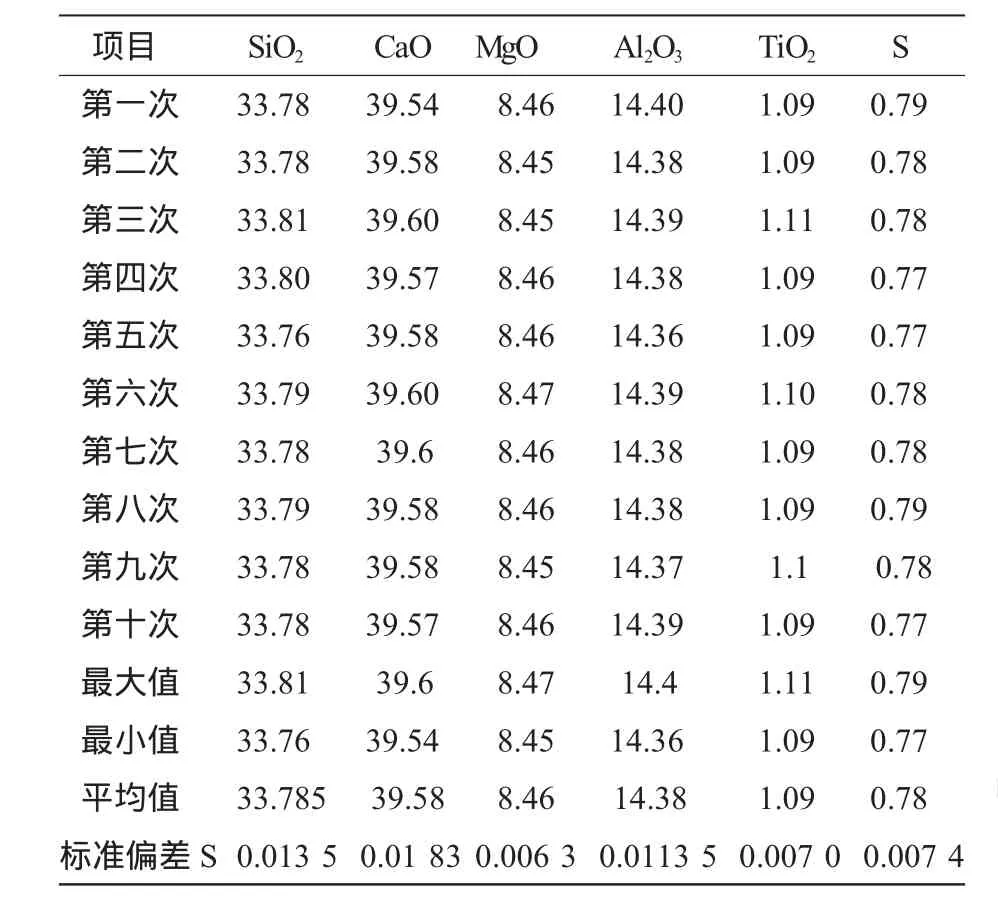

3.2 方案的精确度

将某试样取出10份,按上述方法制备好,在相同测量条件下逐个测定各组分的含量。通过数理统计,计算出各组分含量的平均值和标准偏差,结果见表5。

表5 精确度分析/%

从表5可以看出,本方法测量精密度较好,符合分析要求。

3.3 方案的准确度

选取5个试样采用本方法进行测量,从表6可以看出,其测量结果与其他化学分析方法获得的结果进行比较,结果偏差较小,吻合度高,说明本方法的分析准确度是满足生产要求的。

4 结论

通过合理选择制样方法和设定仪器各项分析条件,采用本方案制样和分析高炉渣,比较一般方炼铁生产准确把握炉况、优化炉料结构、保持高炉长周期稳定顺行提供了有力的技术支持。

Measurement of Components in Slag by X-ray Fluorescence Spectrometer

ZHANG Jun

(Technology Center of Tianjin Tiantie Metallurgy Group,She County,Hebei Province 056404,China)

X-ray fluorescence spectrometer was utilized for measuring main elements in BF slag.With prepared production sample as standard,analysis was conducted through reasonably selecting preparation method,setting analyzing conditions at apparatus and plotting working curve.Test results showed this measuring method,with fast analyzing speed,low cost and reliable and accurate results,could fully meet the requirement by BF continuous production.

X-ray fluorescence spectrometry;slag;component;measurement

10.3969/j.issn.1006-110X.2016.06.014

2016-08-08

2016-08-23

张军(1984—),男,工程师,主要从事冶金分析测试方面的研究工作。