组合式结晶器倒锥度跑锥问题分析与排除

2016-03-06孙香庆

杨 刚,王 娟,孙香庆

(天津天铁冶金集团热轧板有限公司,河北涉县056404)

组合式结晶器倒锥度跑锥问题分析与排除

杨 刚,王 娟,孙香庆

(天津天铁冶金集团热轧板有限公司,河北涉县056404)

分析了天铁热轧板坯连铸机组合式结晶器倒锥度跑锥问题的产生原因。对跑锥结晶器进行拆解、检查、调整、维修更换易损件、装配、润滑,解决了跑锥问题,倒锥度指标符合技术规范要求,保证了结晶器的正常使用。

组合式结晶器;倒锥度;调宽装置;跑锥

1 引言

天铁热轧板公司一号板坯连铸机(两流)由中冶赛迪股份有限公司设计建造,于2007年4月投入生产,一直稳定运行。其组合式结晶器调宽装置采用了当时比较先进的机械式调宽装置,由内制动电机驱动结晶器蜗轮蜗杆箱进行锥度调整,通过结晶器夹紧装置夹紧和固定。

组合式结晶器是由4块复合壁板组合而成。每块复合壁板都是由铜质内壁和钢制外壳组成。在与钢壳接触的铜板面上铣出许多沟槽形成中间水缝。复合壁板用双螺栓连接固定,冷却水从下部进入,流经水缝后从上部排出。4块壁板有各自独立的冷却水系统。在4块复合壁板内壁相结合的角部,垫上厚3~5 mm并带45°倒角的铜片,以防止铸坯角裂。

2 存在问题

2.1 跑锥问题

自2015年5月初,1号板坯连铸机组合式结晶器7套周转套件在使用过程中陆续发生跑锥问题,严重影响了1号板坯连铸机的正常生产。

组合式结晶器倒锥度的设置和调整依据主要包括浇铸钢种和断面尺寸。调宽驱动电机通过驱动结晶器左、右侧蜗轮蜗杆机构来实现对结晶器窄边铜板内腔上、下口宽度尺寸的设定和调整。在开浇前、后,岗位操作人员会利用锥度测量仪对结晶器倒锥度按照工艺技术要求、当班浇铸钢种、浇铸板坯断面尺寸等信息进行设定、调整和校验。

结晶器倒锥度一旦超过技术要求规定,轻者会影响板坯的冷却效果,引发铸坯边角部纵裂纹、窄面鼓肚、窄边局部凹陷等缺陷,严重时会发生角裂和鼓肚型漏钢,损坏设备、造成停浇事故。

表1中详细记录了1号板坯连铸机自2015年5月发生跑锥问题的具体情况。

结晶器铸断面900~1 250 mm,共有8套周转件,编号依次从1#到8#;结晶器锥度是采用锥度测量仪分别测量结晶器左侧、右侧锥度变化;跑锥与正常是相对于表2中对应钢种和断面锥度值要求得出的结果;调宽焊接是指焊接结晶器同一侧上、下调宽驱动球笼联轴器;更换调宽指更换结晶器调宽装置或调整修复调宽装置。

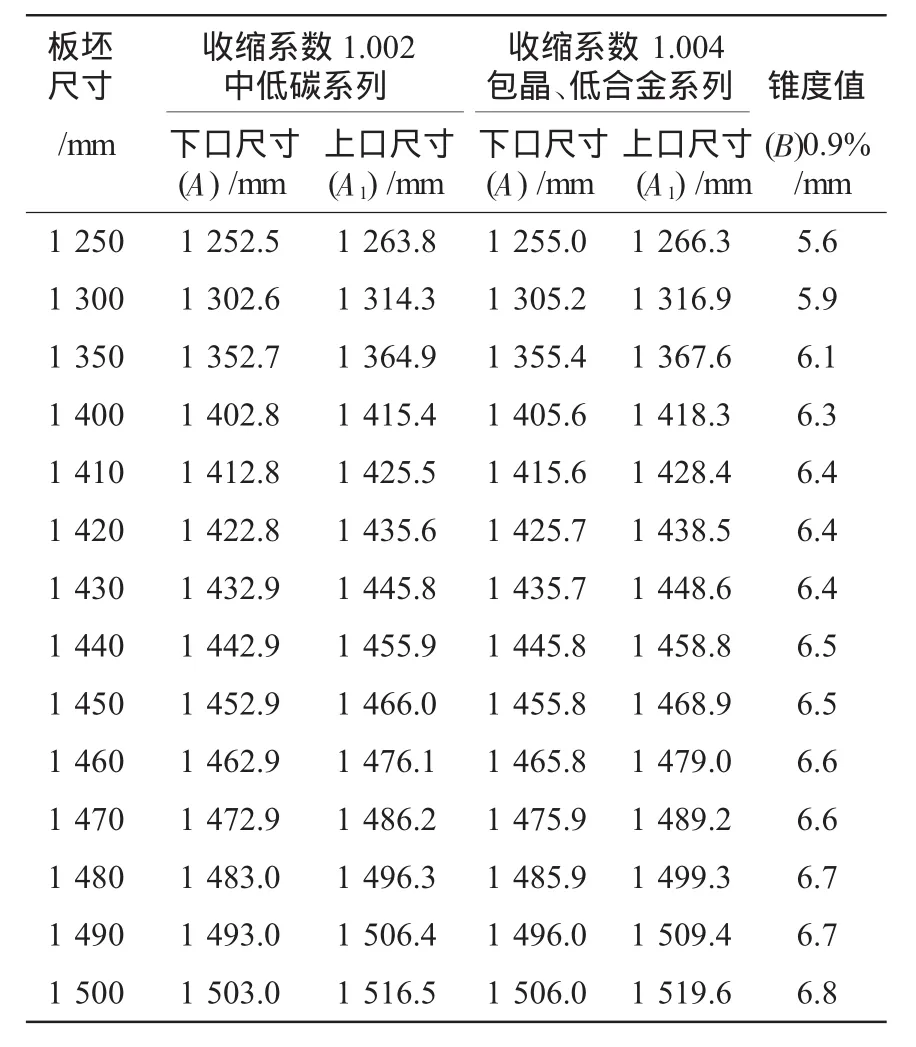

表2是结晶器锥度设定、调整和判断浇铸过程中是否跑锥的依据;下口尺寸A=板坯尺寸×对应钢种收缩系数;上口尺寸A1=对应钢种A+0.9%A,其中0.9%是锥度设定系数;对应钢种和板坯尺寸理论锥度值B=0.5(A1-A)。

表1 结晶器跑锥数据跟踪表

表2 结晶器倒锥度表

2.2 结论

从表1、2中可以看出:

(1)2015年5月4日1流8#、2流3#结晶器左、右侧出现严重跑锥问题,理论钢种和断面锥度6.8 mm,误差范围±0.3 mm。

(2)2015年5月5日对1、2流3#、8#跑锥结晶器采用应急处置办法,焊接固定结晶器同一侧上、下驱动球笼万向联轴器后浇后测量锥度改善明显,但未完全达到要求锥度值。

(3)2015年5月7日将1流8#跑锥结晶器更换为4#结晶器后浇后测量锥度值符合表2中锥度值要求。经查结晶器修复档案4#结晶器是自2007年1号板坯连铸机投产以来唯一整套检修更换过结晶器调宽装置的结晶器。2流3#结晶器焊接固定锥度值依然超出许用范围。

(4)2015年5月26日上线试用8#结晶器,测量浇铸后结晶器左、右侧锥度值,均在技术要求范围。8#结晶器是跑锥问题结晶器,根据4#结晶器不跑锥案例,离线对8#结晶器调宽装置进行调整、修复,更换损坏件后上线试用。3#结晶器虽然采取焊接固定应急办法,但右侧依然跑锥严重。

(5)从上述结论及表1中可以看出结晶器跑锥问题和结晶器调宽装置关系密切,经过对调宽装置调整、修复或整套更换跑锥问题可以得到解决,焊接固定结晶器同一侧上、下驱动球笼万向联轴器的应急做法不可靠。

3 原因探讨

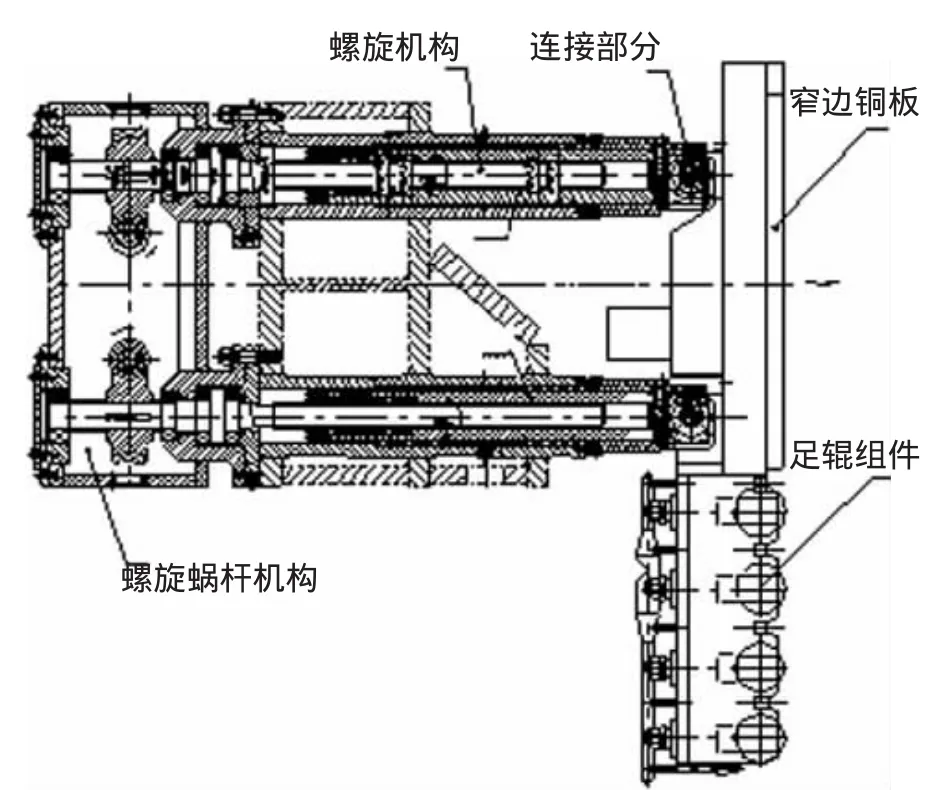

组合式结晶器的调宽装置主要包括驱动部分、蜗轮蜗杆机构、螺旋机构和连接部分,这里对结晶器跑锥问题的探讨也主要集中在这几个部分,见图1。

3.1 驱动部分

结晶器调宽装置的驱动部分主要由带内制动器、编码器的减速电机(左上、左下、右上、右下)通过球笼式万向联轴器传动来驱动结晶器调宽装置工作。在2015年5月发生结晶器跑锥问题初期排查过程中,首先检查了减速电机制动器得电打开、失电抱死状态是否可靠运行,在抱死状态下脱开球笼联轴器与结晶器调宽连接模拟结晶器开浇工作状态负载反作用于电机,结果电机制动器可靠抱死。

图1 结晶器调宽装置

从计算机控制系统中调取了2015年5月4日0点到23点区间1流发生跑锥结晶器浇铸状态下四个驱动减速电机实时得电、失电及对应抱闸工作状态图。

结合当日开浇区间,可发现1流结晶器调宽驱动4个减速电机,左上、左下、右上、右下均处于制动状态。

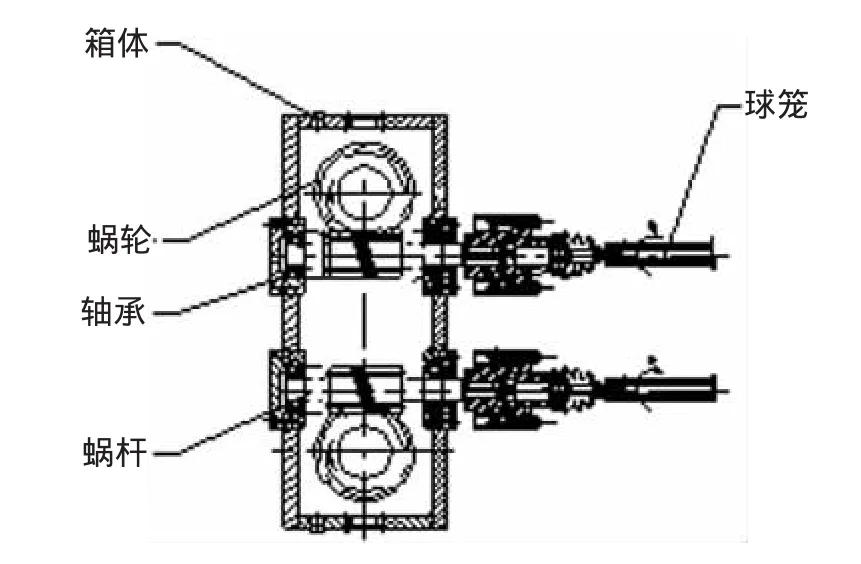

3.2 蜗轮蜗杆机构(见图2)

图2 蜗轮蜗杆机构

(1)自锁性的确定

在移动副中,如果作用于滑块上的驱动力作用在其摩擦角之内则发生自锁,这就是移动副发生自锁的条件。蜗轮蜗杆机构属于移动副,当蜗杆的导程角小于啮合轮齿间的当量摩擦角ψv时,蜗轮蜗杆机构反行程具有自锁性。在此情况下只能由蜗杆带动蜗轮,而不能由蜗轮带动蜗杆。在结晶器跑锥问题其它影响因素或组成部分不会出现影响结晶器跑锥隐患的前提下,如果蜗轮蜗杆机构具有反向自锁性,那么结晶器就不会发生跑锥问题。在此我们可以讨论下现有的结晶器调宽装置主要组成机构的蜗轮蜗杆副是否具有自锁性。

查图纸可知跑锥问题发生的机械式调宽结晶器选用的蜗杆为ZA型阿基米德蜗杆,其模数m= 10,齿数z1=2,导程角=14.03°,标准齿形角α=20°,螺旋方向右。

根据蜗轮蜗杆副摩擦力的分析方法可知当量摩擦角φv=arctan fv,其值可根据滑动速度1/s,由普通圆柱蜗杆传动的vs、fv、φv值标准表选取[2]。蜗杆传动的滑动速度可由下式计算:

式中,v1为蜗杆分度圆的圆周速度,m/s;d1为蜗杆分度圆直径,mm;经查图纸可知,蜗杆分度圆直径80 mm;n1为蜗杆的转速,r/min,经查图纸可知,蜗杆转速101 r/min;导程角y1=14.03°。

将以上各数值带入公式(1)中计算可得蜗杆传动的滑动速度为0.44 m/s,查图纸可知在用蜗轮蜗杆副中蜗轮齿圈材料为ZCuSn10Pb1,属锡青铜,蜗杆齿面硬度最大值为25.5 HRC,小于45 HRC,故结合普通圆柱蜗杆传动的vs、fv、φv值标准表[2],利用插入法求得当量摩擦系数fv为0.068,从而可以计算出蜗轮蜗杆副当量摩擦角φv=arctanfv=3.89°。

根据蜗轮蜗杆副自锁性发生的条件:y1= 14.03°,φv=3.89°,从而可得到蜗杆的导程角y1大于蜗轮蜗杆副啮合轮齿间的当量摩擦角φv,因而可以判定跑锥结晶器窄边调宽装置中蜗轮蜗杆机构反行程不具有自锁性。

(2)蜗轮蜗杆副摩擦、磨损与润滑

蜗杆传动由于效率低,所以工作时发热量大。在闭式传动中,如果产生的热量不能及时散逸,将因油温不断升高而使润滑油稀释,从而增大摩擦损失,甚至发生胶合。

在对跑锥结晶器维修过程中,拆解窄边调宽装置蜗轮蜗杆机构,蜗杆部分没有明显的磨损。检查发现蜗轮表面有磨损痕迹且呈现不规则分布,部分摩擦表面分布有少量积渣或是磨粒。蜗轮蜗杆副润滑情况不是很充分,油液粘稠度、颜色等不是很正常,更为严重的是调宽装置的另一组成部分螺旋机构润滑脂窜到本该是润滑油润滑的蜗轮蜗杆副部位,导致该部位摩擦积热不能及时散逸出去,加剧了磨损的程度。

(3)蜗轮蜗杆副的轴承间隙

蜗轮蜗杆副是按照轴向、径向约束轴系运动,其中轴承安装、调整间隙对运动副的运动轨迹产生至关重要的影响。

结晶器跑锥问题在蜗轮蜗杆机构中形成的重要影响因素就是轴承间隙。在蜗轮蜗杆副安装、调整过程中,如果没有按照设计规定的间隙安装调整,必然要发生轴系约束失效或部分失效,出现运动受阻或运动跑偏现象。在对所有跑锥问题结晶器进行拆解分析蜗轮蜗杆机构的过程中,发现部分存在推力轴承间隙过紧或过松的问题,有些还出现由于轴承调整间隙不合理导致机构无法运动的问题。

3.3 螺旋机构

结晶器窄边调宽装置螺旋机构主要由丝杆、螺套、导向杆、导向管、调整垫、螺钉等组成。

从螺旋机构的组成可以看出,影响结晶器跑锥的因素主要包括丝杆轴向间隙、导向杆轴向间隙、丝杆螺套副的磨损及润滑。

从跑锥结晶器拆解的情况来看其螺旋机构的影响占比较大,可能是产生结晶器跑锥问题的主要影响因素。

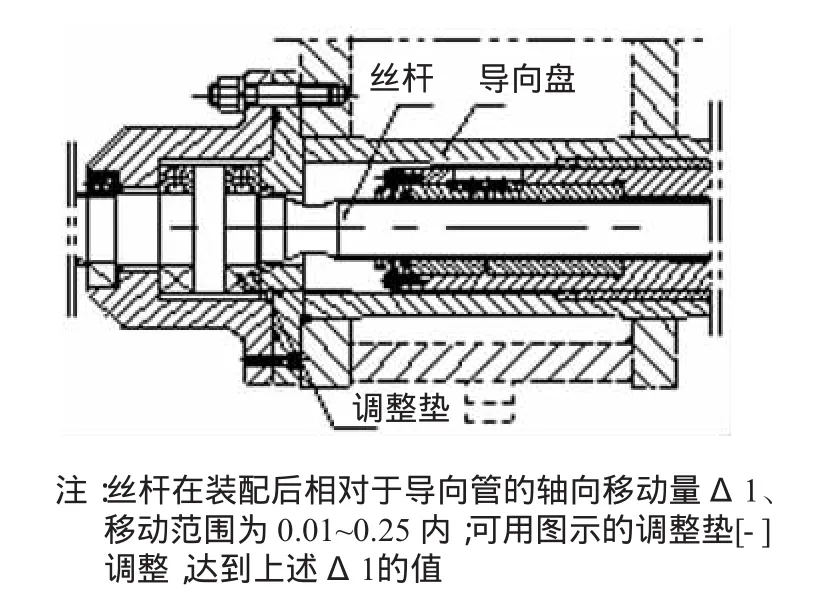

(1)丝杆轴向间隙

从图3中可以看出丝杆和固定在机架上的导向管之间的间隙是通过推力轴承端面调整垫来约束,调整垫理论厚度0.3 mm,间隙允许范围0.01~0.025 mm。实际在对跑锥结晶器这部分进行拆解分析的过程中发现,由于固定螺栓预紧力失效、推力轴承损坏、调整垫本身等原因,该部分间隙没有在许用公差范围以内。

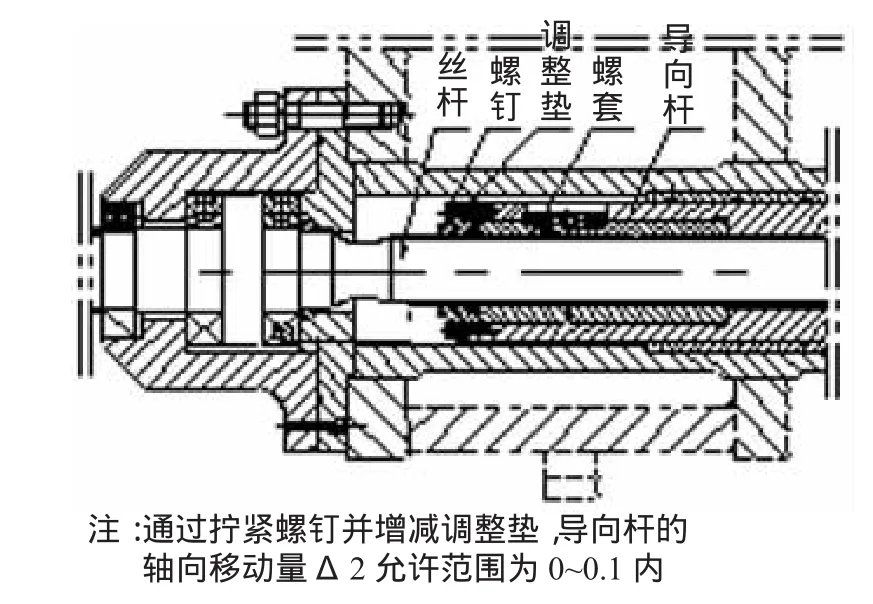

(2)导向杆轴向间隙

图3 丝杆轴向间隙测量及调整示意图

从图4中可以看出可通过拧紧螺钉并增减调整垫来实现导向杆相对于丝杆的轴向间隙调整,调整间隙许用范围0~0.1 mm。在实际拆解跑锥结晶器这部分结构的过程中,发现部分跑锥结晶器导向杆拧紧螺钉预紧力失效,调整垫损坏或定位键约束失效等都会导致螺旋机构不能按照既定运动轨迹精确运动。

图4 导向杆轴向间隙测量及调整示意图

(3)丝杆螺套副的磨损及润滑

丝杆螺套副属于滑动螺旋传动,其工作时主要承受转矩及轴向拉力或压力的作用。在丝杆和螺套的旋合螺纹间有较大的相对滑动,螺纹磨损是主要的失效形式。

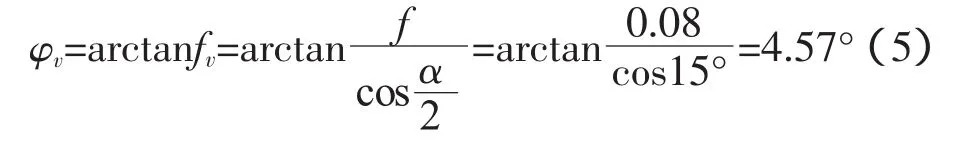

螺旋传动也具有自锁性,当螺旋机构丝杆螺套副导程角小于其当量摩擦角时,螺旋传动反行程具有自锁性。根据图纸已知该结晶器窄边调宽装置螺旋机构采用的是梯形螺纹(Tr65×10-7e),因此该螺纹的导程角(螺纹升角)可计算如下:

已知梯形螺纹α=30°,钢制丝杆与铜制螺套在有润滑状态下的静摩擦系数f=0.08,因此梯形螺纹的当量摩擦角φv计算如下:

故该螺旋机构丝杆螺套副满足螺纹导程角y小于当量摩擦角φv的自锁条件,具有反行程自锁性。

从这个角度来看,螺旋机构的螺纹磨损可能是造成结晶器跑锥的一个重要影响因素。为了消除轴向间隙和补偿螺旋机构旋合螺纹磨损,该螺旋机构选用了剖分螺套。

在对跑锥结晶器调宽装置螺旋机构的拆解过程中还发现润滑存在一定问题,主要表现在O型密封圈压溃漏油,骨架密封圈失效出现的蜗轮蜗杆箱润滑油窜到螺旋机构润滑脂内,使得润滑脂变性、硬化,降低传动效率、加剧磨损。

3.4 连接部分

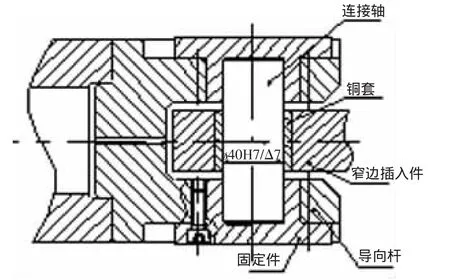

连接部分主要指结晶器窄边调宽装置和结晶器窄边插入件之间的轴、套装配,装配关系ø40H7/ d7,属于间隙配合,间隙范围0.08~0.13 mm。

连接部分主要的失效形式就是轴、套磨损以及固定块支撑的失效。在实际检查解剖这部分的时候,可以看到铜套磨损以及连接轴不同程度的变形和表面划伤,固定块固定螺栓偶尔也发现有松动迹象。这些影响因素无疑也是造成结晶器跑锥的直接原因。连接部分装配关系见图5。

图5 连接部分装配关系

3.5 其它影响因素

从解决结晶器跑锥问题的实践经验来看,造成结晶器跑锥现象的其它影响因素还包括宽、窄边铜板与足辊的接弧、宽边足辊与弯曲段的外弧接弧、宽边夹紧装置预紧状态以及结晶器锥度、开口度设置等影响因素。

4 解决方案

4.1 润滑是关键

从结晶器跑锥问题的原因探讨来看,润滑因素无疑是解决结晶器跑锥问题发生的最有效,也是最关键的解决方案。

蜗轮蜗杆机构是一种滑动运动副,由于是闭式传动,当润滑不良时产生的大量热量如不能及时散逸,将因油温不断升高而使润滑油稀释,传动效率将显著下降,并且会带来剧烈的磨损和产生胶合破坏的危险。

螺旋机构同样属于滑动运动副,滑动螺旋工作时主要承受转矩及轴向拉力或压力的作用,同时在丝杆和螺套的旋合螺纹间有较大的相对滑动,螺纹磨损是主要的失效形式。

驱动部分球笼式万向联轴器以及连接部分等等润滑也是非常关键的影响因素,包括选用耐磨轴套等。

因此从以上影响结晶器跑锥的几个关键运动机构或部件来看,合理选择润滑油牌号、润滑方法、润滑油量、润滑周期以及根据不同工作环境、季节变化调整润滑油粘度等至关重要。另外养成定期检查、必要的话检测或整体更换润滑油、清洗运动机构各零部件的习惯也是十分必要的。

4.2 调整是手段

从结晶器跑锥问题的原因探讨来看运动副之间超出许用范围的间隙是造成结晶器发生跑锥问题的关键因素。

在线点检过程中要定期、专门针对结晶器调宽装置进行运行状态下的检查、维护、保养工作,尤其是对驱动部分球笼万向联轴器运动是否存在异响、间隙等,必要的话脱开球笼联轴器连接,手动感受蜗杆转动过程是否存在空行程问题。

离线在拆解、修复结晶器过程中不能因为窄边调宽装置不属于易损件就长时间不去检查、调整、润滑等等。在拆解蜗轮蜗杆机构中应该对蜗轮蜗杆副间隙进行检查、测量,利用图4所示方法进行确认、调整,保障丝杆轴向间隙在许用范围0.01~0.025 mm。螺旋机构在设计之初就选用了可调整丝杆和螺套轴向间隙的剖分螺套,利用图5所示调整方法对磨损螺套与丝杆的运动间隙进行调整,保障导向杆运动轴向间隙在需用范围0~0.1 mm。

对影响结晶器跑锥其它因素可采取定期检查、测量和调整的方法进行解决。

4.3 更换与修复

从结晶器跑锥问题的原因探讨来看如果润滑、调整手段都不能奏效的前提下,可以选择有针对性地更换易损件,切不可一发生跑锥问题就整套更换结晶器调宽装置整套部件,既盲目,又低效,尤其是当下钢铁业不景气的背景下。

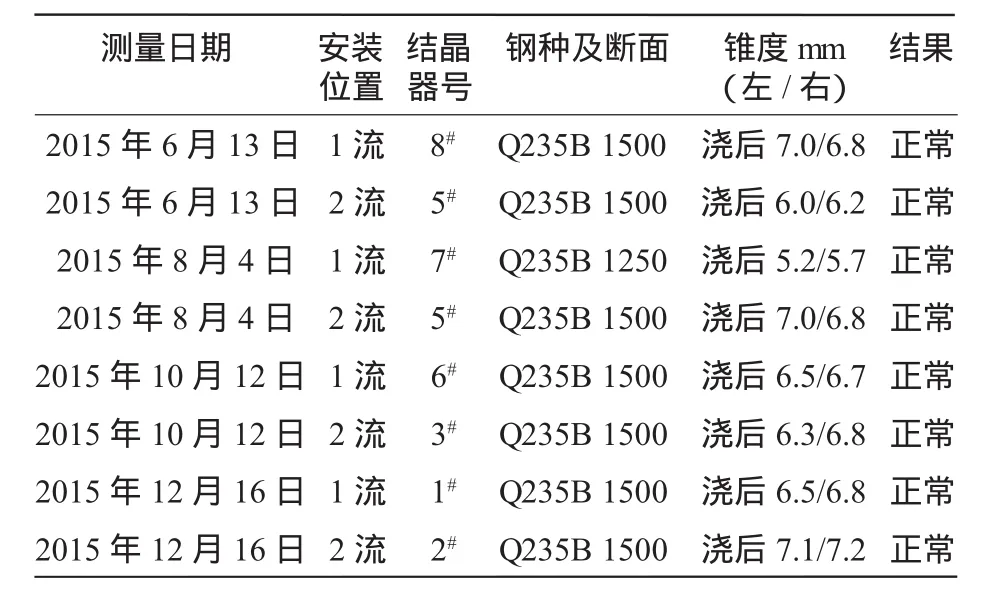

结晶器调宽装置易损件包括蜗轮、螺套、轴套以及O型圈、唇形密封圈、轴承等。选择拆解、更换易损件、装配调整手段修复整套结晶器调宽装置无疑是既科学,又节约的好办法,锻炼了技术又降低了费用。表3为结晶器试用效果跟踪表。

表3 结晶器试用效果跟踪表

5 结束语

天铁热轧板公司连铸车间结晶器跑锥问题自2015年5月份发生,经过半年多时间的研究,于2015年年底基本完成了1号连铸机7台组合式结晶器机械调宽装置跑锥问题的治理工程。每台跑锥结晶器经过拆解、检查、调整、更换易损件、装配、润滑等工序,在线试用跟踪后跑锥现象消失,详见表3。

从表3中可以看出自2015年6月开始陆续在线试用,经过技术调整、维修更换等措施后的原跑锥结晶器跑锥现象消失,倒锥度指标基本符合技术规范要求。截至2015年12月底,根据结晶器跑锥研究成果以及试用案例,完成了天铁热轧板公司连铸车间1号板坯连铸机7套跑锥结晶器的治理工程,在线试用效果均满足工艺生产要求。

跑锥问题是一个长期的、系统性问题,需要坚持不懈做好检查、润滑、调整和基础性维修工作。

因此要想杜绝跑锥问题的发生,必须扎扎实实做好结晶器检修、维护的各项技术基础工作,维护到位、检修到位、执行到位和监督到位。

参考文献

[1]孙桓,陈作模.机械原理[M].6版.北京:高等教育出版社,2001.

[2] 濮良贵,纪名刚.机械设计[M].7版.北京:高等教育出版社,2001.

[3]朱苗勇,现代冶金学(钢铁冶金卷)[M].北京:冶金工业出版社,2005.

[4] 刘明延,李平.板坯连铸机(上)[M].北京:机械工业出版社,1990.

[5]王文学,赵敏,刘作林,等.板坯结晶器跑锥的理论分析与研究[J].重型机械,2012(6):29-31.

[6]王文学,刘赵卫,曾晶,等.板坯连铸机组合式结晶器跑锥问题的分析与改进[J].重型机械,2010(4):62-64.

[7]杨拉道,雷华,曾晶,等.板坯连铸结晶器跑锥问题分析与防范[J].炼钢,2012,28(5):35-37.

[8]付江华,李建锋,傅昊.结晶器调宽装置跑锥的分析与预防措施[J].重型机械,2010(S1):184-186.

[9]周卓锁,张传令,李井锋,等.板坯连铸机结晶器跑锥的改进[J].河北冶金,2009(4):39-41.

Cause Analysis and Elimination of Combined Mould Reverse Taper Deviation

YANG Gang,WANG Juan and SUN Xiang-qing

(Plate Hot Rolling Company Limited,Tianjin Tiantie Metallurgy Group,She County, Hebei Province 056404,China)

The reason for combined mould reverse taper deviation at the caster of Tiantie Hot Rolling Plate Mill was analyzed.The problem was solved through disassembling,inspection,technical adjustment,maintenance and part exchanging,assembling and lubrication for the taper changed mould.The reverse taper complied with the requirements by technical specification and the normal operation of mould was ensured.

combined mould;reverse taper;width adjustment device;taper deviation

10.3969/j.issn.1006-110X.2016.06.008

2016-09-18

2016-09-28

杨刚(1982—),男,工程师,主要从事设备技术管理工作。