基于Isight的轿车副车架优化设计

2016-02-27王东方缪小冬

王 卫,王东方,缪小冬,王 燕,王 锐

(南京工业大学 机械与动力工程学院,江苏 南京 211800)

基于Isight的轿车副车架优化设计

王卫,王东方,缪小冬,王燕,王锐

(南京工业大学 机械与动力工程学院,江苏 南京 211800)

摘要:构建副车架有限元模型,经过静强度和模态分析,其静强度远小于材料屈服极限σspan。第一阶频率过低,影响乘坐舒适性。基于Isight优化平台,以质量最小化和第一阶频率最大化为优化目标,以1.2倍最大应力小于σspan为约束条件,以副车架各零部件厚度为设计变量,并结合响应面法进行了优化设计。设计结果表明:优化后的副车架在满足强度要求时,质量减轻了12.1%,前六阶频率均有所提高,从而提高了乘坐舒适性。

关键词:副车架;乘坐舒适性;优化设计;优化平台;响应面法

0引言

近年来,石油能源短缺和环境污染问题日益突出。为了缓解以上问题,汽车优化设计和减少能源消耗已成为近年来汽车行业研究的主题。轿车副车架的优化设计不仅影响整车的燃油经济性,还影响整车的平顺性和舒适性[1],因此,轿车副车架的结构优化也是整车优化设计中不可缺少的一部分。文献[1-2]通过对副车架结构进行了优化设计,得到了合理的副车架结构,使副车架拥有较好的隔振效果,提高了汽车的乘坐舒适性。文献[3]通过对前副车架主体部分进行结构参数的轻量化设计,在保证副车架结构质量减轻的同时,使各性能指标都满足设计要求。然而,在进行轿车副车架轻量化设计时,一般很难同时满足质量、强度、刚度和模态特性的要求,有时候各目标互相冲突,因此需要多目标优化。

目前,优化软件Isight是基于有限元软件HyperMesh、Abaqus和Nastran的集成优化技术,已成熟地运用于航空航天、船舶工程以及工程机械等领域的多目标优化设计中,但是该技术在轿车副车架的优化设计中尚不多见。因此,本文针对某型轿车副车架过于笨重和隔振效果不好等问题,搭建了基于Isight集成前处理软件HyperMesh和有限元求解器(Abaqus与Nastran)的优化平台。以副车架自身质量最小和第一阶频率最大为优化目标,以3种典型工况(制动工况、跳动工况和转弯工况)下1.2倍最大应力小于屈服极限作为约束条件,各零部件厚度值作为设计变量,并利用响应面法(response surface methodology,RSM)对副车架进行了结构优化设计。实现副车架的自动仿真和优化分析,进而达到减轻质量和提高乘坐舒适性的目的。

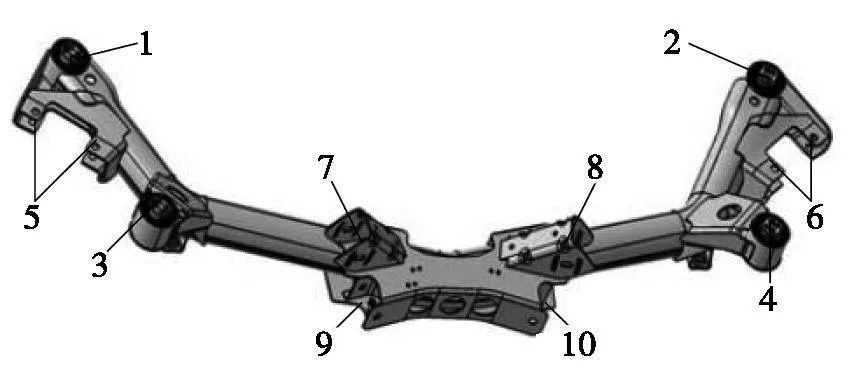

1~4为4个橡胶衬套;5~10分别为副车架与左纵臂、右纵臂、左上摆臂、右上摆臂、左下摆臂和右下摆臂的连接受力点。图1 副车架的三维模型

1副车架静强度及模态分析

图1为副车架的三维模型。副车架与2个纵臂和4个摆臂相连,并通过4个橡胶衬套与车身相连。

1.1 有限元模型的建立

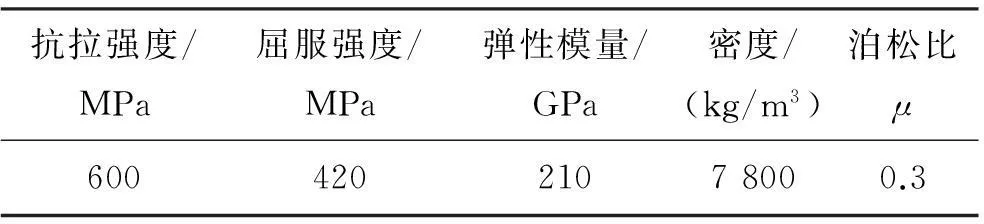

将副车架三维模型导入到HyperMesh软件中,用边长为3 mm的单元离散副车架所有零件,得到的有限元模型含有24 635个二阶四边形单元,265个二阶三角形单元。其中,焊缝用CWELD单元模拟;橡胶衬套为柔性体,采用一维柔性单元RBE3模拟橡胶件,约束RBE3的3个平动自由度,RBE3单元的主节点的位移是由所有节点的位移共同决定的[2-5]。副车架材料参数如表1所示。

表1 副车架材料参数

1.2 静强度分析

汽车行驶过程中,副车架受力复杂。本文采用Adams软件构建整车虚拟样机模型,得到了在典型工况下副车架与悬架连接点的受力情况[6],如表2所示。在HyperMesh中,将仿真出来的各连接点的力相应地加载在有限元模型上,各连接受力点如图1所示[4-5]。并将建好的副车架模型导入到Abaqus进行静强度的分析,由求解结果可知:制动工况、跳动工况和转弯工况最大应力分别是153.6 MPa、230.2 MPa和257.3 MPa,都远小于材料的屈服强度(420 MPa)。

表2 3种工况副车架各连接点受力 N

注:FX,FY,FZ分别为每个受力点在X,Y,Z方向的受力。

1.3 模态分析

自由模态是在无约束条件下求得的结构本身的固有特性,通过自由模态分析,可以确定结构的动态特性,从而评价结构设计的质量,进行故障诊断和优化设计等[7-9]。在HyperMesh中构建有限元模型,利用Nastran的Lanczos实特征值缩减法计算副车架的自由模态。本文用到的LMS Test.lab模态分析系统、力传感器、传感器布置和试验结果的处理等方法参照文献[3]。Nastran计算频率和试验频率比较如表3所示。由表3可知:最大相对误差为7.07%,这与试验过程中外部的挠动机传感器过载及测量误差有关,而且有限元模型与实物也有一定的差异。总体来说,Nastran计算频率和试验频率基本一致,在实际工程有限元分析中存在7.07%的误差是可以接受的,因此,本文基于此有限元模型进行仿真计算是可行的。

表3 Nastran计算频率和试验频率比较

虽然目前高速公路和城市路面得到较好改善,路面激励的频率较以前均有提高,但仍在25.00 Hz以下[1-2,7-9]。4缸4冲程发动机激振频率一般为66.70~100.00 Hz[6]。由表3可知:第一阶频率计算结果为92.91 Hz,试验结果为90.87 Hz,都在发动机激振频率区间,很可能发生连续共振或耦合振动,从而对乘坐舒适性造成不利影响。

2副车架数学模型与优化流程

2.1 副车架数学优化模型

2.1.1设计变量

将副车架各零部件厚度作为优化变量,由于副车架结构具有对称性,所以简化建立成11个厚度变量。变量包括:副车架主体,4个橡胶衬套、左纵臂、右纵臂、左上摆臂、左下摆臂、右上摆臂和右下摆臂分别与副车架主体过渡连接的零件。厚度变量变化范围±20%,设计变量如下式:

(1)

其中:X为设计变量可行域;T1~T11分别为副车架11个零件厚度参数。

2.1.2约束条件

以副车架11个零件厚度为参数,得到最大应力作为优化数学模型的约束条件,如下式:

(2)

其中:λ为强度安全因数,本文取1.2;σm为3种工况中副车架最大应力;U1和U2分别为11个尺寸变量的上限和下限;X为设计变量可行域。

2.1.3目标函数

以副车架的自身质量最小和第一阶频率最大作为优化目标函数,本文采用线性加权法将两个目标变为单目标问题求解,即:

min{ω1M(X)-ω2fi(X)},

(3)

其中:M(X)为副车架质量目标函数;fi(X)为第一阶频率;ω1和ω2分别为副车架质量与第一阶频率权重值,根据经验和文献[10]可知:ω1和ω2分别取0.6和0.4。

2.1.4数学模型

副车架优化问题的数学模型可表示为:

(4)

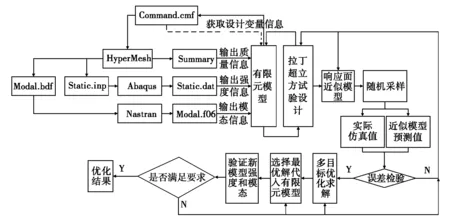

2.2 优化流程

优化软件Isight集成有限元软件HyperMesh、Abaqus以及Nastran的优化流程如图2所示。在HyperMesh中创建的厚度变量可直接与Isight建立连接并传递,Isight会不断调用HyperMesh来更新网格属性,再提交至求解器Abaqus和Nastran进行计算。

图2 副车架优化流程图

Isight通过对Command.cmf文件数据的提取与交换得到参数化模型,通过过程集成可以方便地对HyperMesh软件控制生成Modal.bdf、Static.inp和Summary文件。分别将Modal.bdf文件和Static.inp文件作为输入文件,继续调用有限元求解器Nastran和Abaqus进行计算,并对输出文件Summary、Static.dat和Modal.f06进行文件解析,得到副车架质量、3种工况的应力以及第一阶频率。在此基础上,利用拉丁超立方的方法在设计变量可行域内采样生成样本点,并驱动前处理软件和有限元求解器循环计算仿真,从而得到一系列变量与响应,并利用RSM对这些离散的结果构建近似模型。以副车架质量最小、第一阶固有频率最大为优化目标,基于响应面模型选择相应的算法进行优化求解。

3响应面模型与优化设计

3.1 响应面模型与精度检验

由文献[11]可知:在进行副车架优化设计时,RSM是一种高效的近似求解方法。它可以通过合理的试验设计得到一定的样本数据点,利用多元二次式拟合变量与响应之间的关系,在局部范围内可以比较精确地表示变量与响应之间的关系,计算过程简单。但是不能确保全部的抽样点都在响应面上,必然存在误差[12-14]。

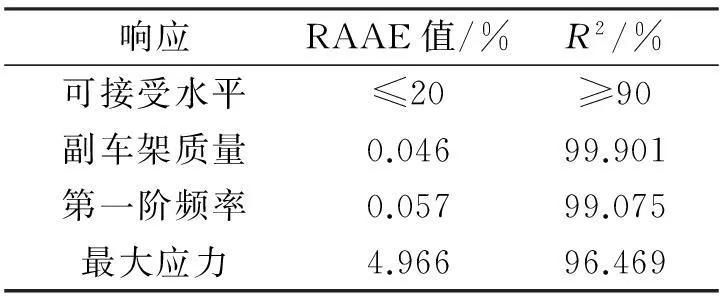

表4 近似模型RAAE值和R2值

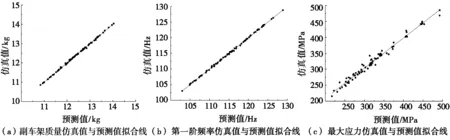

本文副车架优化设计中,共有11个设计变量,采用拉丁超立方的方法进行采样分析,共采集得到78组变量与响应的数据,采用RSM拟合变量与响应间的关系,构建近似模型。为了检验近似模型拟合精度,通过78组数据拟合响应面近似模型的相对平均绝对误差(relative avevage absolute error,RAAE)和决定系数R2值来检验其精度[12-13],表4列出了可接受水平副车架质量、第一阶频率以及最大应力时的RAAE值和R2值,有限元仿真结果与近似模型预测结果的拟合如图3所示。由图3可知:副车架质量、第一阶频率拟合效果要好于最大应力的拟合效果,这是因为3种工况在78组11个副车架零件的不同厚度参数的情况下,最大应力出现的位置和工况都是不定的,会出现应力拟合较分散的现象。但是由表4可知:RAAE值和R2值均达到可接受水平,说明此近似模型满足下文的优化设计所需精度要求[12-13]。

图3 仿真值与近似模型预测值拟合

3.2 优化设计结果分析

表5 各零件厚度优化结果 mm

Isight软件集成了可行性方向法(method of feasible directions,CONMIN)、序列二次规划法(sequential quadratic programming,NLPQL)和逐次逼近法(successive approximation method,SAM)等多种优化算法。本文求解寻优过程采用软件默认提供的NLPQL,为了简化制造工艺,通常将零件尺寸选择为便于加工的尺寸[15],通过多次迭代求得的各零件厚度最优解如表5所示。优化后副车架总质量为9.89 kg,较优化之前的总质量11.25 kg减轻了12.1%。

4静强度校验与模态校验

4.1 静强度校验

首先,在确定了副车架优化设计方案后,对其进行静强度校验,边界条件与原结构分析相同,用Abaqus作为求解器计算,将计算结果导入到后处理软件HyperView中。图4为优化后的副车架3种工况应力云图。由图4可知:3种工况最大应力分别为278.2 MPa、298.8 MPa和165.2 MPa,均小于材料的屈服强度(420.0 MPa)。

图4 优化后3种工况应力云图

比较副车架优化前后3种工况应力云图可知:副车架优化前后最大应力均出现在跳动工况,优化后最大应力为298.8 MPa,虽然比优化前的257.3 MPa增加了41.5 MPa,但仍小于材料的屈服极限420.0 MPa,新结构静强度安全因数为1.2,仍满足要求,由此可得优化后的副车架静强度符合设计要求。

4.2 模态校验

表6 优化前和优化后副车架自由模态 Hz

为了保证副车架优化设计后具有良好的动态特性,避免共振发生,需对优化后的副车架进行模态校验,并与优化前进行对比。仍然采用Nastran的Lanczos实特征值缩减法求解,优化前后的前六阶频率如表6所示。

由表6可知:优化设计后副车架的前六阶频率较优化前均有提高,第一阶频率已达到了110.21 Hz,避开了路面激励和发动机激励频率(66.7~100.0 Hz),能够避免共振,进而可以提高乘坐的舒适性。

5结论

(1)构建了副车架有限元模型,同时采用Nastran的Lanczos实特征值缩减法求解得到了模态,通过副车架模态试验验证了有限元模型和求解方法的正确性,为副车架有限元分析提供了参考。

(2)搭建了优化软件Isight,集成有限元软件HyperMesh、Abaqus以及Nastran优化平台,并将近似模型引入到副车架优化设计中,建立了副车架优化设计近似模型,在满足精度要求下,此模型完全可以代替原物理优化模型。

(3)基于此平台,副车架优化设计后,在满足强度要求下,质量较优化之前减少了12.1%,前六阶频率均有所提高,完全避开了发动机和路面激励频率区间,达到了轻量化和改善舒适性的目的。

(4)此优化平台可高效地对副车架结构进行优化设计,缩短结构优化设计的周期,并可为汽车底盘其他结构的优化设计提供参考。

参考文献:

[1]SANG Y P,DONG C P,KI S Y,et al.A study of front sub-frame system optimization for improving vehicle NVH performance[C]//SAE Papers.2009.

[2]宋海生,史文库,郭福祥,等.基于车地板振动控制的副车架分析与优化[J].汽车工程,2010,32(7):601-604.

[3]吴胤憧.轿车前副车架结构参数化轻量化优化设计[D].长春:吉林大学,2014.

[4]刘伟.客车悬架橡胶衬套对整车性能影响研究与多目标优化[D].长春:吉林大学,2012.

[5]叶寅,刘新田,黄虎.轿车后副车架有限元分析[J].上海工程技术大学学报,2009,23(4):308-311.

[6]潘尚君,苏小平,陈亚林.基于Optistruct脱模约束函数的悬架控制臂拓扑设计[J].科学技术与工程,2014,14(32):94-98.

[7]李伟锋,朱茂桃,陆峰,等.某SUV轿车副车架模态分析的实例研究[J].噪声与振动控制,2013,33(3):124-127.

[8]周长城,周金宝.汽车振动分析与测试[M].北京:北京大学出版社,2011.

[9]刘大维,严天一,董振国,等.自卸汽车车架模态试验与分析[J].河南科技大学学报(自然科学版),2006,27(4):30-32.

[10]刘林华,辛勇,汪伟.基于折衷规划的车架结构多目标拓扑优化设计[J].机械科学与技术,2013,30(3):382-385.

[11]朱剑锋,林逸,史国宏,等.实验设计与近似模型结合下的副车架结构轻量化优化[J].汽车工程,2015,37(2):247-251.

[12]鲍诺,王春洁.基于响应面优化的结构有限元模型修正[J].北京航空航天大学学报,2014,40(7):927-933.

[13]唐歌腾,石博强,张文明.基于模糊评判的转向节臂多工况结构响应面优化设计[J].北京科技大学学报,2013,35(10):1368-1374.

[14]王延克.基于响应面法的汽车悬架系统优化设计[D].成都:西南交通大学,2006.

[15]闻邦椿.机械设计手册:第1卷[M].5版.北京:机械工业出版社,2010.

文献标志码:A

中图分类号:U463.32

DOI:10.15926/j.cnki.issn1672-6871.2016.02.006

文章编号:1672-6871(2016)02-0026-05

收稿日期:2015-04-12

作者简介:王卫(1989-),男,江苏徐州人,硕士生;王东方(1961-),男,江苏南京人,教授,硕士,硕士生导师,主要研究方向为机械CAD/CAE技术及机械系统集成设计.

基金项目:江苏省自然科学基金项目(BK20130941)