车用燃料电池堆与电压变换器的联合仿真

2016-02-27温延兵

温延兵,高 松

(山东理工大学 交通与车辆工程学院,山东 淄博 255049)

车用燃料电池堆与电压变换器的联合仿真

温延兵,高松

(山东理工大学 交通与车辆工程学院,山东 淄博 255049)

摘要:针对质子交换膜燃料电池输出特性不稳定问题,设计了一种以升压电路为主电路,联合脉冲激发的开关控制器为控制电路的直流-直流电压变换器。依据质子交换膜燃料电池原理,搭建出额定功率为35 kW的车用质子交换膜燃料电池堆模型,并验证了模型的有效性和可操作性。为了验证所设计变换器的控制效果,将35 kW质子交换膜燃料电池堆与直流-直流电压变换器进行了联合仿真。仿真结果表明:所设计的直流-直流电压变换器0.4 ms就能将电压稳定且误差控制在1.2%以内,能够很好地满足车用质子交换膜燃料电池堆对升压和稳压的要求。

关键词:35 kW;质子交换膜燃料电池堆;直流-直流电压变换器;响应时间;精度

0引言

质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)电动车以其高效率、零污染、氢气来源广泛等诸多优点,被视为未来理想的汽车。目前,由于质子交换膜燃料电池输出特性不稳定,要想满足燃料电池汽车所需动力性能要求,必须在燃料电池堆与燃料电池汽车母线之间连接直流-直流(direct current-direct current,DC-DC)电压变换器,以起到升压和稳压的作用。

目前,升压(Boost)电路有两种类型:隔离类型和非隔离类型。隔离类型电路采用高频逆变+变压器+整流滤波方案,其电路较复杂、体积大、质量大、效率低,故在燃料电池电动轿车上一般不采用[1]。近年来,国内外学者对于非隔离类型DC-DC电压变换器进行了深入的研究。文献[2]设计了非隔离DC-DC电压变换器来实现燃料电池电压转换,采用两部分升压电路将燃料电池电压提高到工作电压。这样的设计能够很好地转换电压到目标值,但电路结构复杂,响应时间势必受到影响。对于控制方法,有传统的比例-积分-微分(proportion-integration-differentiation,PID)控制法[3],该控制算法简单,较容易实现,被广泛使用,但其参数的确定多依赖于工程经验,调试时间较长。也有研究人员采用智能控制算法,例如模糊控制和智能神经网络控制等,但需要专家经验[4],实现手段较复杂。

从解决质子交换膜燃料电池输出不稳定特性入手,并考虑到DC-DC电压变换器简单可靠、小型化,本文针对车用质子膜燃料电池堆设计了一种新型DC-DC升压变换器,其主电路采用升压(Boost)电路,控制电路采用联合脉冲激发的开关控制器。

1质子交换膜燃料电池堆模型建立

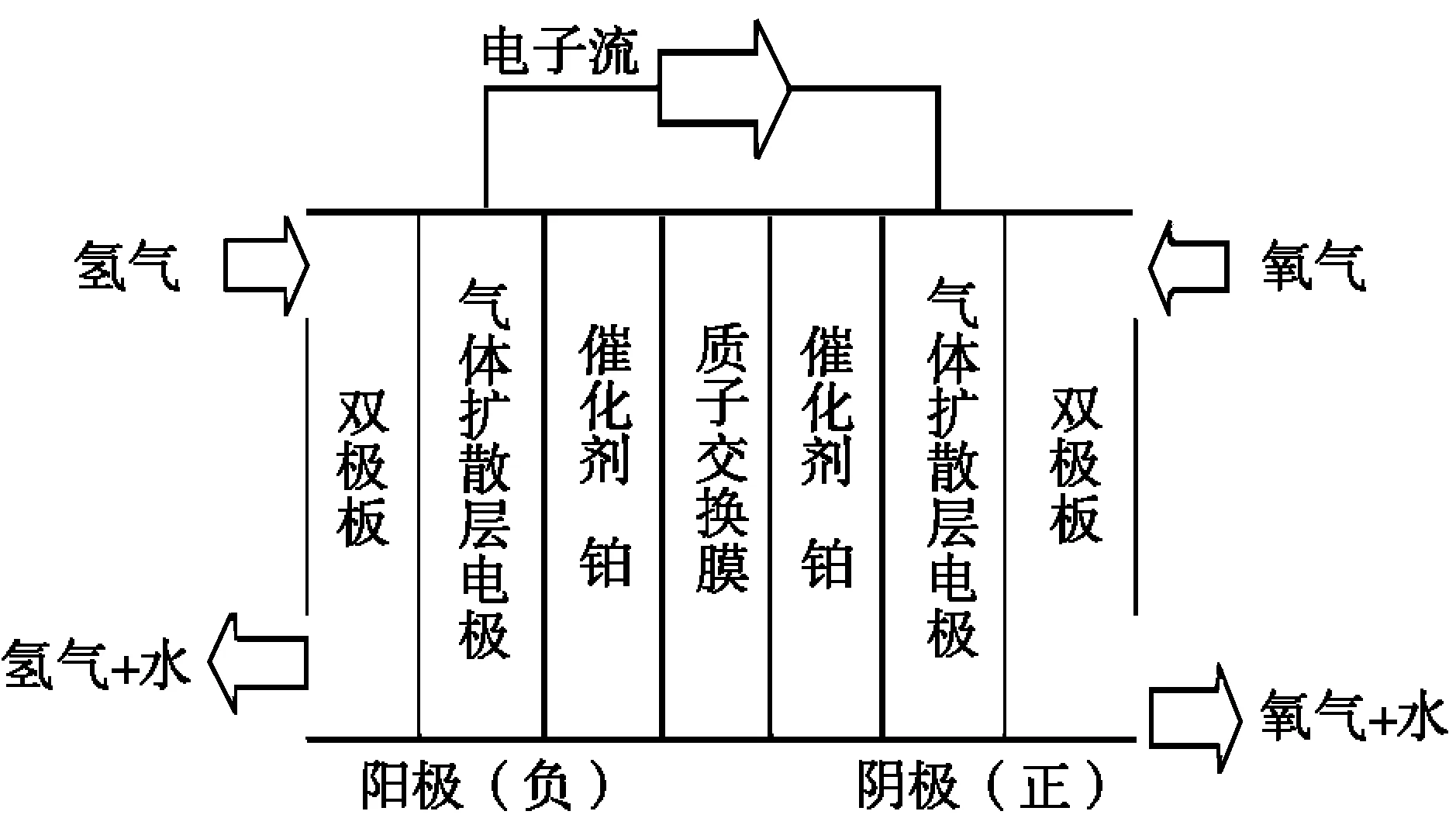

质子交换膜燃料电池利用氢气作为燃料,氧气作为氧化剂,经过化学反应产生电能并生成水。单个质子交换膜燃料电池主要包括阴极、阳极和质子交换膜,其结构与反应原理图如图1所示。

单个质子交换膜燃料电池发生化学反应生成液态水,此过程产生的理想标准电势E0为1.229 V,但是燃料电池输出的电压取决于工作条件,如温度、外部负载以及燃料/氧化剂的流速等。当燃料电池向外提供电能时,实际电池电压会因若干不可逆因素而下降。电压损失可以分为3类:①活化极化电压损失;②欧姆极化电压损失;③浓差极化电压损失。

图1 质子交换膜燃料电池结构与反应原理

单个质子交换膜燃料电池电压表示为[5]:

Ecell=ENernst-Uact-Uohm-Ucon,

(1)

其中:ENernst为热力学电动势;Uact为活化极化损失电压;Uohm为欧姆极化损失电压;Ucon为浓差极化损失电压。

活化极化损失电压表达式为[6]:

(2)

其中:R为理想气体常数,R=8.314 J/(mol·K);T为燃料电池反应温度,K;F为法拉第常数,F=96 485 C/mol;α为转化因子,α=0.5;i为电流的实际密度,A/cm2;i0为交换电流密度,i0=10-6.912A/cm2。

欧姆极化损失电压表达式为:

Uohm=IRohm=I(Rm+Rc),

(3)

其中:I为燃料电池中的电流,A;Rm为质子交换膜等效膜电阻,Ω;Rc为阻碍质子通过膜的阻抗,Ω。

浓差极化损失电压表达式为:

(4)

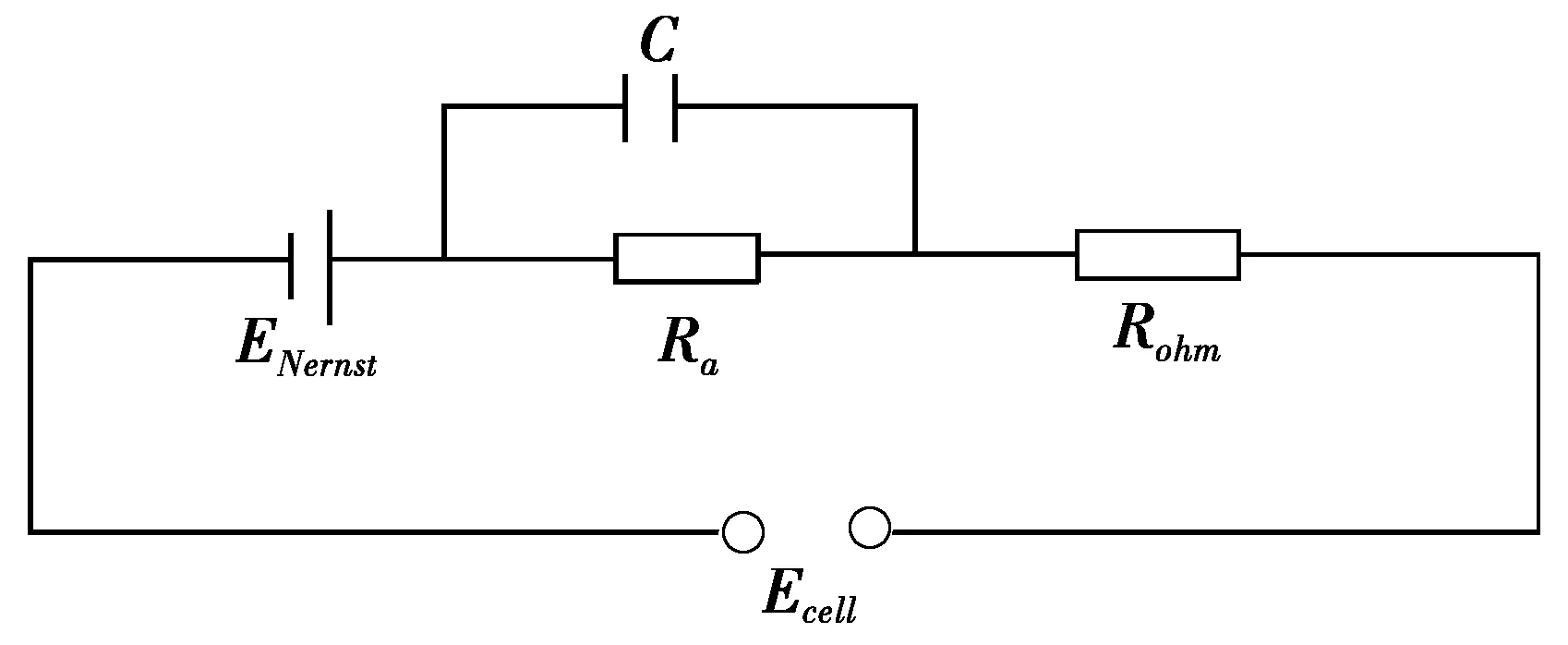

在燃料电池发生化学反应时会存在“双层电荷层”现象,即电子聚集在电极的表面,氢离子聚集在电解质的表面,它们之间会产生一个电压且能储存电荷和能量,相当于一个等效电容。为了表示双层电荷层的影响,作出了燃料电池的等效电路模型,如图2所示。

图2 质子交换膜燃料电池的等效电路模型

在图2中,ENernst为燃料电池的能斯特电压;Ra为活化极化和浓差极化的等效内阻;Rohm为欧姆极化电阻;C为等效电容;Ecell为输出电压。

稳态时,单块质子交换膜燃料电池的电压可以表示为:

Ecell=ENernst-Ua-Uohm,

(5)

其中:Ua为活化极化损失电压和浓差极化损失电压的和;Uohm为欧姆极化损失电压。

单元燃料电池的工作电压一般只有0.7 V左右,要想实现大电压和大功率,必须将多个单元燃料电池串联起来。

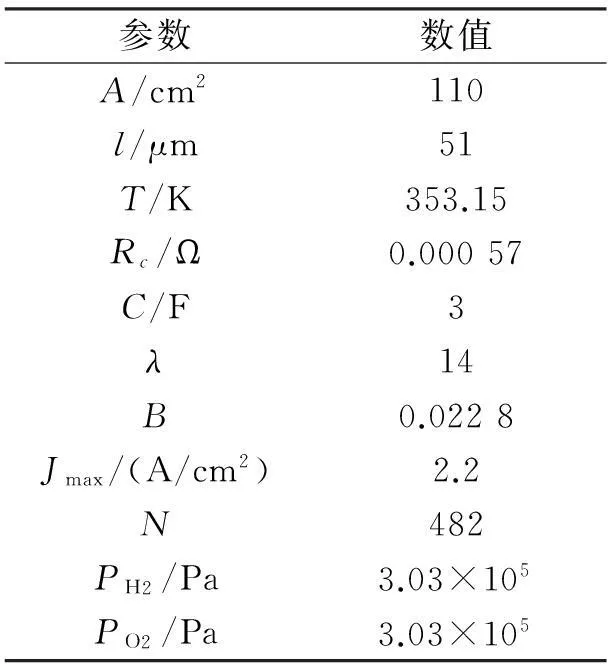

表1 35 kW燃料电池堆模型参数

质子交换膜采用美国杜邦公司的Nafion112膜。模型各参数值如表1所示[7]。

表1中,A为质子交换膜的有效面积;l为质子交换膜的厚度;T为燃料电池反应温度;Rc为阻碍质子通过膜的阻抗;C为等效电容;λ为常数,表示质子交换膜水含量;B为常数;Jmax为最大电流密度;N为燃料电池的个数;PH2为氢气在阳极催化剂表面处的分压;PO2为氧气在阴极催化剂表面处的分压。

利用MATLAB/Simulink软件,搭建燃料电池堆仿真模型,如图3所示。

图3 35 kW质子交换膜燃料电池堆模型

当设定质子交换膜燃料电池堆的个数N=1,即燃料电池堆的模型变成单个质子交换膜燃料电池时,仿真出来的输出电压-电流密度特性曲线与实际试验测定的电气特性曲线[7]相当吻合,如图4所示。由此说明所搭建的PEMFC仿真模型是实际有效的,且该模型可以用来作为研究35 kW车用质子交换膜燃料电池堆稳态性能和车用DC-DC电压变换器设计的参考。

一般燃料电池汽车的动力总成母线电压设计波动范围为345~405 V,设定燃料电池汽车的动力总成母线电压为375 V,也就是说燃料电池堆经过DC-DC电压变换器变压后的电压为375 V。DC-DC电压变换器分为升压变换器和降压变换器[8],由于建立的35 kW燃料电池堆模型,其输出的电压大部分在375 V以下,所以选定DC-DC电压变换器的类型为升压变换器。通过上面的分析可知:设计的燃料电池堆的电压输出范围为224~582 V,通过仿真实验可以得到质子交换膜燃料电池堆的个数N=482。将N=482代入图3的仿真模型中,得到35 kW质子交换膜燃料电池堆电压和功率输出特性曲线,如图5所示。

图4 燃料电池电压仿真数据与试验测定数据的对比图5 质子交换膜燃料电池堆电压和功率输出特性曲线

基于搭建的35 kW PEMFC模型,研究燃料电池堆随温度和压力变化时的电压输出特性。图6为PEMFC模型在PH2=3.03×105Pa,PO2=3.03×105Pa时,随温度变化的电压输出特性曲线。图7为PEMFC模型在PO2=3.03×105Pa,T=353.15 K时,随氢气压力变化的电压输出特性曲线。图8为PEMFC模型在PO2=3.03×105Pa,T=353.15 K时,随氧气压力变化的电压输出特性曲线。

由图6~图8输出特性曲线可以看出:质子交换膜燃料电池堆的输出电压与反应温度、氢气压力和氧气压力成正比[9]。这与实际中燃料电池堆的输出特性相吻合,充分说明了所建立的质子交换膜燃料电池堆仿真模型是稳定有效的,为相应DC-DC电压变换器的设计提供了很好的参考。

2DC-DC电压变换器模型

针对35 kW PEMFC设计的DC-DC电压变换器,须满足在输入电压为224~582 V时,输出电压为母线电压375 V的要求。当燃料电池输入电压小于224 V时,输出电压过小,不利于燃料电池的科学利用,另外,燃料电池堆的输出特性也趋于恶化。因此,当输入电压小于224 V时,DC-DC电压变换器不输出。DC-DC电压变换器由主电路和控制电路组成,各部分的具体设计过程如下所示。

2.1 DC-DC电压变换器主电路

采用升压(Boost)电路作为主电路[10],其拓扑结构如图9所示。经仿真优化确定各元件参数为:电感L=2.12×10-6H,电容C=1.0×10-4F,电阻R=4.02 Ω。

图6 PEMFC模型随温度变化的电压输出特性图7 PEMFC模型随氢气压力变化的电压输出特性图8 PEMFC模型随氧气压力变化的电压输出特性图9 Boost型DC-DC电压变换器拓扑结构

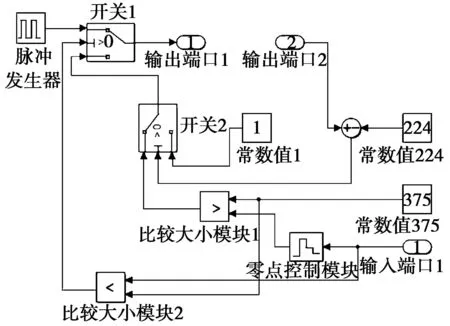

2.2 DC-DC电压变换器控制器

采用联合脉冲激发的开关控制器作为DC-DC电压变换器的控制器,其控制原理是:当DC-DC电压变换器开始调压时,首先利用脉冲信号来激发DC-DC电压变换器主回路,使主回路输出电压超过375 V;其后,利用反馈调压电路来控制功率开关管的关闭,进而起到调压的作用。图10为联合脉冲激发的开关控制器。

3PEMFC电池堆电子与DC-DC电压变换器模型的联合仿真

在Simulink中将质子交换膜燃料电池堆模型与DC-DC电压变换器模型进行联合仿真分析。将35 kW质子交换膜燃料电池堆模型在PH2=PO2=3.03×105Pa,T=353.15 K时的输出电压输入给DC-DC电压变换器。

图10 联合脉冲激发的开关控制器

设定DC-DC电压变换器的输出值为375 V,运行质子交换膜燃料电池堆和DC-DC电压变换器组成的联合仿真模型,仿真结果如图11所示。

由图11所示的仿真结果可以看出:质子交换膜燃料电池堆不稳定的输出特性经过DC-DC电压变换器稳压调节后,0.4 ms就能够将电压稳定在375 V,这说明DC-DC电压变换器的输出响应较快。图12为DC-DC电压稳态电压局部放大图。如图12所示,稳态时DC-DC电压变换器输出电压波形较小,其输出电压能够控制在370.5~375.0 V,振荡波纹在4.5 V之内,使DC-DC电压变换器所要求的输出电压波纹控制在1.2%以内。

图11 DC-DC输出电压波形图12 DC-DC稳态电压局部放大图

4结论

针对35 kW质子交换膜燃料电池堆,设计了一种新型DC-DC电压变换器,其主电路采用升压(Boost)电路,控制电路采用联合脉冲激发的开关控制器。将35 kW质子交换膜燃料电池堆与DC-DC电压变换器进行联合仿真,验证DC-DC电压变换器的控制效果。所设计的DC-DC电压变换器能够很好地起到升压和稳压的作用,缩短了试验周期,降低了试验成本,为质子交换膜燃料电池电动车的设计提供了很好的参考依据。

参考文献:

[1]沈烨烨.燃料电池DC/DC交换器建模与控制[D].杭州:浙江大学,2014.

[2]HUANG B,SHAHIN A,MARTIN J,et al.High voltage ratio non-isolated DC-DC converter for fuel cell power source applications[C].Power Electronics Specialists Conference.2008.

[3]吴宇,皇普宜耿,张琳,等.大扰动Buck-Boost变换器的鲁棒高阶滑模控制[J].中国电机工程学报,2015,35(7):1740-1748.

[4] MARTINEZ S L,GARCIA G,ORELLANA M,et al.Start-up control and voltage regulation in a boost converter under sliding-mode operation[J].IEEE transactions on industrial lectronics,2013,60(10):4637-4649.

[5]徐腊梅.质子交换膜燃料电池模拟与优化[M].北京:国防工业出版社,2012.

[6]COLLEEN S.Pem fuel cell modeling and simulation using MATLAB[M].北京:电子工业出版社,2013.

[7]李奇.质子交换膜燃料电池系统建模及其控制方法研究[D].成都:西南交通大学,2011.

[8]古云蛟,朱新坚,贾杰,等.通信用7 kW PEMFC与DC-DC的联合建模与仿真[J].电源技术,2014,138(7):1255-1258.

[9]杨晴霞,仲志丹,张洛平.空气供给系统对kW级质子交换膜燃料电池系统的影响[J].河南科技大学学报(自然科学版),2013,34(2):43-51.

[10]叶卫华,李富鹏,王勇峰.基于动态向量法的PWMDC/DC变换器的建模与分析方法[J].电子与封装,2011,11(11):22-28.

文献标志码:A

中图分类号:U469.72

DOI:10.15926/j.cnki.issn1672-6871.2016.02.008

文章编号:1672-6871(2016)02-0038-05

收稿日期:2015-04-25

作者简介:温延兵(1989-),男,山东聊城人,硕士生;高松(1965-),男,山东淄博人,教授,博士,博士生导师,研究方向为电动汽车技术.

基金项目:国家“863”计划基金项目(2012AA110305)