电动叉车减速器降噪试验

2016-02-27任小中董后云苏建新

任小中,董后云,徐 恺,苏建新

(河南科技大学 机电工程学院,河南 洛阳 471003)

电动叉车减速器降噪试验

任小中,董后云,徐恺,苏建新

(河南科技大学 机电工程学院,河南 洛阳 471003)

摘要:针对某型电动叉车减速器啸叫噪声大,影响一次装配合格率的情况,分析了减速器啸叫噪声产生的机理。为了降低减速器对齿轮制造误差和安装误差的敏感性,对电动叉车减速器输入轴小齿轮进行了修形。在相同条件下,对采用未修形和已修形的齿轮所装配的减速器,分别进行了振动噪声试验。试验结果表明:基于齿轮点接触理论的齿轮修形可以有效降低减速器啸叫噪声,从而提高减速器的装配效率及装配合格率。

关键词:啸叫噪声;点接触;齿轮修形;振动分析

0引言

随着互联网经济的蓬勃发展,中国的物流业进入了高速发展阶段。叉车作为物料搬运设备中的主力军,得到了越来越广泛的应用,其主要用于车站、港口、机场、工厂和仓库等场合中。电动叉车的出现,满足了叉车行业节能减排的技术目标[1]。但是,电动叉车作业中产生的振动会破坏结构强度,特别是对各种连接处的结构强度破坏较大,并且会破坏仪表和电子控制系统,降低测量精度和控制灵敏度。而振动产生的一些结构噪声,降低了工作环境和工作条件的质量,会使人感觉疲劳、注意力减弱,容易出现失误动作,发生作业事故[2-3]。

因此,降低电动叉车工作中的振动和噪声成为了叉车行业的当务之急。文献[4]针对内燃叉车的护顶架振动进行了试验研究,通过在关键部位安装加速度传感器,测量了叉车运行时的振动频率。文献[5]对叉车的平顺性进行了研究,通过优化叉车座椅的结构参数,降低叉车振动对驾驶员的影响,实现了叉车减振降噪。文献[6]采用部件耦合模态综合法,对叉车的门架系统进行了振动分析。文献[7]研究发现:叉车驾驶室操控台上的方向盘,在叉车作业过程中振动较为激烈,通过修改方向盘的相关参数及连接特性,改善其振动特性。但目前关于叉车主减速器振动噪声方面的研究较少。事实上,减速器是叉车作业的主要噪声源。本文依据齿轮修形理论,对某型电动叉车减速器的输入轴小齿轮进行了修形,以降低减速器的啸叫声,并进行了振动噪声试验,验证了修形理论的正确性。

1减速器啸叫噪声的产生机理

减速器啸叫噪声产生机理如图1所示。在齿轮动态啮合力作用下,传动系统的各零部件产生振动并引起声辐射[8],称为啸叫噪声。减速器内部激励源主要由齿轮激励和轴承激励两部分组成。在现有减速器振动噪声的研究[9]中,大多数仅考虑齿轮激励。由于激励的作用,使齿轮结构产生振动,并通过传动系统传给齿轮箱,使箱体产生振动。传动系统中各振动零件均会辐射噪声。因此,减速器啸叫噪声主要为齿轮箱辐射噪声。

图1 减速器啸叫噪声的产生机理

由图1可知:降低减速器啸叫噪声的方法可以从振动的传播路径上考虑,比如在减速器箱壳体上加筋板等。而改善齿轮动力传动过程中的激励源,是从源头上降低减速器啸叫噪声的重要手段。根据齿轮点接触理论,通过对减速器输入轴小齿轮进行修形,可以有效降低减速器对齿轮制造误差和安装误差的敏感性[9-10],改善齿轮动力传动过程中的激励源,降低减速器齿轮振动,从而达到降低减速器啸叫噪声的目的。

2齿轮点接触理论

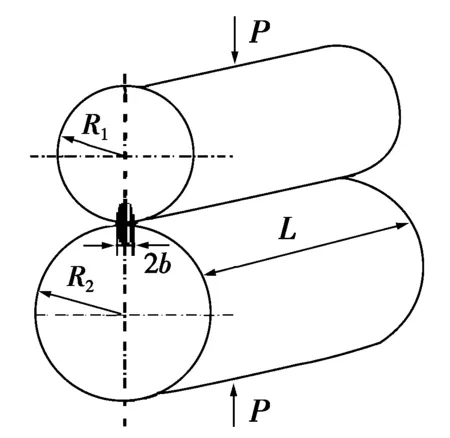

图2为两弹性体的线接触模型。在图2中,轴线平行的两弹性圆柱体接触时,若不加载,则两者沿长度为L的一条直线接触,即所谓的线接触。对两圆柱体施加作用力P后,接触处将会产生弹性变形,接触线变为宽度为2b、长度为L的矩形接触面。

图2 两弹性体的线接触模型

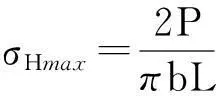

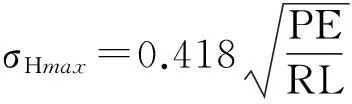

根据赫兹接触理论,两弹性圆柱体接触表面最大接触应力[11]为:

(1)

(2)

图3 两弹性体的点接触模型

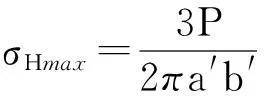

图3为两弹性体的点接触模型。在图3中,接触面为椭圆,点接触下最大接触应力σHmax出现在椭圆面的中心。

(3)

比较式(3)与式(2)可以看出:在点接触时,最大接触应力与载荷呈立方根关系;而在线接触时,两者呈平方根关系。因此,在开始加载时,点接触应力大。随着载荷的增加,接触面积不断增大,最大接触应力增加变得缓慢。基于“局部共轭”思想的点接触齿轮,可以克服传统“完全共轭”思想的诸多弊端,提高齿轮的实际传动性能。

3齿轮修形及试验

考虑到修形工作量,对减速器输入轴的小齿轮进行修形。修形斜齿轮副中,小齿轮齿数为18,螺旋方向为左旋;大齿轮的齿数为92,螺旋方向为右旋。齿轮的法向模数mn=2.5,法向压力角αn=20°,螺旋角β=20°,实际中心距aw=146.5 mm。

基于齿轮点接触理论,采用鼓形齿修形[12]。考虑从动轮负载扭矩为110 N·m的设计工况,根据台劳布朗公司推荐公式[13]计算鼓形量CC:

(4)

其中:Fm为圆周力;b为齿宽。计算可得最大鼓形量CC=0.015 mm。根据文献[14]提出的鼓形齿设计公式,计算鼓形半径RC:

(5)

计算得鼓形半径RC=16 875 mm。鼓形中心选在轮齿齿宽的中部以利于加工。

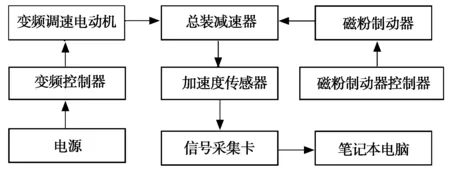

图4 总装减速器振动试验系统图

对安装有未修形齿轮和已修形齿轮的同一减速器进行振动对比试验。两组减速器除了输入轴小齿轮齿形不同以外,其余参数以及其他传动构件完全相同,总装减速器振动试验系统如图4所示。

图5 减速器内部结构

总装减速器的振动噪声试验,在某公司齿轮分厂的减速器振动噪声试验台上进行。试验台动力源是一台型号为YDQ6.8-4-6360的变频调速电动机,用变频控制器控制电动机的转速大小和方向。将电动机转速分别设定为500 r/min和2 000 r/min,转动方向为逆时针。连接电动机与减速器,将型号为lance LC0151T的内置ICP压电式加速度传感器的磁力吸盘,吸附在减速器箱体输出轴附近的位置。磁粉制动器控制器通过调整输入电流的形式控制磁粉制动器,对减速器进行加载,使从动轮扭矩达到设计工况值,即110 N·m。待减速器运行稳定后,用加速度传感器拾取振动信号,再经过型号为NI 6009的数据采集卡,用LabVIEW数据采集软件对振动信号进行采集及处理。用型号为TM810M的声级计测试减速器噪声信号的声压级,以收集噪声数据。最后,进行减速器振动信号及噪声数据的对比分析。图5为拆卸后的减速器内部结构图。

4试验结果与分析

图6和图7分别为电动机转速为500 r/min时,分别安装有未修形齿轮和已修形齿轮的同一减速器箱体输出轴附近相同位置的振动频域波形图。

图6转速为500 r/min时,未修形减速器振动频域图图7转速为500 r/min时,已修形减速器振动频域图

图8和图9分别为电动机转速为2 000 r/min时,分别安装有未修形齿轮和已修形齿轮的同一减速器箱体输出轴附近相同位置的振动频域波形图。

通过计算,当电动机转速为500 r/min时,减速器齿轮理论啮合频率为150 Hz;当电动机转速为2 000 r/min时,减速器齿轮理论啮合频率为600 Hz。从图6~图9可以清晰地看出:齿轮理论啮合频率和试验啮合频率吻合。根据振动信号分析的相关理论及方法[15],在LabVIEW软件中,对试验所采集的齿轮箱振动信号分析得:当电动机转速为500 r/min时,未修形的减速器箱体振动加速度响应幅值为0.789 dB,已修形的减速器箱体振动加速度响应幅值为0.601 dB;当电动机转速为2 000 r/min时,未修形的减速器箱体振动加速度响应幅值为1.125 dB,已修形的减速器箱体振动加速度响应幅值为0.918 dB。显然,已修形的减速器振动加速度响应幅值要小于未修形的振动加速度响应幅值。对同一工况的减速器振动频域图对比分析可以看出:已修形的减速器箱体振动加速度平均值要小于未修形的减速器箱体振动加速度平均值。声级计的测量结果显示:当电动机转速为500 r/min时,减速器箱体的平均噪声由未修形的82 dB降低到已修形的67 dB;当电动机转速为2 000 r/min时,减速器箱体的平均噪声由未修形的87 dB降低到已修形的70 dB。振动信号及噪声数据对比分析表明:基于齿轮点接触理论的齿轮修形方法可以有效减小减速器振动,从而降低减速器的啸叫声。啸叫声的降低,使得同一批工人用同样的工时装配的减速器,合格品数量由原来的5 台/天增加到17 台/天,有效提高了总装减速器的装配效率及装配合格率。

图8转速为2 000 r/min时,未修形减速器振动频域图 图9转速为2 000 r/min时,已修形减速器振动频域图

5结论

(1) 基于齿轮点接触理论的齿轮修形,可以有效降低总装减速器对齿轮制造误差和安装误差的敏感性,有效降低减速器啸叫噪声,从而有效提高总装减速器的装配效率和装配合格率。

(2)改善齿轮动力传动过程中的激励源,可以有效降低减速器齿轮振动,从而达到降低减速器啸叫噪声的目的。

参考文献:

[1]雷晓卫.叉车行业的历史、现状和发展趋势[R].北京:国家工程机械质量监督检验中心,2014:1-5.

[2]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.机械振动与冲击,人体暴露于全身振动的评价 第1部分:一般要求:GB/T 13441.1—2007[S].北京:中国标准出版社,2007.

[3]周晓峰.基于隔振理论的发动机悬置系统研究及其工程应用[D].合肥:合肥工业大学,2006.

[4]张春鹏,李志远,王晓军.内燃叉车护顶架振动实验研究[J].叉车技术,2007(2):19-21.

[5]陶元芳,卫良保,丁春娣.叉车总体设计简介[J].叉车技术,2010(3):9-12.

[6]赵坚,王太勇,胡世广,等.基于模态综合方法的叉车门架系统振动特性研究[J].机械强度,2006,28(3):429-432.

[7]田忠,沈连官.叉车车架的动态特性研究[J].测试技术学报,1996,10(2/3):381-387.

[8]李润方,王建军.齿轮系统动力学—振动、冲击、噪声[M].北京:科学出版社,1997:380-405.

[9]徐恺,苏建新,周永丹,等.齿轮线接触与点接触理论与有限元分析[J].机械传动,2014,38(8):77-81.

[10]张华,韩益南,李天兴,等.等高齿弧齿锥齿轮的三维精确建模与加工试验[J].河南科技大学学报(自然科学版),2015,36(4):27-31.

[11]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2009:201-204.

[12]姬建钢,张磊,黄新华,等.渐开线圆柱齿轮修形技术及评价方法[J].机械传动,2014,38(4):172-176.

[13]李永康.渐开线斜齿圆柱齿轮齿向修形的研究[D].太原:太原理工大学,2010.

[14]宋娇.变速器齿轮的修形研究[D].武汉:武汉理工大学,2013.

[15]李舜酩,郭海东.振动信号处理方法综述[J].仪器仪表学报,2013,34(8):1907-1915.

文献标志码:A

中图分类号:TH132.46

DOI:10.15926/j.cnki.issn1672-6871.2016.02.004

文章编号:1672-6871(2016)02-0017-04

收稿日期:2015-10-27

作者简介:任小中(1957-),男,河南武陟人,教授,博士,硕士生导师,研究方向为传动件先进制造技术.

基金项目:国家自然科学基金项目(51575160,51205108)