电封闭式液力变矩器试验机开发及性能试验分析*

2016-02-24吴瑞明杨礼康

庞 茂,吴瑞明,杨礼康

(浙江科技学院 机械与汽车工程学院,杭州 310023)

电封闭式液力变矩器试验机开发及性能试验分析*

庞茂,吴瑞明,杨礼康

(浙江科技学院 机械与汽车工程学院,杭州310023)

摘要:试验是液力变矩器产品特性标定和可靠性验证的重要手段,为此开发了基于电封闭技术的液力变矩器性能试验机,阐述了试验机的整体方案及电气系统、测控系统的设计。试验机采用共直流母线的电封闭驱动加载技术,采用profitbus 总线实现控制系统的通讯管理,除能够完成液力变矩器耐久性试验外,还可进行机械效率、原始特性、零速工况、反拖工况及超速工况等性能试验,运行稳定可靠,操作方便灵活,取得了较好的使用效果,试验机的开发为液力变矩器及同类产品的研发和质量评价提供了技术支撑和参考。

关键词:液力变矩器;电封闭;试验机

0引言

液力变矩器是以液体为介质传递动力的柔性传动装置,能够吸收传动系的扭振,降低冲击,使设备起动平稳、加速柔和,且一定范围内可无级调速变矩,在车辆、工程机械、冶金、电力等领域被广泛使用。但液力变矩器内部能量转换和工作油流动状态复杂,在产品开发制造过程中常常需对其性能特性进行测试和标定[1-3]。为此我们开发了用于液力变矩器性能和疲劳试验的专用设备,并在该设备上对某型液力变矩器性能进行了测试分析,然后根据测试数据拟合推导出了该产品主要特性曲线的数学模型。

1试验机功能需求分析

试验机主要用于完成产品性能试验和疲劳试验。液力变矩器性能主要反映在输入端泵轮和输出端涡轮的转速转矩之间的关系,包括通用特性曲线、全特性曲线、零速工况、反转工况、超速工况特性等[4]。表达液力变矩器性能的主要参数有泵轮扭矩系数λB、涡轮扭矩系数λT、变矩器传动效率η及变矩比K,各参数之间的关系如下[5-8]:

液力变矩器传动效率:

(1)

变矩比:

(2)

泵轮扭矩系数:

(3)

涡轮扭矩系数:

(4)

式中:nB为泵轮转速,nT为涡轮转速,MB为泵轮转矩,MT为涡轮转矩,i为速比,ρ为液力传动油密度,D为变矩器循环圆直径,con为常数。因此要测试液力变矩器原始特性曲线,需测试其在不同工况下的输入输出转速和转矩。此外,试验机还应具备研究变矩器进出油口的温度、压力及流量对于其机械性能的影响的功能。疲劳试验则通过对液力变矩器在设定载荷谱下的循环加载考核其耐久性,要求试验机运行稳定可靠、节能高效。因此试验机应集性能试验和疲劳试验功能于一体,能够在同一设备上对产品各种性能试验进行快速准确测试和标定,同时满足产品耐久性试验的要求。

2试验机设计开发

2.1试验机总体结构

基于上述功能需求,试验机采用机械开式结构,输入端电机驱动变矩器泵轮,加载电机对变矩器涡轮输出轴加载,驱动电机和加载电机通过共直流母线技术实现电功率封闭和能量回馈。试验机主要由机械台架、电封闭传动系统、传感系统、测控软件系统、液压系统、冷却润滑系统及其它辅助系统组成。

机械系统包括铸铁平台、驱动总成、试件安装夹具及加载总成。驱动总成由交流变频电机、转速转矩传感器及轴承支座组成。加载总成包括变频电机、转速转矩传感器及伸缩式传动轴等,同时在输出传动轴上安装有气压制动器,用于在零速工况下对输出端进行制动抱死。液压系统为液力变矩器正常工作提供液压源,并可对进油口的压力、流量进行调整,包括供油泵、阀、加热冷却系统及过滤系统等,并在液力变矩器进出油口安装有温度、压力和流量传感器。试验中油液温度通过“风冷+水冷”的双循环方式冷却,能对液力变矩器进口油温进行快速精确控制。试验机总体结构如图1所示。

1.驱动端电机 2.驱动端轴承座 3.驱动端转速转矩传感器 4.试件安装支架 5. 被试液力变矩器 6.伸缩式传动轴 7.加载端轴承座 8.加载端转速转矩传感器 9.气压制动器 10.加载端电机 11.铸铁平台 12.安全防护罩

图1试验机总体结构图

2.2试验机电封闭系统设计

试验机电封闭驱动加载系统可对液力变矩器进行全负荷动态加载试验。本试验机采用共直流母线的交流反馈电封闭,选用瑞士ABB公司的ACS800系列全数字交流变频系统,其中驱动和加载端电机各由一台交流变频器控制,两台变频器逆变单元挂接在公用直流母线上,输入端电机作为动力源驱动泵轮旋转,处于输出功率的电动状态,输出端电机作为负载提供阻力矩,处于发电状态,其产生的电能反馈给直流母线,进而提供给输入端电机,能量在系统内部循环[8-10],电封闭系统原理结构如图2所示。理论上,系统运行中消耗的能量仅为机械摩擦和效率的损耗。试验机驱动和加载端电机功率均为110kW,为更好的模拟发动机特性,输入端选用额定转速为1500r/min的4级电机,额定扭矩707N·m,加载端选用额定转速为750r/min的8级电机,额定扭矩可达1400N·m。

图2 电封闭系统原理框图

此外,试验机充分利用ABB变频加载系统具有的直接转矩控制功能,提高试验机控制精度和效率。所谓直接转矩控制是指变频控制系统直接将转矩作为被控量,在定子坐标系下计算并控制电动机的转矩,直接对逆变器的开关状态进行最佳控制,省去了复杂的矢量变换,实现对输出轴的动态加载控制,有效提高了产品测试中的加载扭矩的准确度和动态响应特性[10-11]。

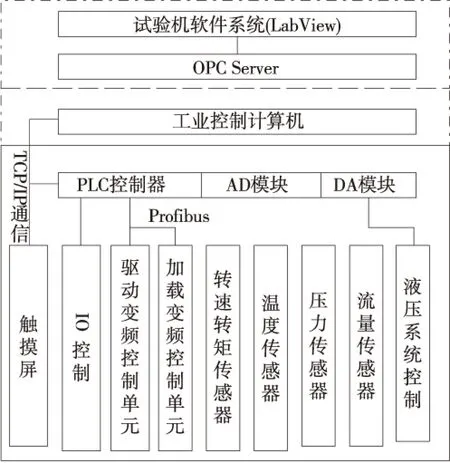

2.3试验机测控系统设计

试验机测控系统采用上位工业控制计算机+下位pLC的两级系统组成。下位pLC用于系统执行机构的控制、测试数据采集及系统状态的监测。工业控制计算机用于人机交互,包括试验参数设置、数据显示、存储及检索等功能。pLC选用西门子S7-1200,并通过pROFIBUS总线与变频器控制单元进行通讯,实现对驱动加载系统转速转矩的动态控制,有效确保通讯的稳定性和实时性。同时通过pLC的扩展AD模块采集试验机驱动加载端的转速转矩及变矩器进出油口的压力、流量、温度。S7-1200 pLC与工业控制计算机及触摸屏通讯则由其自带的pROFINET接口相互连接,通过TCp/Ip协议实现。上位机软件系统采用LabVIEW开发,通过OpC实现上位软件与pLC之间的数据交换。测控系统原理框图如图3所示。

图3 试验机测控系统原理框图

测控系统采用的两级控制方式,使得下位pLC既可与触摸屏组合进行耐久性等操作相对简单的功能试验,也可通过上位机对试件进行实时动态控制,灵活组合完成各类性能试验。将功能灵活丰富,界面友好的上位机软件系统与稳定可靠的下位pLC控制程序相结合,确保试验机稳定运行的同时,大大提高了功能的灵活性。

2.4加载电机控制分析

采用电封闭模式的加载系统,与传统测功机加载方式最大的不同在于,加载端采用的也是有动力输入的电机,而液力变矩器是一种柔性传动装置,当加载端扭矩设定值过大时,会造成液力变矩器涡轮输出端在加载电机驱动下反转。从而出现驱动端电机驱动泵轮正转,而加载端电机驱动涡轮反转的情况,甚至引起失速飞车,这在传统试验机中是不可能出现的情况。因此要求我们对试验机驱动加载电机控制方法进行专门的优化处理,避免正常试验中出现这种情况。在对加载电机的控制中,除通过变频器参数设置锁定加载电机的反转功能,还要在程序中编写专门的保护处理模块,实时监控加载端电机的转速,当其下降到零点附近趋于停车反转时,应及时减小加载扭矩设定值。

3典型性能测试与分析

试验机开发完成后,对工程机械用某型号液力变矩器性能进行了测试分析,并根据测试数据对产品计算数学模型进行了拟合。

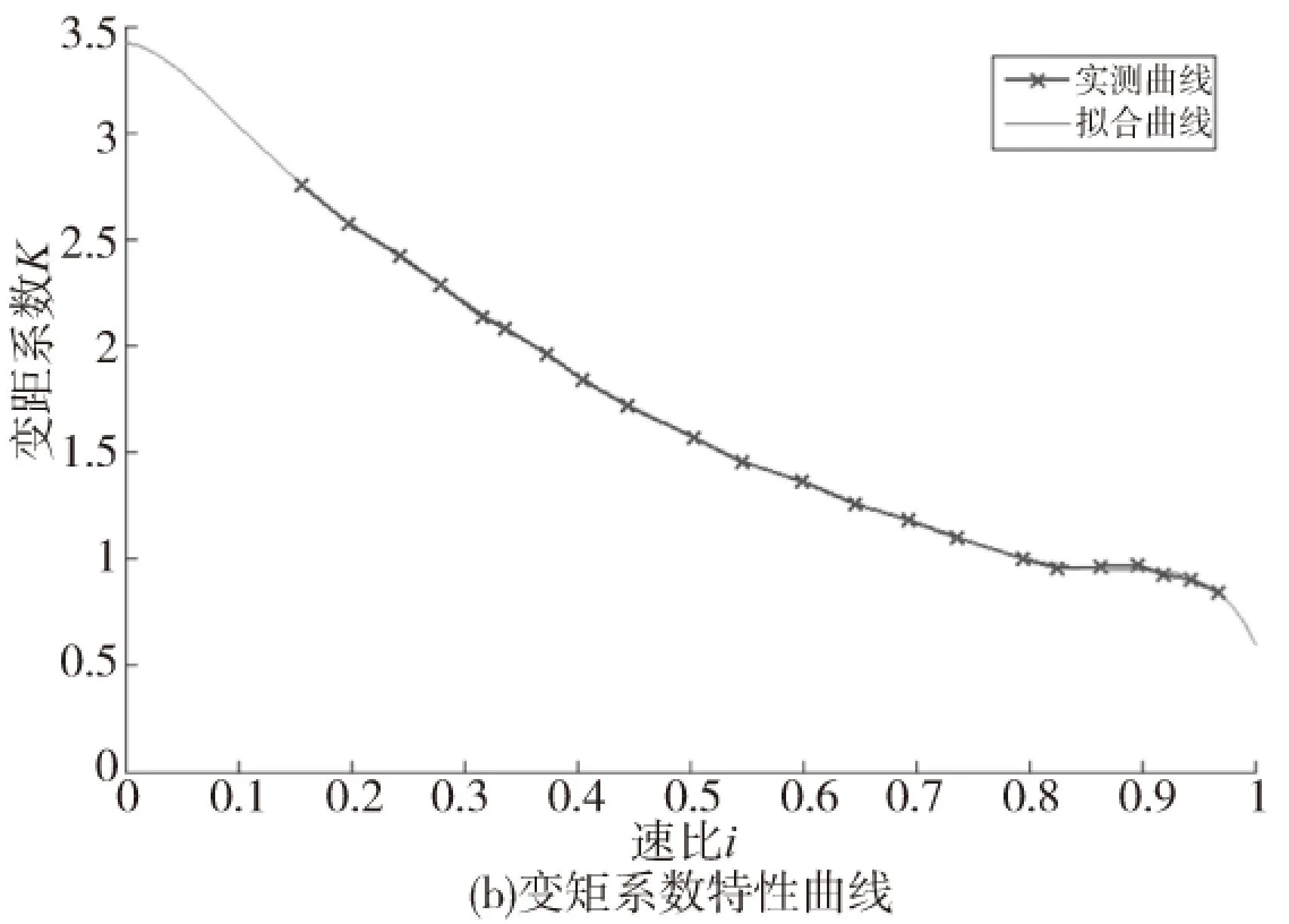

3.1效率测试

泵轮转速恒定在1500r/min,油泵流量70L/min,进口油压0.65Mpa,进口油温控制在80±2℃下,然后等间隔增大加载端扭矩,并等数据稳定后记录下泵轮转矩,涡轮转速转矩及液力变矩器进出油口温度、压力和流量及三联阀压力。根据记录的数据绘制了变矩器的原始特性曲线η=f(i),K=f(i),λB=f(nB),如图4所示。其中在绘制泵轮变矩系数曲线时,由于无法获知准确的循环圆直径,因此我们仅绘制了其比例系数曲线,即C·λB=f(nB),其中C为常数,C=ρD5。

图4 某型液力变矩器原始特性曲线

然后将测得的数据运用多项式拟合回归,即可得到该型产品原始特性曲线的数学模型表达式。实际测试仅能得到部分区间的曲线,按该局部曲线拟合得到的全区间模型误差较大,甚至与实际特性不相符,因此需对特性曲线中的部分关键点进行单独试验测试。如变矩系数特性曲线和泵轮变矩比例系数曲线中速比i=0对应的输出值,可以通过零速工况下记录的数据计算得到,从而使拟合得到的模型表达式能够正确覆盖整个区间。拟合得到的计算模型与相关文献的结论基本一致[6-7]。限于篇幅仅给出变矩系数K的数学模型表达式:

K=-860i8+3337i7-5309i6+4459i5-2123i4+

570.8i3-78.4i2-0.03245i+3.42

(5)

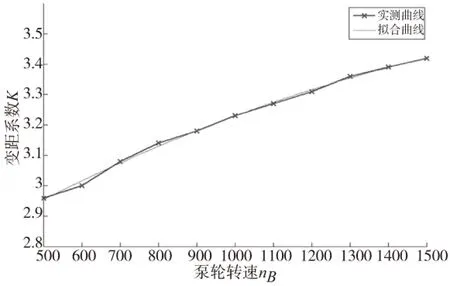

3.2零速特性测试

闭合加载端制动器,将变矩器涡轮轴抱死,启动输入端电机,并等间隔增大其转速,记录其在各转速下的数据。我们进行了泵轮转速在500r/min~1500r/min之间的试验,根据记录数据得到该型号液力变矩器的零速工况特性曲线和数学模型,如图5所示。其拟合得到的模型也与已有文献的研究结果基本一致[7-8]。

图5 零速工况特性曲线

4结论

论文介绍了一种采用电封闭技术的液力变矩器性能试验机开发过程及试验机整体结构和机械、液压系统组成,并在试验机上对某型液力变矩器原始特性、零速工况等进行了测试。根据测试数据拟合得到的数学模型也验证了试验机的测试精确度和有效性。试验机的开发为液力变矩器出厂性能试验和新产品性能标定提供了技术支撑和保障。

[参考文献]

[1] 杨大成.液力变矩器的性能分析与检测系统研究[D].沈阳:沈阳工业大学,2014.

[2] 闫清东,于涛,朱丽君,等.工程车辆液力机械传动效率控制[J].吉林大学学报(工学版),2013,43(3):602-606.

[3] 陈相.液力变矩器试验台的研究与开发[D].镇江:江苏大学,2007.

[4] 罗虹,王腾腾,李兴泉,等.液力变矩器性能参数的计算误差及其修正方法[J].西南交通大学学报,2012,47(3):471-476.

[5] Brad pohl. Transient Torque Converter performance, Testing, Simulation and Reverse Engineering. SAE2003-01-0249.

[6] 商高高,何仁,陆森林.液力变矩器性能特性的数学模型[J].江苏理工大学学报,1999,20(1):27-31.

[7] 刘振军,秦大同,胡建军,等.轿车用液力变矩器性能试验分析[J].重庆大学学报(自然科学版),2002,25(2):103-105.

[8] 项昌乐,王文平,刘辉,等.液力变矩器非线性特性的研究[J].机械设计,2004,21(5):18-20.

[9] 李利锋.电封闭式变速器试验台测控系统研发[D].重庆:重庆理工大学,2014.

[10] 章德平,莫易敏,赵木青.汽车驱动桥传动效率试验台的研制及测试[J],中国机械工程,2014(12):1699-1703.

[11] 马朝锋.电封闭机械传动试验台模拟加载技术的研究[D].西安:西安理工大学,2003.

(编辑李秀敏)

Development and Test of Electrical-Closed Test Bed for Hydraulic Torque Convert

pANG Mao, WU Rui-ming, YANG Li-kang

(School of Mechanical and Automotive Engineering, Zhejiang University of Science and Technology, Hangzhou 310023, China)

Abstract:Experiment is an important method for characteristics calibration and reliability verification of Hydraulic Torque Converter (HTC). The development of a HTC performance test rig based on Electrical-Closed is presented. The design scheme, electrical system, and measurement & controlling system are introduced. The machine is driven and loaded by Electrical-Closed system with common DC bus. The signals are communicated and managed based on profitbus. The fatigue test and performance test of HTC can be performed in this rig, such as mechanical efficiency, original characteristic, Zero-speed, reserve and over speed conditions. The machine runs safely and reliably, operates conveniently and flexibly, and provides technical support and reference to the new product development and the quality evaluation of HTC.

Key words:hydraulic torque convert; electrical-closed; test bed

中图分类号:TH132;TG506

文献标识码:A

作者简介:庞茂(1978—),男,内蒙古包头人,浙江科技学院副教授,博士,研究方向为车辆检测与诊断,(E-mail)palmy@zust.edu.cn。

*基金项目:国家自然科学青年基金项目(51205360)

收稿日期:2015-03-17

文章编号:1001-2265(2016)01-0071-03 1001-2265(2016)01-0078-03

DOI:10.13462/j.cnki.mmtamt.2016.01.020 10.13462/j.cnki.mmtamt.2016.01.022