基于特征分解的复杂零件测量规划与建模技术*

2016-02-24成思源杨雪荣

王 乔,成思源,b,卜 研,b,杨雪荣

(广东工业大学 a.机电工程学院,b.广东省创新方法与决策管理系统重点实验室,广州 510006)

基于特征分解的复杂零件测量规划与建模技术*

王乔a,成思源a,b,卜研a,b,杨雪荣a

(广东工业大学 a.机电工程学院,b.广东省创新方法与决策管理系统重点实验室,广州510006)

摘要:针对复杂零件测量上的难题,提出一种基于特征分解的零件测量规划及混合建模技术。将复杂零件详细地分解为不可再划分的元特征,并对相关联的元特征进行组合,匹配最优的测量设备进行测量规划,进而对提取的点云数据进行数据采集,数据拼接,数据处理及模型重构。最后对一个风机蜗壳实物零件实施了测量,数据处理并重构其CAD模型。通过实验表明,这种基于特征分解的复杂零件测量规划与建模技术能有效提高复杂零件的逆向测量效率与质量。

关键词:逆向工程;规划技术;元特征;模型重构

0引言

在现代工程领域中,会存在像大型泵体、轮船发动机、船用曲轴和汽车发动机等复杂结构零件。现阶段采用最多的方式是利用逆向工程技术[1]进行此类复杂零件的开发,而怎样在逆向技术的基础上规划出合理的反求方案,对复杂零件进行更高效、更准确测量与建模是目前重要的研究目标[2]。

目前,复杂零件的测量研究集中在将多个测量设备组合使用,以此来获取数据。LIANG CHIA CHEN[3]等应用CMM配置一个触发式测头和一个计算机立体视觉系统,开发了视觉辅助的反求工程方法,重构了二次曲面;Tzung-Sz Shen[4]等人利用一个由CCD相机、数据化处理投影仪(DLp)、CMM测量系统和具有图像处理功能的计算机组成的高精度数字化系统,将特征和几何信息分类提取,根据完全特征信息,不完全特征信息和无效特征信息这三类提取数据信息;Brad ley和Chan[5]把激光测量头和接触式测量头集成到测量机的Z轴壁上,利用两个测量头在控制系统上的独立性、互补性进行测量,用激光测量头测量整体自由曲面的点云数据,接触式侧头用于测量边界轮廓以及点云的分割边界。另外,通过设计意图来指导测量路径的规划也是一个发展趋势。

以上研究都是针对设备集成测量,但在采用多种设备对复杂零件的测量规划上的研究不够深入。本文采用一种基于特征分解的复杂零件构建测量规划技术,将零件上的形状区域划分为最小的元特征,然后使相关联的元特征结合起来,根据测量经验匹配相应最优的测量设备,并通过此方法测量获取点云数据,以此来构建完整的CAD模型。并通过复杂实物零件验证了该方法的有效性。

1集成测量技术规划

1.1元特征分解及流程

目前,复杂零件集成测量的相关研究都集中在如何组合测量设备上,而对测量的具体规划细节和选择规划的方案没有一个评价标准,从而导致在测量规划上对测量特征划分的不够清晰或者不够合理。

由于每个复杂零件都是由各种元特征按一定的关系耦合而成[6],所以分解复杂模型是规划前最重要的工作之一。为了能更清晰的表达出每一个元特征,应该尽量将复杂零件划分为最小测量单元。根据层次分析方法划分,复杂零件可以分为三种信息:元特征属性,元特征关联属性,元特征参数。其中,元特征属性是指元特征上的固有几何特性;元特征关联属性是指元特征之间可能存在某种关系,例如对称关系,复制关系或者阵列关系等,可以用某一种测量设备直接测量其中一个特征即可;元特征参数是指在采集数据规则特征的几何参数数据。

复杂零件分解为以上三种信息后,首先将元特征属性进行组合,对其进行定性定量分析后,选择最佳测量设备,然后根据用户经验规划最优的测量顺序,最终经过数据采集、数据处理与混合建模可获得完整CAD模型,具体规划路线如图1所示。

图1 规划模型图

1.2测量的最优选择

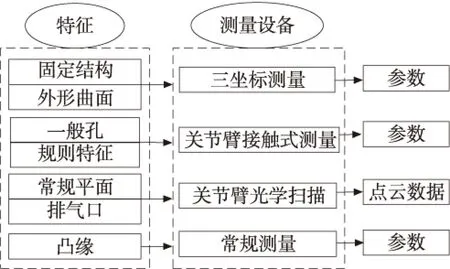

元特征属性是主要的分析对象,元特征属性划分的好坏直接影响到测量的效率高低与测量质量好坏。元特征按照功能可以划分为基本功能,辅助功能,其他功能,如图2。

图2 元特征属性

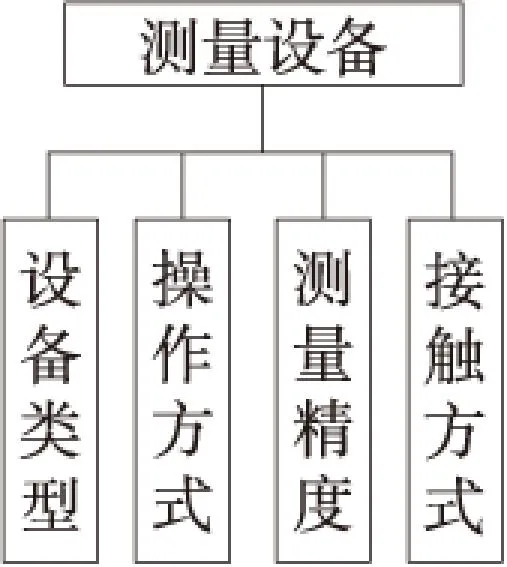

测量设备的信息是另一重要因素,测量设备选择的优劣决定了获取数据的精确性。选择测量设备的考虑因素有很多,如设备类型,测量精度,操作方式以及接触方式等都是考虑的重点,如图3。

图3 测量设备信息描述

元特征测量最优方法的选择主要考虑到以上两个因素:元特征信息和设备信息。首先将元特征精度要求与设备精度进行匹配,画出初步匹配图。然后根据设备测量的合理性进一步调整匹配结果,获得最终匹配方式。

2风机蜗壳最优测量规划

图4中风机蜗壳按功能可以分解为基本功能,辅助功能和其他功能,然后将各功能最终分解为元特征,具体的划分方式如图5。

图4 测量模型

图5 风机蜗壳元特征分解

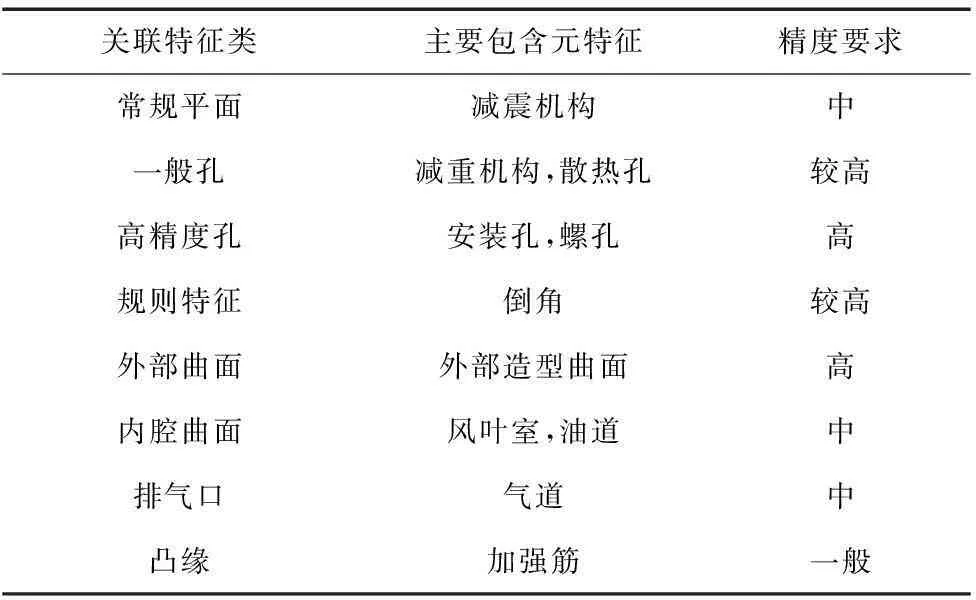

风机蜗壳上的元特征太多,组合相关联的元特征可以提高测量效率,提高模型质量。将风机蜗壳上的元特征组合为8类特征:平面,一般孔,高精度孔,规则特征,外部曲面,内腔曲面,排气口,凸缘。如表1所示。

表1 风机蜗壳元特征组合

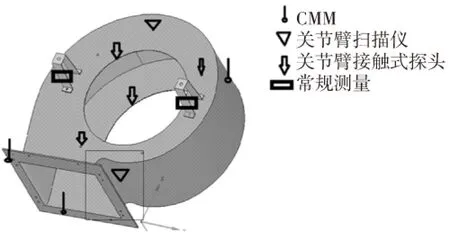

根据风机蜗壳各元特征精度要求,选取四种测量方式,其中包括CMM,关节臂接触式探头,关节臂光学扫描头,常规测量(包括游标卡尺与千分尺)4个类型测量测量仪器或测量工具,如下表2。

表2 测量可供的4种方法

由以上信息,通过用户经验可获得最优的测量规划,其中由于风机蜗壳为钣金件,内腔曲面无需测量壳体内部,通过外部数据即可建模生成,具体如图6所示。

图6 最优测量规划

3风机蜗壳测量与建模

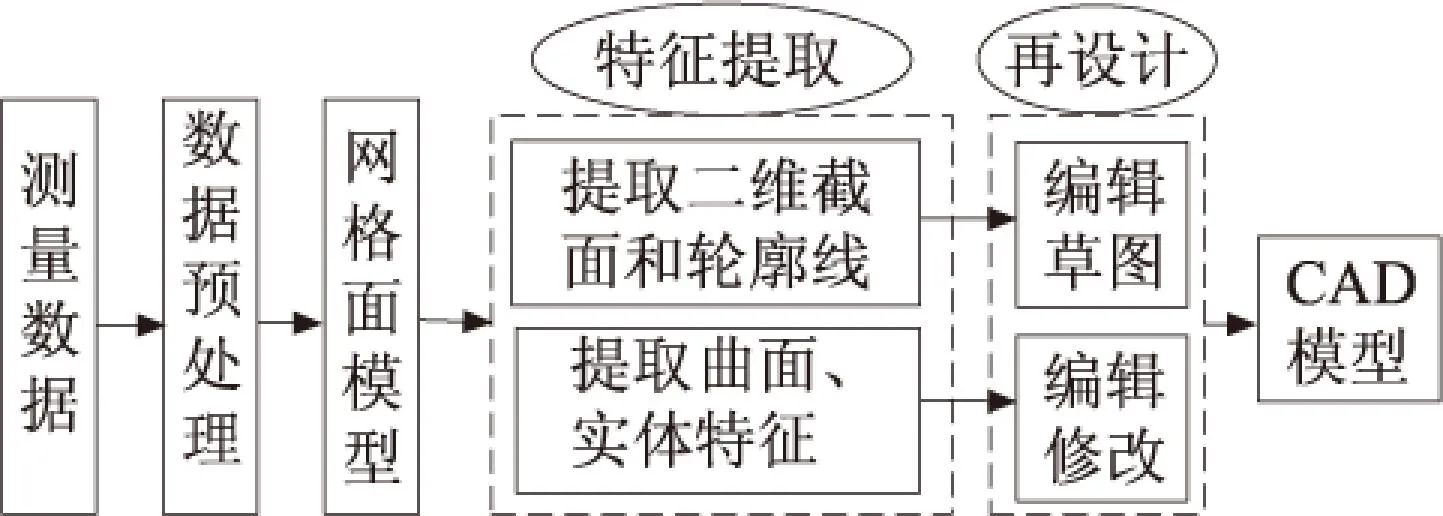

Geomagic Design Direct是一款正逆向混合设计软件[8],能将逆向建模与正向建模紧密结合,无需转换正逆向建模数据,操作方便。Geomagic Design Direct的建模在多边形网格的截面线特征与规则特征的提取编辑上功能更丰富,实体特征与二维截面的正向设计建模功能也比较成熟,可以直接对原始扫描数据进行几何形状重构得到产品的实体CAD模型,并通过正向建模工具对实体特征及其相互之间的约束关系进行编辑修改以实现再设计。Geomagic Design Direct中混合建模流程如图7。

图7 混合流程图

基于Geomagic Design Direct的逆向建模流程一般可以分为四个步骤:数据获取与处理、多边形阶段处理、曲面重构与对齐[9]。

3.1数据获取与处理

模型的数字化是逆向工程中关键过程之一。经过分析风机蜗壳表面造型特征与表面精度要求,将风机蜗壳按照以下测量规划进行分类测量,如图8所示。

图8 测量规划图

图9 对齐工作台

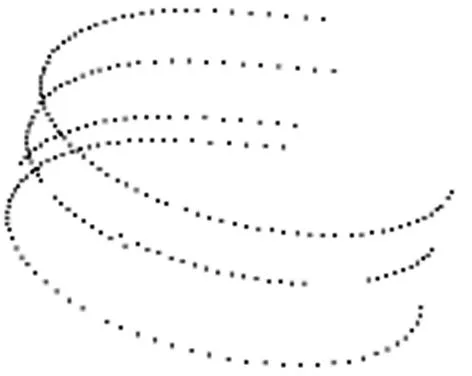

在对壳体整体测量前,首先设计一个由四个圆球组成标准台,如图9所示。将测量对象放置于此工作台上,方型风口与标准台平面进行粘合固定,测量中分别用相应的测量设备对已选定的三个圆球进行测量,并建立相应的坐标系,在后续的操作中都以此坐标系作为对齐基准[10]。测量时对于要求较高的固定孔,使用CMM采集具体参数,精度要求不是很高但数目较多的孔,例如侧边面上的圆孔,采用关节臂接触式测量,以提高测量效率。图10为三坐标测量风机蜗壳外形曲面数据。图11为关节臂扫描仪扫描的点云数据。

图10 CMM测量点云

图11 关节臂扫描点云

关节臂扫描测量数据中,因受到测量环境、工件的表面质量等影响,测量数据会出现噪音点,要对关节臂扫描数据进行预处理,包括对齐对象,空洞修复,数据简化。

3.2模型重构与对齐

根据不同方式测量的数据可以分为两类:点云数据和参数数据。由于使用多种测量设备集成测量,获得数据被分为几个部分组成,数据对齐是关键步骤[11],对齐流程如图12所示。

图12 数据对齐流程

Geomagic Design Direct软件中,对于非参数化数据首先将点云网格面处理后提取的特征(包括二维截面、轮廓线)经过再编辑,所得到的封闭曲线通过“编辑”模块 “拉动”中拉伸、旋转、拔膜和扫掠等正向建模操作。

图13 初步处理模型

CMM测量与关节臂扫描仪测量的数据分别建模完成后,将两个模型以坐标系对齐,然后使用布尔原理进行裁剪。最后,将高精度孔测量数据与裁剪后的数据进行坐标系对齐,进而高精度孔参数在裁剪后的模型中进行定位,再布尔减等操作;凸缘部分在单独建模后与古风机箱模型经过孔对齐,最终可获得如图14所示的完整CAD模型。

图14 完整CAD模型

4总结

本文基于特征分解的复杂零件测量规划与建模有以下几个特点。

(1)通过利用元特征分解将一个复杂的零件分解成元特征,将相关联的元特征组合测量的规划方法能有效的提高测量效率。

(2)采用正逆向建模的方式逆向建模,将采集的点云数据利用特征对齐的方式对齐,再使用正逆向软件数据处理、提取特征、再编辑等一体化建模方式,减少了数据的丢失,保证了数据完整性。

(3)提出了利用四个圆球作为公共特征的对齐的方法,保证了数据在拼接过程中准确性。

实验结果表明:该种方法对于复杂零件的逆向测量与建模能,具有高效率、高质量的特点。

[参考文献]

[1] 成思源,洪树彬,杨雪荣. 逆向工程技术综合实践[M]. 北京:电子工业出版社,2010.

[2] 黄小平,杜小明,熊有伦. 逆向工程中的建模技术[J]. 机械工程学报,2010,12(5):539-542.

[3] Liang-Chia Chen, Grier CI Lin. An integrated reverse engineering approach to reconstructing free-form surfaces [J]. Computer Integrated Manufacturing Systems , 1996,10(1):49-60.

[4] Tzung-Sz Shen, Jianbing Huang, and Chia-Hsiang Menq. Multiple-Sensor Integration for Rapid and High-precision Coordinate Metrology [J]. IEEE/ASME Transaction sonme chatronics, 2000, 5(2):110 -121.

[5] Brad ley C,Chan V.A complementary sensor approach to reverse engineering[J].Journal of Manufacturing Science and Engineering,2001, 123:74-82.

[6] 洪军,李宝童,张浩峰,等. 基于多种反求方法集成的复杂结构零件测量过程规划技术[J]. 机械工程学报,2009,45(12):128-136.

[7] Haibin Zhao , Jean-pierre Kruth, Nick Van Gestel, et al.Automated dimensional inspection planning using the combination of laser scanner and tactile probe[J]. Measurement, 2012,45:1057-1066.

[8] 任国栋,孙文磊,谢元媛. 风力发电机叶片正逆向混合重建的应用[J]. 机床与液压,2009,31(11):182-184,187.

[9] 刘宏,陶有丽,付家武. 自由曲面扫描线测量点云数据处理技术[J]. 组合机床与自动化加工技术,2011(5):77-80.

[10] 许志龙. 逆向工程中多视角点云数据拼合技术[J].组合机床与自动化加工技术,2006(7):26-28.

[11] 刘鑫鹏,王杨. 多传感器集成测量系统的数据对齐[J]. 华南理工大学学报(自然科学版),2009,37(9):103-108.

(编辑李秀敏)

The Measurement planning and Modeling Technology of Complex part Based on

Feature Decomposition

WANG Qiaoa, CHENG Si-yuana,b,BU Yana,b,YANG Xue-ronga

(a.School of Electromechanical Engineering;b.Key Laboratory of Innovation Method and Decision Management System of Guangdong province, Guangdong University of Technology,Guangzhou 510006,China)

Abstract:Aiming at the difficulty of complicated parts measurement, a part measurement planning and hybrid modeling technology based on feature decomposition was put forward. The complex parts was decomposed into element features which could no longer be divided, and the associated element features was combined, optimal measuring equipment is matched to obtain measurement planning, then model is reconstruction through data collection ,cloud data splicing , and processing. Finally, The measurements were carried out for a fan volute physical parts, data processing and reconstructing the CAD model. Experiments show that this method of the measurement planning and modeling technology of complex part based on feature decomposition can improve the efficiency and quality of reverse measuring of complex parts.

Key words:reverse engineering; planning technology; element feature; model reconstruction

中图分类号:TH164;TG506

文献标识码:A

作者简介:王乔(1989—),男,湖北黄冈人,广东工业大学硕士研究生,研究方向为逆向工程, (E-mail)915292378@qq.com。

*基金项目:国家自然科学基金资助项目(51105078);广东省教育部产学研结合项目(2012B091100190);广东省科技计划项目(2011A060901001,2013B061000006);广州市科技计划项目(2013J4300019)资助

收稿日期:2015-03-28

文章编号:1001-2265(2016)01-0059-04

DOI:10.13462/j.cnki.mmtamt.2016.01.017