旋转阀设备组装维修技术存在不足的问题

2016-02-23钱梅忠

钱梅忠

摘要:旋转阀是精对苯二甲酸(英文Pure terephthalic acid(PTA))化工行业输送系统中一个不可缺少的装置,PTA装置用的旋转阀,其种类杂、数量多,在PTA装置设备高压、高压差、高温、强腐蚀、易结晶、闪蒸、气蚀等恶劣条件下工作时,旋转阀的重要性非常突出。经过多次调试组装及对气源及管路口的改进,最后满足设备部件“系统设计的规范标准”,通过改进为客户每年节约了维修组装成本约300万元的经济损失。

关键词:旋转阀;存在缺点;原因分析;改进措施

中图分类号:G712 文献标志码:A 文章编号:1674-9324(2016)08-0231-04

一、对旋转阀设备组装维修技术存在不足的问题改进

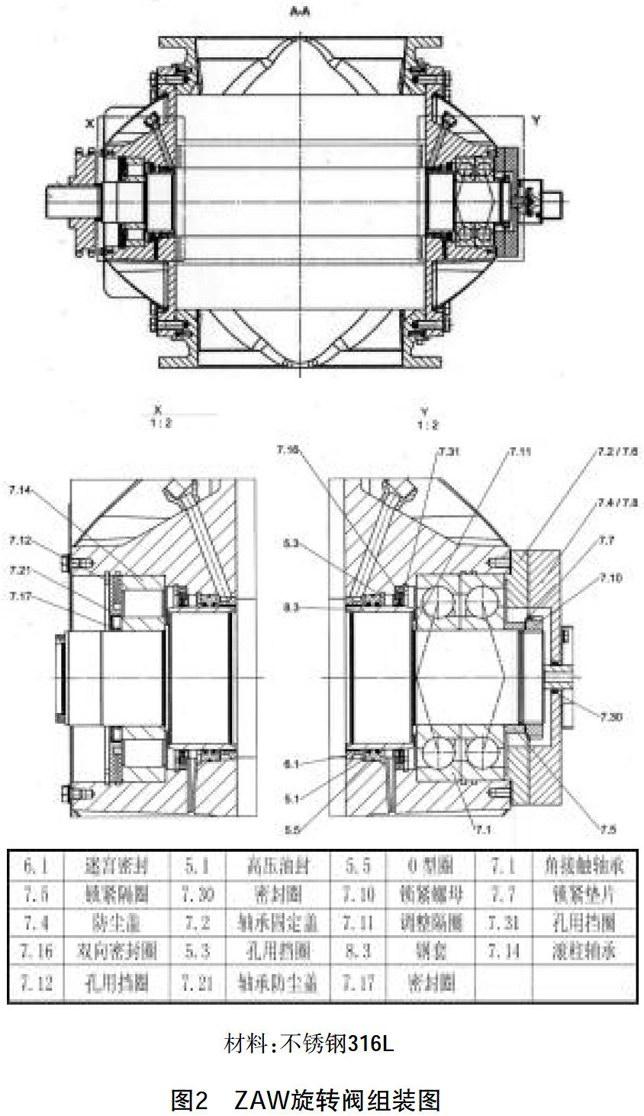

1.概述。旋转阀是精对苯二甲酸(英文Pure terephthalic acid(PTA))化工行业输送系统中一个不可缺少的装置。2010年德国科倍隆在中国上海投资,加工组装、维修旋转阀和一些工程的部件,引进了德国先进技术、精度和国际品牌工程。PTA装置用的旋转阀,其种类杂、数量多,在PTA装置设备高压、高压差、高温、强腐蚀、易结晶、闪蒸、气蚀等恶劣条件下工作时,旋转阀的重要性非常突出。ZAW旋转阀是使用于PTA粉末的风动系统中心的一种关键设备,由于输送不断运转,ZAW旋转阀的转子叶片与旋转阀壳体之间PTA粉末或粒子长期运转、冲击、阀体与叶片受到磨损,迷宫密封渐渐磨损,轴密封同样渐渐受到磨损,在原设定的标准间隙使用过程中产生故障现象和一定尖叫声,PTA粉末通过迷宫密封的间隙和高压油封的间隙入轴承,使其很快卡死造成停机故障。

2.对ZAW旋转阀组装维修存在缺点原因分析。

(1)旋转阀现场维修调试过程中发现问题检查:旋转阀在重载输送物料过程中,旋转阀运行时内部发出尖叫声。当现场旋转阀在空载运转过程中,旋转阀的声音变小了,旋转阀没有噪声,跳动、轴向窜动、空载运行平稳。现场旋转阀输送的物料温度为130℃~135℃,旋转阀壳体温度为135℃~138℃。现场的旋转阀反复调试当产能达到30%~60%,输送的物料压差达到3.0~3.5bar时,旋转阀内部渐渐的发出尖叫声。当产能达到60%~85%,输送的物料压差达到4.0~5.0bar时,旋转阀内部的尖叫声更加严重,导致转阀电机过载过流跳闸。

(2)对ZAW旋转阀设备拆卸后检查故障缺陷。旋转阀壳体内壁SR3、SR4下料口处有刮伤现象。旋转阀转子叶片表面被刮伤现象很明显,伤痕处与壳体刮痕面相符合。旋转阀两侧端盖表面被刮伤现象,端盖表面与转子叶片轴有明显磨损。旋转阀转子叶片轴向表面刮伤现象很明显,伤痕处与端盖刮痕面相符合。现场旋转阀输送的物料温度为130℃~135℃,旋转阀壳体温度为135℃~138℃。由于旋转阀内壁表面与转子面金属摩擦,旋转阀内部的尖叫声更加严重,导致旋转阀电机过载过流跳闸。

(3)根据旋转阀以上故障情况进行拆卸检测分析。

旋转阀间隙、温度原技术要求:

拆卸旋转阀之前检测旋转阀径向间隙是否位移。检查结果旋转阀径向间隙SR1、SR2、SR3、SR4正常,都在旋转阀技术要求内R:0.28mm~0.30mm。拆卸旋转阀之前检测旋转阀轴向间隙是否窜动位移。检查结果旋转阀轴向间隙SAL、SAF转子两侧轴向间隙正常,都在旋转阀技术要求内0.45mm~0.50mm。

(4)检测旋转阀转子跳动值:在旋转阀拆卸后将转子放置到检测平台上,利用双顶针检测转子跳动值,轴向窜动,都符合转阀设计要求0.02mm~0.03mm跳动值。

(5)旋转阀拆卸解体查找有刮伤问题。拆卸后发现旋转阀壳体内壁下料口SR3、SR4处有一些被金属刮伤的痕迹,受刮伤的内壁毛刺位置可以断定:旋转阀在输送物料过程中转子受热再加上进入物料的上游压差,导致旋转阀转子下沉后,叶片径向和壳体内发出尖叫声,加上设备系统输送物料生产过程中越是压差大或产量越是高,电机容易过载过流跳闸原因。

(6)检查端盖平面被金属刮伤现象分析。在主动端SAL侧端盖面和转子的叶片轴向面被刮伤的现象分析,断定有两种原因。当旋转阀物料输送过程中,物料的温度是130℃~135℃,高温的物料经过旋转阀转子时,转子受热后迅速膨胀,导致转子与端盖的金属面接触摩擦,造成旋转阀在使用过程中产生尖叫声的问题。摩擦和尖叫声需要改进纠正,在组装过程中,锁紧螺母拧紧时操作者不够重视,未达到规定扭矩600N要求值,这是造成锁紧螺母受热后膨胀导致松动故障之一。

(7)物料与旋转阀壳体蒸气加温不均匀故障原因。现场调试检查发现,如物料的温度是130℃~135℃,而壳体的表面温度测得是138℃,技术要求不符,需要现场旋转阀设备工艺操作改正。

3.改进旋转阀组装维修技术不足的问题和措施。经过数次调试维修组装发现了前几项的故障情况上的内容,同时也找出了对工作中的薄弱现象要解决一些重要问题:掌握对旋转阀组装维修技术,提出旋转阀维修组装解决方案。①组装旋转阀前必须清洗零件部件保证组装时均无毛刺。②测量阀体内孔直径八点基准和阀体两端平行度和同轴度。③检测转子外径和转子两端宽度平行度和同轴度(检测平台的V型块检测)。④检测端盖内孔加工平行度及同心度跳动值情况。⑤旋转阀在组装调正,对中间隙控制是一项主要的任务,按旋转阀的装配标准,应控制非驱动侧无轴向窜动。

4.改进对旋转阀间隙维修组装不足的缺陷。

(1)对旋转阀径向间隙不足与改进。解决旋转阀壳体的内壁下料口SR3、SR4被刮伤痕迹的原因。修改要求:为了保证旋转阀在输送物料过程中转子下沉的问题(见图3(B))由于在设计过程中将旋转阀的转子径向间隙组装调整为中心位子,但未考虑到旋转阀在输送物料过程中的上压差,导致旋转阀转子通过热态物料和物料输送的高压差5.5bar后,转子下沉与壳体的SR3、SR4壳体内壁刮伤。修改组装要求:

旋转阀间隙、温度改进后技术要求:

旋转阀调整间隙时将转子SR1、SR2间隙修改为0.12m~0.15mm,将转子SR3、SR4间隙修改为0.40mm~0.45mm组装要求值。

(2)对旋转阀的轴向间隙不足进行改进。解决旋转阀端盖SAL主动端平面被刮伤痕迹的原因。修改要求(见图3(A)):为了控制旋转阀在输送物料过程中,转子与端盖轴向之间不被窜动和平面磨损,需要在组装、维修改变轴向间隙,将原有的旋转阀轴向间隙,两边端盖与转子之间以分中心各进行50%调整。对旋转阀设备实际情况决定改变轴向间隙。将SAF非动端间隙0.20mm~0.25mm,SAL主动端间隙为0.70mm~0.80mm,解决了旋转阀在使用过程中,由于高温的物料经过转子时,受热后迅速膨胀而造成轴向面刮壁产生的尖叫声。改进了旋转阀在组装维修过程中锁紧螺母固定时,需要达到的设计扭矩要求,扭矩设定为600N,解决了由于被锁紧螺母受热后膨胀,导致松动故障。旋转阀输送的物料和壳体的设计未达到PTA工艺操作技术,造成旋转阀壳体与物料温差受热不均匀,导致旋转阀在输送物料过程中一直卡料而造成跳闸。根据PTA装置工艺技术要求修改:阀体蒸气加温温度应该是大于物料温度8℃~10℃,阀体受温膨胀增大旋转阀内壁与转子的间隙,保证使用畅通。

5.取得的成果。通过现场调试故障报告分析原因解决故障问题:将旋转阀重新修改组装改进要求。通过把旋转阀的转子在间隙调整时往上偏移到使用最佳值,对转子轴向间隙重新设计调整,解决了由于转子轴向径向被受热物料产生影响的旋转阀间隙造成故障原因,解决了被锁紧螺母受热后膨胀造成,造成松动故障现象的问题。解决了设备长期在运行过程中的故障现象,客户节省了许多维修生产经济成本。通过现场对旋转阀以上故障缺陷改进后,消除了设备运行故障的现象,对客户设备维修保养工作解决了一大难题。通过改进,对客户和公司每年节约维修组装成本约1200万元的经济损失。

二、吹扫装置斜孔角度移位及吹扫孔径的改进

1.概述。CVD旋转阀是煤化、食品、医疗等行业输送系统中一个不可缺少的装置,2004年德国科倍隆在中国上海投资,加工、组装、维修旋转阀和一些工程的部件,引进了德国先进技术、精度和国际品牌工程。吹扫装置也是旋转阀中心部分不可缺少的附件,它是将外接的气压从外部往里面吹,保证运转时,阀体的粉料不进入迷宫密封和轴密封内,减少粉尘往外挤压造成轴密封之间的自然磨损,延长阀门的使用寿命,减少迷宫密封轴密封粉料形成塑化片,保护轴承减少发热产生卡死现象。

2.对旋转阀吹扫装置性能压力不足产生的问题及分析。在最早开始生产过程组装与调试中发现吹扫装置性能大部分不合格,例如气流量不够和G1/4″管螺纹直接头位置不对,容易在安装接头时出现碰链轮保护罩的现象。在这种情况之下,查询具体的技术资料和旋转阀功能需要改进的情况,并将旋转阀全部解体,反复测量、测绘来回组装调试,后来在调试中发现原来端盖处吹气装置设定有两点缺陷需要改进。①旋转阀设备故障原因:输送系统管道内压力为5.0bar,而外部气压为6.0bar,从理论上讲是合格的,但由于吹扫装置下唇口Φ5mm偏小,加上吹气位置与迷宫密封槽中心不对称偏离原中心1.5mm,所以其后果是造成气压减小的重要原因。②由于G1/4″管接口原45°角位置是不对的,因为G1/4″管螺纹45°斜孔直接头与链轮保护罩距离太近,在组装维修气源管路时,容易碰上保护罩,所以G1/4″螺纹吹扫孔斜度需要改进。

3.吹气口斜孔及管路直径改进措施。CRD旋转阀在输送系统中是一项关键设备,作为吹扫装置也是在旋转阀中心部分不可缺少的附件,它的核心能力是将外接的气压从外部往里面吹,保证运转时阀体的粉料不进入迷宫密封和轴密封内,减少粉料往外挤压造成轴密封之间自然磨损延长寿命,减少迷宫密封轴密封粉料形成塑化片,保护减少轴承发热产生卡死现象。为了提高吹气装置质量气源流量达到稳定性,减小吹扫气压的压力消耗,在原斜孔45°和吹扫唇口内Φ5mm进行改进,将改进成:在G1/4″管螺纹吹扫孔原45°斜孔改成30°斜孔,吹扫唇口扩大Φ8mm,当Φ5mm孔扩大到Φ8mm,斜孔下底口与端盖平移距离3mm正好在迷宫密封槽中心,当斜孔往上偏移角度后,对气管组装拆卸,就没有障碍了。当吹扫口扩大后,吹气口位置中心正确了,吹气口压力也确保了,达到了系统中的标准值要求,延长今后旋转阀运转时自然磨损的现象,解决了输送系统的一个难题。

4.取得的成果。解决了旋转阀附件在输送系统的一个难题。①由于吹扫装置下唇口Φ5mm偏小,加上吹气位置与迷宫密封槽中心不对称偏离原中心1.5mm,所以这种后果是造成气压减小的重要缺点。②吹扫装置G1/4″管接口原45°角位置是不对的缺点。经过反复调试论证将旋转阀吹扫管径扩大增加生产中的吹扫压力,将吹扫装置的管孔原45°改为30°,解决了安装旋转阀链条保护罩被碰撞的原因,由此确认原设备上气源设计的不足之处,达不到设计要求,经过多次调试组装及对气源及管路口的改进。最后满足设备部件“系统设计的规范标准”,通过改进,对客户每年节约维修组装成本约300万元的经济损失。