再生粗集料初始含水率对混凝土性能的影响

2016-02-22张丽娟

吴 晶, 张丽娟

(河南交通职业技术学院 公路学院, 河南 郑州 450000)

再生粗集料初始含水率对混凝土性能的影响

吴晶,张丽娟

(河南交通职业技术学院公路学院, 河南郑州450000)

摘要:通过设计试验研究了再生粗集料初始含水率对新拌再生集料混凝土塌落度及其物理力学性能的影响。研究结果表明:再生粗集料初始含水率将显著影响新拌混凝土塌落度及其经时损失。当再生粗集料为干燥或气干状态时,其较大的吸水率导致混凝土初始塌落度随再生粗集料替代率的增大而明显增大且经时损失减小。另外,由不同初始含水率再生粗集料配制的混凝土抗压强度和劈裂抗拉强度均出现下降,饱和面干再生粗集料内部大量自由水导致混凝土抗压强度及劈裂抗拉强度下降最大;当再生粗集料为干燥状态时,混凝土抗压强度和劈裂抗拉强度下降最小,但劈裂抗拉强度值较为离散,与其抗压强度值相关性较差。因此,在再生混凝土的实际工程应用中,应尽量避免使再生粗集料处于干燥或潮湿状态。

关键词:再生粗集料;含水率;塌落度;抗压强度;劈裂抗拉强度

由于再生集料混凝土技术能够将混凝土固体废弃物进行二次利用,符合绿色、节能、环保的建筑理念,通常被认为是发展绿色生态混凝土的主要措施之一。近年来,国内外诸多学者针对再生集料混凝土领域进行了大量的研究,取得了诸多重要的研究成果。但总体而言,目前的研究方向主要集中在改进再生集料的生产加工工艺[1],确定再生集料的性能评价指标[2],探讨再生集料替代率对混凝土物理力学及耐久性能的影响[3~5],以及通过掺加矿物掺合料改善再生集料与水泥石之间界面特征,从而提高再生混凝土性能[6~9]等几方面。而对于再生集料,由于水泥砂浆含量较高,再加上机械破碎造成的损伤积累使其内部产生大量微裂纹,这就导致与天然集料相比,再生集料具有较大的吸水率及较快的吸水速度。而这种高吸水率势必会对新拌混凝土的工作性以及硬化混凝土强度产生重要影响,但目前针对再生集料初始含水率对混凝土性能影响方面的研究尚不多见。

为此,本文通过设计试验研究了再生粗集料初始含水率对新拌再生混凝土工作性及其物理力学性能的影响,以期为再生混凝土的工程应用提供试验依据。

1原材料及试验方法

1.1原材料

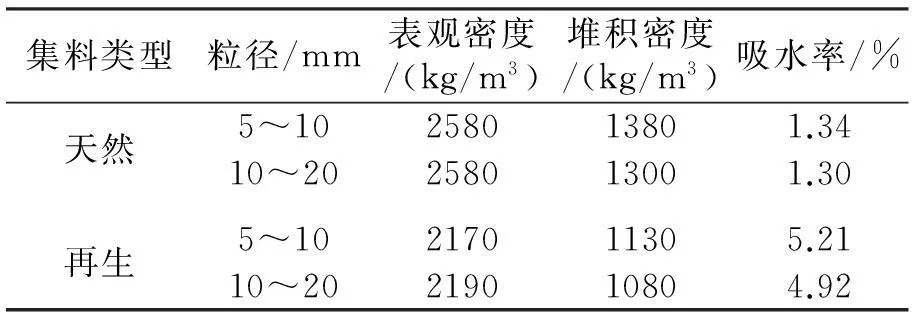

试验中所用水泥为天瑞牌P.O 42.5普通硅酸盐水泥,各项性能均满足要求;砂子为细度模数2.8的河砂,吸水率1.28;粗集料为石灰石碎石,粒径5~20 mm,分为天然集料及再生集料,其基本性能见表1。

表1 粗集料基本性能

1.2配合比设计

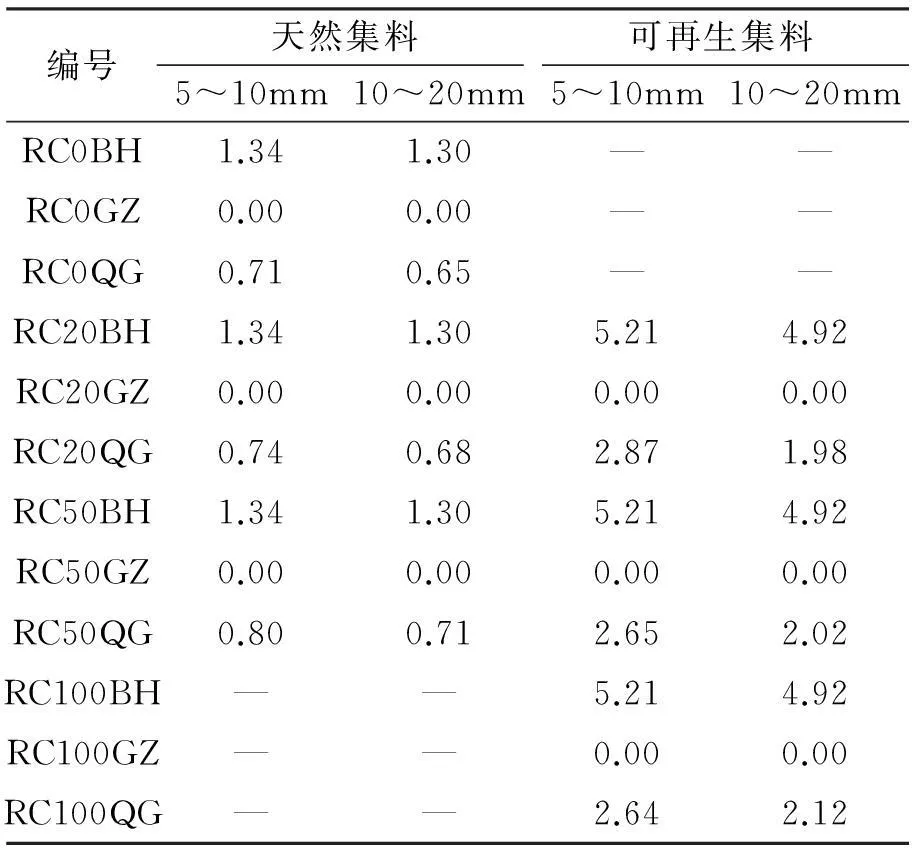

考虑到再生粗集料具有较高的吸水率,而本文试验的研究目的旨在探讨再生粗集料初始含水率对再生混凝土性能的影响,因此,在进行配合比设计时,将再生粗集料初始含水率分别设为饱和面干、干燥以及气干3种状态,混凝土拌合前粗集料初始含水率见表2。

表2 粗集料初始含水率 %

再生混凝土的配合比设计考虑了再生粗骨料较高吸水性能,用有效水灰比(质量比)进行调整[10],即混凝土的用水量由2部分组成:一部分是按照普通混凝土配合比设计方法计算出的用水量,称为拌和水;另一部分称作附加水,其作用是为了补偿再生粗骨料的吸水量,其用量根据再生粗骨料的自然干燥吸水率(集料从干燥状态到饱和面状态的吸水率)确定,混凝土配合比见表3,其中有效水灰比为0.55,试验中所用砂在混凝土搅拌前置于105℃烘箱内烘干24 h,试验中视为干燥状态。再生粗集料的替代率分别设为0、20%、50%以及100%。

表3 混凝土配合比

注:表中BH代表饱和面干,GZ代表干燥,QG代表气干;RC0BH代表再生粗集料替代率为0,粗集料初始含湿状态为饱和面干,以此类推。

1.3试验方法

本文试验在考察再生粗集料初始含水率对混凝土性能影响时主要测试以下混凝土的性能指标:(1)新拌混凝土塌落度及其经时变化;(2)硬化混凝土抗压强度及劈裂抗拉强度。为便于描述,下文统一将无再生粗集料替代的混凝土称为普通混凝土,反之则称为再生混凝土。

对混凝土塌落度及其经时损失的测试步骤如下:(1)在混凝土搅拌完成后立即测试其塌落度,并称之为初始塌落度;(2)在第一个小时内每隔20 min测试混凝土塌落度,随后测试间隔为30 min,共测试150 min内混凝土塌落度的经时变化;(3)每次测试2次,取平均值。为防止水分散失,每次测试完毕后,将混凝土上覆塑料膜直到下次测试开始。

对混凝土抗压强度及抗劈裂强度的测试方法参照GB/T 50081-2002《普通混凝土力学性能试验方法标准》规范进行,测试龄期分别选为7 d以及28 d,其中劈裂强度测试龄期为28 d。为了减小浇筑因素的影响,把每6个试块分为1组浇筑,每组3个试块测试1个抗压强度,3个试块测试对应的1个劈裂抗拉强度。

2试验结果与讨论

2.1新拌混凝土塌落度

如图1所示,当粗集料处于饱和面干或干燥状态时,对于普通混凝土,其初始塌落度值分别为90 mm和100 mm,而当粗集料为气干状态时,初始塌落度值介于90~100 mm。可见,对于普通混凝土,粗集料的干湿状态对其初始塌落度的影响较小。但对再生混凝土,当粗集料为饱和面干时,不同粗集料替代率下的再生混凝土,其初始塌落度值与普通混凝土差别不大。而当粗集料为干燥状态时,再生混凝土初始塌落度值将随粗集料替代率的增大而显著增加。如当替代率为20%、50%以及100%时,再生混凝土初始塌落度分别增大到120、135以及150 mm,而当粗集料为气干状态时,初始塌落度值也在粗集料替代率较大(50%和100%)时出现较大幅度的增加。

图1 不同替代率不同湿度粗集料混凝土塌落度经时变化

造成上述现象的原因在于新拌混凝土塌落度的大小主要取决于其内部自由水含量。在本次试验中,对不同含湿状态的粗集料,需调节用水量以保证各配合比混凝土具有相同的有效水灰比。对于普通混凝土,由于天然集料吸水率较小,即使是干燥粗集料,也仅比饱和面干粗集料每立方米多掺加15 kg水,尚不足以对混凝土塌落度造成很大影响。而对于再生粗集料,由于其具有较大吸水率,当替代率为20%、50%以及100%时,粗集料处于干燥状态的再生混凝土比粗集料为饱和面干的再生混凝土每立方米多掺加的水分别达到23、36和57 kg,从而造成再生混凝土初始塌落度值随粗集料替代率的增加而显著增大。

通过测试混凝土塌落度的经时变化(图1)可发现,当粗集料为饱和面干和气干状态时,直到150 min时普通混凝土塌落度才损失殆尽。而当粗集料为干燥状态时,60 min内混凝土塌落度即出现急剧减小,120 min时塌落度值已损失殆尽。这主要是因为混凝土中自由水被干燥粗集料吸收,导致塌落度下降明显,而由于搅拌完成后初期(60 min)干燥粗集料吸水速率较大,导致塌落度值急剧下降。而对于再生混凝土,塌落度的损失较普通混凝土变慢,当替代率为20%~100%时,直到150 min,粗集料为饱和状态的再生混凝土仍具有近20 mm的塌落度。相较而言,当粗集料为干燥状态时,再生混凝土塌落度的下降速率更为明显,直到150 min时塌落度值才消失殆尽。出现上述现象的原因在于虽然再生集料吸水率大于天然集料,但短时间内再生集料不可能吸水至接近饱和,因此,再生混凝土的自由含水量要大于普通混凝土,塌落度的经受损失得到延迟。

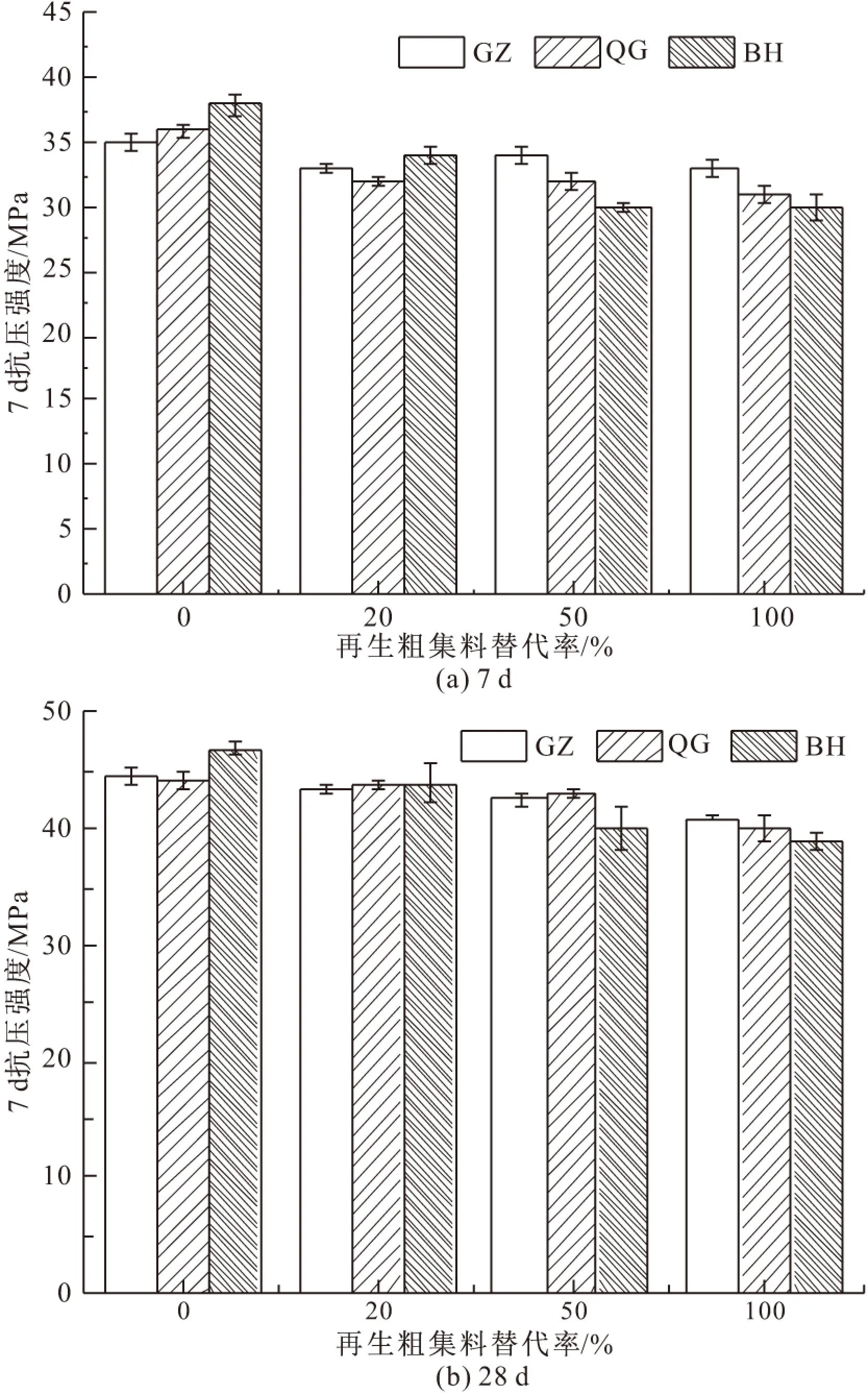

2.2抗压强度

图2给出了不同再生集料替代率对混凝土抗压强度的影响。结果表明,相较于普通混凝土,3种粗集料湿度状态下不同替代率再生混凝土28 d抗压强度分别降低了7.66%(GZ)、9.50%(QG)和16.84%(BH)。而粗集料含湿状态对不同替代率再生混凝土抗压强度产生的影响不尽相同。当再生集料替代率较低时(0或20%),饱和面干粗集料配制的混凝土其抗压强度最高,粗集料为气干状态的混凝土次之,干燥粗集料最低。但当替代率较高时(50%和100%),结果恰好相反。

图2 再生集料替代率对混凝土抗压强度的影响

现有研究表明,混凝土强度主要由集料强度、水泥石强度以及集料与浆体界面过渡区的粘结强度三部分构成。对同一配合比普通混凝土,当集料湿度状态处于干燥或饱和时,混凝土强度主要取决于界面粘结强度。而Wong[11]在其研究中发现由饱和面干集料配制的混凝土,其粘结强度要好于干燥集料。另外,为保证混凝土有效水灰比接近,集料处于干燥状态时其自由水含量较多,这在某种程度上增大了水泥石的水灰比,造成水泥浆体强度下降,进而导致混凝土抗压强度值下降。对于再生集料混凝土,由于粗集料吸水率大,当粗集料处于饱和面干状态时,其内部所含自由水较多,在振捣成型时大量自由水扩散到附近包围的水泥浆体中,在界面过渡区形成水囊,影响集料与浆体之间的粘结强度,最终导致混凝土强度下降。而当粗集料处于干燥状态时,水分迁移方向指向粗集料,此时水分带动水泥颗粒沉积在集料周围,最终形成了较好的界面结构。

2.3劈裂抗拉强度

图3给出了不同湿度状态粗集料对再生混凝土28 d劈裂抗拉强度的影响。结果表明再生集料的湿度状态对劈裂抗拉强度与抗压强度的影响规律基本类似,当再生集料替代率较低时(0或20%),饱和面干粗集料配制的混凝土劈裂抗拉强度最高,气干状态次之,干燥粗集料最低。但当替代率较高时(50%和100%),结果恰好相反。但相较于普通混凝土,3种粗集料湿度状态下不同替代率再生混凝土28 d劈裂抗拉强度的降低幅度较抗压强度增大,分别达到了24.13%(GZ)、25.63%(QG)和32.14%(BH)。

图3 不同湿度状态粗集料对再生混凝土28 d劈裂抗拉强度的影响

再生集料抗拉劈裂强度之所以出现显著降低,原因在于再生粗集料的加工破碎过程使其受到损伤,内部存在微小裂缝。而相对于材料的抗压性能,细小裂缝的存在显然对抗拉作用更为敏感,在试验中也发现,相较于普通混凝土,再生混凝土出现劈裂破坏时,其断裂面上有较多再生粗集料被劈裂,再生混凝土的破坏不仅表现为再生粗集料和新水泥浆体之间界面的粘结破坏,还表现为较多再生粗集料本身的断裂破坏,可见,再生粗集料自身结构上的缺陷导致其劈裂抗拉强度随着替代率增加出现显著降低。

根据GB 50010-2010《混凝土结构设计规范》给出的普通混凝土劈裂抗拉强度与抗压强度的关系(式(1)),对相同条件下再生混凝土的劈裂抗拉强度fsp与抗压强度fcu的关系进行回归分析,结果如图4所示。

fsp=0.19fcu0.75

(1)

结果表明,对于普通混凝土,基本可按照式(1)通过混凝土抗压强度值来估算其劈裂抗拉强度值。但对于再生混凝土,试验得到的不同抗压强度值下对应的劈裂抗拉强度值较为离散。因此,基于本文的试验结果发现,一方面由于再生混凝土劈裂抗拉强度值随再生集料替代率的增加而下降的程度较抗压强度值更大,如按照规范中给出的关系式进行预测势必会高估再生混凝土劈裂强度值;另外,本次试验测试结果还表明,相较于其它2种湿度状态粗集料,由干燥粗集料配制的再生混凝土其劈裂强度值最为离散,很难通过抗压强度值来对其进行预测。

图4 再生混凝土28 d劈裂抗拉强度与抗压强度之间的关系

2.4小结

本文试验结果表明,再生集料较高吸水率导致其含湿状态的改变对混凝土塌落度、抗压强度及劈裂抗拉强度均产生较大的影响。再生集料为干燥时混凝土初始塌落度将显著增大且经时损失较小,同时抗压强度和劈裂抗拉强度较大,但在实际应用中需注意,使用干燥状态再生集料配置混凝土时,由于初期混凝土自由水含量较大,极易造成混凝土离析,从而影响材料均质性。另外,鉴于用干燥粗集料配制的再生混凝土其劈裂强度值较为离散,因此对于某些服役期主要承受弯拉荷载的结构物(如混凝土路面)进行现场施工时,应尽量避免使粗集料处于干燥状态。而当再生集料为饱和面干时,集料内部大量的自由水会因振捣而溢出,从而造成混凝土出现泌水,这样不仅影响材料强度,同时对混凝土耐久性能也会产生不利影响,应尽量避免。因此,在再生混凝土的实际应用中,应尽量避免使再生粗集料处于干燥或者潮湿状态,从而使再生混凝土性能得到保证。

3结论

(1)由于再生集料具有较大吸水率,相较于普通混凝土,当再生粗集料为干燥状态时,混凝土初始塌落度将随再生集料替代率的增加而明显增大,经时损失也相应减小。

(2)相较于普通混凝土,不同再生粗集料替代率及含湿状态导致再生混凝土抗压强度降低7%~17%。再生集料替代率较低时,粗集料为饱和面干的混凝土抗压强度值大于干燥粗集料配制的混凝土,当再生粗集料替代率较高时结果相反。饱和面干粗集料内部大量自由水的存在影响了集料与浆体间的粘结强度,最终导致混凝土强度下降。

(3)相较于普通混凝土,不同再生粗集料替代率及含湿状态导致再生混凝土劈裂抗拉强度降低24%~33%。低再生集料替代率下饱和面干粗集料配制的混凝土劈裂抗拉强度最高,干燥粗集料最低,高替代率较高时结果恰好相反。干燥粗集料配制的再生混凝土劈裂抗拉强度值最为离散,很难通过抗压强度值来对其进行预测。

(4)在再生混凝土的实际应用中,应尽量避免使再生粗集料处于干燥或潮湿状态,从而使再生混凝土性能得到保证。

参考文献

[1]梅迎军, 郑建华. 再生混凝土集料研究进展[J]. 混凝土, 2010, (1): 89-93.

[2]孙跃东, 肖建庄. 再生混凝土骨料[J]. 混凝土, 2004, (6): 33-36.

[3]孙家瑛, 车乘乘. 再生细集料对水泥混凝土物理力学性能的影响[J]. 土木建筑与环境工程, 2011, 33(3): 143-146.

[4]崔正龙, 童华彬,吴翔宇. 再生粗集料的循环利用对混凝土性能影响研究[J]. 硅酸盐通报,2014,33(10):2661-2665.

[5]余斌. 再生粗集料混凝土的基本性能研究[D]. 南昌:南昌大学, 2007.

[6]孙家瑛, 孙浩, 王培铭. 活性掺合料对再生混凝土耐久性的影响[J]. 混凝土与水泥制品, 2006, (1): 1-4.

[7]Evangelista L, de Brito J. Durability performance of concrete made with fine recycled concrete aggregates[J]. Cement and Concrete Composites, 2010, 32(1): 9-14.

[8]Corinaldesi V, Moriconi G. Influence of mineral additions on the performance of 100% recycled aggregate concrete [J]. Construction and Building Materials, 2009, 23(8): 2869-2876.

[9]黄文锋. 再生骨料及掺合料对再生混凝土力学性能影响试验研究[D]. 哈尔滨: 哈尔滨工业大学, 2007.

[10]肖建庄, 李佳彬, 孙振平, 等. 再生混凝土的抗压强度研究[J]. 同济大学学报(自然科学版), 2004, 32(12): 1558-1561.

[11]Wong Y L, Lam L, Poon C S, et al. Properties of fly ash-modified cement mortar-aggregate interfaces[J]. Cement and Concrete Research, 1999, 29(12): 1905-1913.

Influence of Initial Moisture Content of Recycled Coarse Aggregates

on the Properties of Fresh and Hardened Concrete

WUJing,ZHANGLi-juan

(School of Highway, Henan Vocational and Technical College of Communications,

Zhengzhou 450000, China)

Abstract:The influence of initial moisture content of recycled coarse aggregates on the properties of fresh and hardened concrete was investigated according to the laboratory test. The results showed that the initial slump and the slump loss of concrete were changed significantly due to the initial moisture content of recycled coarse aggregates. The initial slump values of the concrete was increased and the slump loss was decreased with the increase of replacement rate of recycled coarse aggregate due to the higher water absorption capacity of the recycled coarse aggregate. Also, the compressive strength and the splitting tensile strength of concrete with different initial moisture content of recycled coarse aggregates were decreased. The average compressive and splitting tensile strength of concrete prepared with the saturated surface-dried aggregates were decreased mostly due to a larger amount of free water in the saturated surface-dried aggregates. The decrease of average compressive and splitting tensile strength of concrete prepared with the oven-dried aggregates were least but the splitting tensile strength values were of high discreteness and had low correlation with compressive strength. So the dry and moist recycled coarse aggregates should be avoided using in the production of the recycled aggregate concrete.

Key words:recycled coarse aggregate; moisture content; slump; compressive strength; splitting tensile strength

中图分类号:TU528.1

文献标识码:A

文章编号:2095-0985(2016)01-0097-06

作者简介:吴晶(1979-),女,河南开封人,讲师,硕士,研究方向为再生混凝土利用技术、高等级公路维护(Email:paperssub@163.com)

收稿日期:2015-08-06修回日期: 2015-09-20