全低变催化剂失活原因分析及对策

2016-02-17姚鹏飞

全低变催化剂失活原因分析及对策

姚鹏飞

(河南理工大学河南焦作454150)

山西晋丰煤化工有限责任公司现拥有2套“18·30”尿素生产装置(以下简称A和B装置),其中A装置处理气量约为95 000 m3/h(标态),B装置处理气量约为105 000 m3/h(标态),2套装置的变换系统均采用2.0 MPa无饱和塔全低变工艺。B装置中的变换催化剂在运行近5年后,于2013年7月全部更换。B装置装填新催化剂后,开车仅几个月,其变换炉一段催化剂的活性便急剧下降,提高变换炉一段进口气体温度后,催化剂床层温度仍提不起来,最后只能靠电炉维持变换炉一段进口气体温度。

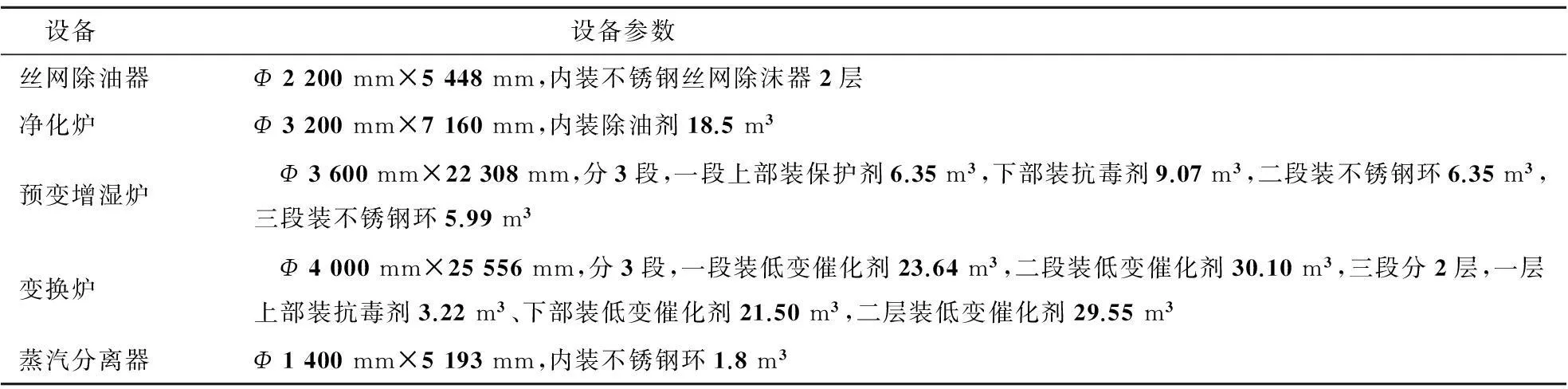

1变换系统主要设备参数

变换系统主要设备参数见表1。

表1变换系统主要设备参数

设备 设备参数丝网除油器Φ2200mm×5448mm,内装不锈钢丝网除沫器2层净化炉Φ3200mm×7160mm,内装除油剂18.5m3预变增湿炉 Φ3600mm×22308mm,分3段,一段上部装保护剂6.35m3,下部装抗毒剂9.07m3,二段装不锈钢环6.35m3,三段装不锈钢环5.99m3变换炉 Φ4000mm×25556mm,分3段,一段装低变催化剂23.64m3,二段装低变催化剂30.10m3,三段分2层,一层上部装抗毒剂3.22m3、下部装低变催化剂21.50m3,二层装低变催化剂29.55m3蒸汽分离器Φ1400mm×5193mm,内装不锈钢环1.8m3

2运行中出现的问题

B装置变换催化剂于2013年7月全部更换,开车运行几个月后,变换炉一段催化剂的活性急剧下降,热点温度下移至出口气相,提高变换炉一段进口气体温度后,催化剂床层温度仍提不起来,主要负荷集中在变换炉二段和三段。运行了一段时间后,变换炉二段催化剂活性也开始下降。为了防止催化剂跨温,只能靠电炉维持变换炉一段进口气体温度。B装置的这种现象表明催化剂因中毒而失去活性。变换炉一段催化剂床层温度分布见表2。

表2 B装置变换炉一段催化剂床层温度分布 ℃

3催化剂失活原因分析

可能导致变换炉一段催化剂失活的原因:①催化剂硫化质量不好;②蒸汽品质差;③催化剂发生反硫化;④操作控制不当;⑤O2含量长期偏高;⑥半水煤气质量差等。为了找出 B装置变换炉一段催化剂失活的原因,针对以上可能导致全低变催化剂失活的原因逐一进行分析排除。

(1) 催化剂的升温硫化是在专业技术人员的指导下严格按照硫化方案进行的,硫化时间、硫化温度、硫化氢浓度均达到要求,可以排除因硫化质量不好而造成催化剂失活这一因素。

(2) A和B装置变换工段所添加的蒸汽均为来源相同的压力约2.5 MPa、温度250~270 ℃的过热蒸汽,其Na+含量控制在<15 μg/kg,Fe和SiO2含量均控制在<20 μg/kg;锅炉炉水磷酸根控制在5~15 mg/L,Cl-控制在<10 mg/L,锅炉给水硬度控制在<2 μmol/L,蒸汽质量的各项数据均在指标范围内,可以排除因蒸汽质量差而造成催化剂失活这一因素。

(3) B装置变换进口半水煤气中硫化氢质量浓度控制在100~120 mg/m3,总硫质量浓度在150~200 mg/m3,多年以来一直这样控制,从未出现过催化剂因反硫化而失活,故可排除因反硫化造成催化剂失活这一因素。

(4) 开车后均严格控制升降温、升降压速率,从未出现过蒸汽带水及催化剂床层温度暴涨现象,因操作控制原因造成催化剂失活的因素可排除。

(6) 半水煤气中夹带的焦油及固体粉尘等吸附沉积在催化剂表面形成壳层或发生积碳,进而堵塞催化剂微孔和缩小比表面积,导致催化剂活性下降。因半水煤气除尘、除焦油设备运行效果较差,同时,对半水煤气洗涤和降温的循环水水质极差且为闭路循环,各种杂质富集,且进B装置变换的半水煤气温度较高,故因半水煤气质量差造成催化剂失活的可能性很大。

2014年1月,利用B装置临时停车处理漏点机会打开变换炉一段、二段装料孔,分别取出表层少量催化剂样品,用X射线荧光光谱分析其氧化物成分与含量,结果分别见表3和表4。

表3一段表层催化剂分析结果

%(质量分数)

表4二段表层催化剂分析结果

%(质量分数)

从表3和表4可看出,引起一段催化剂中毒失活的原因之一是砷中毒,因为砷能与催化剂中的活性组分Co和Mo形成比较稳定的化合物,从而导致催化剂永久性中毒,砷的来源主要是自产煤棒所用的末煤。同时,气体中Ca,Fe,Ni,Na,Si等杂物可对催化剂造成不同程度的污染,通过覆盖催化剂活性中心造成催化剂微孔堵塞和比表面积缩小,导致催化剂活性下降,并且逐步向下穿透至床层出口。此外,Cl-对变换催化剂的活性也有很大影响,它能与催化剂中的K+反应生成KCl,从而改变催化剂的表面酸性,缩小催化剂的比表面积,进而导致催化剂失活。对变换工艺冷凝液分析后发现,B装置变换工艺冷凝液中Cl-含量为426.11 mg/L,而A装置变换工艺冷凝液中Cl-含量为9.93 mg/L,两者相差较大。A和B装置变换系统所用脱盐水中Cl-含量为2~4 mg/L,所取的冷凝液是通过催化剂床层的气体经冷却而形成的,蒸汽和脱盐水中Cl-含量均很低,Cl-只能是通过半水煤气带入的,而半水煤气中Cl-的主要来源是半水煤气脱硫系统冷却清洗塔中的半脱循环水。半水煤气脱硫系统循环水水质分析见表5。

表5半水煤气脱硫系统循环水水质分析

时间pH浊度/NTU总碱度/(mg·L-1)Cl-/(mg·L-1)Ca2+/(mg·L-1)总Fe/(mg·L-1)浓缩倍数备注20127.89466302190231714.1811.13年平均值2013前半年7.88590313696032112.7010.46前半年平均值2013-087.806902000273644024.5831.40月平均值2013-097.5311611850254169618.1030.10月平均值2013-107.4914801840241343215.8025.20月平均值2013-118.198804900354528031.3029.65月平均值2013-128.129455690105491574.8099.78月平均值2014-018.091350585012123808.54101.80月平均值2014-028.0510205920103581905.8093.00月平均值

4采取的措施

(1) 严格控制工艺指标,确保进变换系统半水煤气中O2体积分数≤0.5%,如遇O2体积分数超标时及时减负荷生产。

(2) 计划在系统大修时升级更新半水煤气的除尘、除焦油设备,同时,通过对半水煤气脱硫系统循环水采取分流改造、过滤置换等措施达到改善其水质的目的,进而提高半水煤气的质量。

(3) 因B装置变换系统进口半水煤气温度较高(50~60 ℃),半水煤气夹带的油水等杂质在丝网除油器中分离效果差,进入净化炉后很快造成除油剂吸附饱和、失效、黏连结块,再进入催化剂床层后吸附沉积在催化剂表面,导致催化剂活性下降。计划在系统大修时,在B装置半水煤气丝网除油器前安装1台水冷器,将进变换系统的半水煤气温度降至<40 ℃,使油污等杂质在丝网除油器和净化炉内被分离吸附,从而保护变换催化剂并延长变换催化剂的使用寿命。

(4) 煤中带入的砷是系统中砷的主要来源,一方面,在源头上尽可能减少采购含砷量较高的煤;另一方面,计划在系统大修更换变换催化剂时,在预变增湿炉一段下层装填部分废旧变换催化剂充当脱砷剂,在预变增湿炉一段上层尽可能多装吸附保护剂,用以吸附半水煤气中的羰基化合物和Cl-等杂物,以保护变换催化剂并延长变换催化剂的使用寿命。

5结语

造成全低变催化剂失活的原因有很多,除了选用性能优良的催化剂、吸附保护剂、抗毒剂外,在使用过程中更应精心操作,减少开停车次数,防止半水煤气夹带的油水等杂物进入催化剂床层,杜绝超温现象的发生。在正常生产过程中,还应加强对可能导致全低变催化剂失活的毒物进行监控,如定期检测变换原料气、变换工艺冷凝液,择机对催化剂颗粒取样分析检测。

(收到修改稿日期2015- 07- 12)

版权声明

为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊已被国内外文献索引、文摘和全文数据库收录,其作者文章著作权使用费与本刊稿酬一次性给付。如作者不同意文章被收录,请在来稿时向本刊声明,本刊将做适当处理。

《小氮肥》编辑部