HXD1C型机车轮对的超声波探伤工艺试验

2016-02-16陈士华黄振华姚荣文刘仕远钱政平

陈士华 黄振华 姚荣文 刘仕远 钱政平

(1.中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011;2. 广州电力机车有限公司 广东 广州 510800)

HXD1C型机车轮对的超声波探伤工艺试验

陈士华1黄振华2姚荣文1刘仕远1钱政平1

(1.中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011;2. 广州电力机车有限公司 广东 广州 510800)

轮对镶入部通常采用小角度纵波探头检测,HXD1C型机车轮对初次工艺试验时使用2.5 MHz小角度探头,检测中出现较高压装回波。试验表明,折射角相同的情况下,4 MHz比2.5 MHz的小角度探头压装波更低,有利于识别疲劳裂纹反射波。

HXD1C型机车;轮对;超声波探伤;试验

长期以来,轨道交通系统采用超声波探伤和磁粉探伤方法,定期对轮对容易产生疲劳裂纹的部位进行检测,发现轻微疲劳裂纹的进行镟修,严重者更换车轴,有效保证了列车的运行安全,取得了良好效果。

在不退轮的状态下,使用小角度纵波探头从轴的两端面检查轮座镶入部、齿轮镶入部、抱轴箱镶入部的疲劳裂纹,试验过程中,发现2.5 MHz小角度探头在HXD1C型机车轮对镶入部检测时出现较高压装波,影响探伤评定,改换相应角度的4MHz的小角度探头后,在灵敏度相同的情况下压装波高度小于20%,信噪比大大提高。对检测中发现的车轮螺

栓孔回波进行了说明,另外,当轮座外侧小角度探头检测出现疑似缺陷回波时,采用横波斜探头复验,可以区分假缺陷回波。

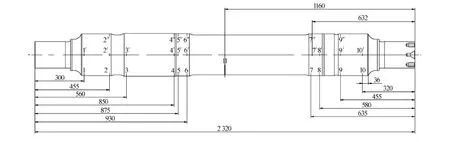

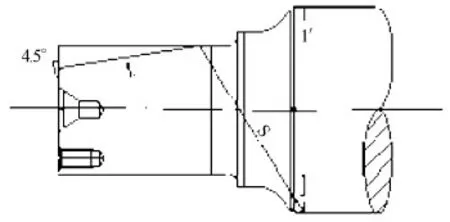

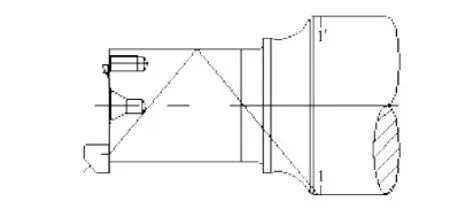

1 HXD1C型机车车轴试块和各部位探头折射角选择

HXD1C型机车车轴试块参数如图1所示。人工线切割槽编号说明:单一数字编号表示刻槽深度1 mm,数字编号右上角带“′”的,表示刻槽深度2 mm,数字编号右上角带“″”的,表示刻槽深度5 mm,所有线切割槽宽度都是0.2 mm。

图1 HXD1C型机车车轴试块尺寸图

各镶入部位检测使用的小角度探头折射角分别为:1号和6号部位10°,10号部位27°,2号和9号部位20°,3号部位16.5°,4号和5号部位11°,7号部位14°,8号部位16.5°。

2 采用2.5 MHz探头在检测过程中遇到的回波分析和处理方法

2.1 车轮外侧螺栓孔回波

HXD1C型机车轮对每个车轮外侧均有一个螺栓孔,由于车轮和车轴过盈配合紧密,超声波会透过轮座到达车轮内壁的螺栓孔上,形成螺栓孔回波。每条轮对轮座检测中都可以发现此波,每当螺栓孔回波出现时,探头的位置、反射回波出现的位置和反射回波波形均相同。车轮外侧螺栓孔回波如图2所示。

图2 车轮外侧螺栓孔回波

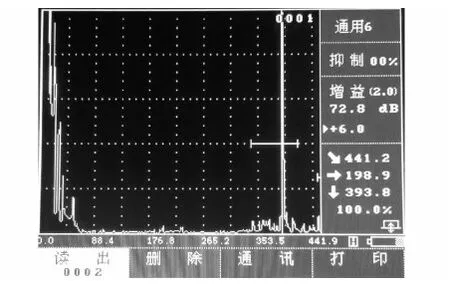

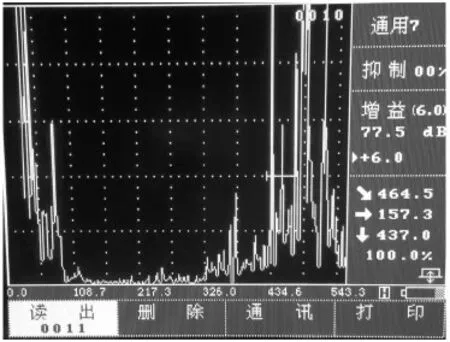

2.2 轮座内侧、抱轴箱外侧压装波

图3、图4分别是以车轴试块2 mm人工线切割槽反射回波高度的80%作为基准,用2.5 MHz小角度纵波探头探测得到的压装回波,从中可以看到,压装波幅度在50%~90%之间,回波单一,上升猛烈,类似裂纹回波,在轴端面周向移动探头,移动距离与2 mm人工裂纹相近,给探伤人员判断是否为疲劳裂纹回波带来很大困扰。

图3 轮座内侧压装波

图4 齿轮侧抱轴箱外侧压装波

该车2012年出厂,按常理,在短时间内所有轮对的轮座、齿轮座和抱轴箱压装部位都同时产生疲劳裂纹,假缺陷的可能性非常大。怎样排除和证明这些回波是压装回波,而不是疲劳裂纹回波呢?

经查找相关文献[1],进行认真分析后,认为较低的频率超声波衰减小,但是由于半扩散角增大,同一时刻声波能达到的波阵面增宽,反射回来的杂波相应增多,此次用2.5 MHz小角度探头检测,压装部位压装波较高,原理是相同的。更换了频率为4 MHz的相应小角度探头,在车轴试块各压装部位标定好时基线测量范围和2 mm人工裂纹基准反射波高度的80%,再到检修车上试验,经仔细扫查比较,发现压装波部位回波已经大幅度降到了20%以下,达到正常检测疲劳裂纹的基本条件。

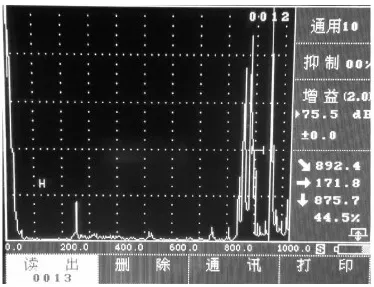

2.3 轮座外侧1号部位检测

轮座外侧1号部位用折射角为10°的小角度探头检测时(超声波路径为:轴端→轴颈为纵波,轴颈→1号线切割槽为横波,见图5),压装回波高度普遍达到30%~40%。其中一根轴疑似回波高度达到50%,用6 dB法测长,圆周方向指示长度达20 mm,探头径向移动指示长度与2 mm人工锯口指示长度接近(见图6)。

图5 折射角10°小角度探头超声波传播路径

图6 小角度探头检测时出现的疑似回波

为了验证回波的真伪,决定采用横波探头(超声波路径为:轴端→轴颈为横波,轴颈→1号线切割槽为横波,见图7)复验,检测结果显示,原先用小角度探头检测时出现的疑似回波消失了,确认此为假缺陷回波。

3 结束语

(1)采用2.5 MHz小角度探头检测时,由于压装回波较高,影响了正常缺陷回波的判断,采用4 MHz的频率较为合适。为了发挥车轴试块的对比验证作用,建议在试块制作时各镶入部位应压装适当物体,过盈量与轮对实际情况大致相同,这样便于探伤人员分析比较,提高识别疲劳裂纹回波的能力。

图7 K1.2斜探头超声波传播路径

(2)轮座外侧采用折射角为10°的小角度探头检测,遇到疑似回波时,可以使用横波探头验证疑似回波的真假。

[1] 万升云,张启顺,熊腊森. 车轴轮座接触不良的超声波检测[J]. 铁道车辆,2006,44(6) :38-40.□

(编辑:林素珍)

2095-5251(2016)05-0034-02

2015-12-10

陈士华(1970-),男,大专学历,高级技师,中车技能专家,从事无损检测工作。

TG115.285

B