新型煤炭漏斗车底门开闭机构组装工艺研究

2016-02-16杨焕春

杨焕春

(中车齐齐哈尔车辆有限公司冷工艺部 黑龙江 齐齐哈尔 161002)

新型煤炭漏斗车底门开闭机构组装工艺研究

杨焕春

(中车齐齐哈尔车辆有限公司冷工艺部 黑龙江 齐齐哈尔 161002)

新型煤炭漏斗车的自动开关门装置开闭机构复杂,与车体关联部位较多,关键参数较难控制,所以对开闭机构的组装工艺进行深入系统的研究,制定合理可靠的组装工艺,保证底门开闭机构的组装质量和行车安全。

漏斗车;铝合金;底门;底门开闭机构;工艺装备

1 概述

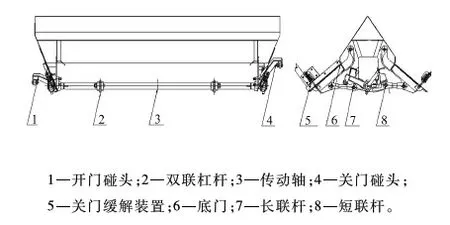

底门开闭机构是新型煤炭漏斗车的核心结构之一(见图1),主要由开门碰头、关门碰头、双联杠杆、传动轴、关门缓解装置、底门、长联杆、短联杆等组成,与大横梁、漏斗脊背形成关联开闭模块,其组装后的空车开门力、弹簧压缩量、偏心距、开关门碰头高度、底门门缝间隙值等直接影响行车安全。但是由于这些参数彼此相互关联,调整其中1个尺寸,其他关联特性值都会随之发生变化,不能像传统组装技术一样,先调整好1个参数,然后以调整好的参数为基准逐个调整其他参数,只能全体参数共同调整,并最终达到平衡,这对组装技术来说较为复杂,给组装操作带来较大难度。传统组装技术不仅效率较低,组装可靠性也不能满足要求,所以对底门开闭机构组装工艺进行改进、创新,使之更符合新型煤炭漏斗车的组装需要。

1—开门碰头;2—双联杠杆;3—传动轴;4—关门碰头;5—关门缓解装置;6—底门;7—长联杆;8—短联杆。图1 底门及底门开闭机构示意图

2 传统底门开闭机构组装工艺

传统底门开闭机构组装工艺主要是采用专用的安装小车配合,设置4~8个工序台位分别进行组装、安研(安装后调整组装间隙)、调整,包括1个底门组装工位、1~2个底门开闭机构组装及粗调台位、1~3个偏心距、门缝安研、碰头高低调整工位、1~2个开门力调整及弹簧压缩量调整工位。具体组装工艺如下:

(1)采用专用底门安装小车配合进行底门安研,首先将车体架起一定的高度,从侧面将底门安装小车推入安装位置,通过圆销将底门与底门折页座连接,调整底门折页座高低及前后位置,粗调底门门缝间隙,调整完成后采用镀锌铁线等辅助工具将底门固定在关门位置;

(2)使用专用安装小车及专用偏心距组对样尺配合的方式进行底门开闭机构中的传动轴分组成与车体组装。从侧向推入小车初步定位后固定,将轴支座翻转向上用小车升至高点,纵向调整使双联杠杆与底门折页对正,调整传动轴横向位置、轴的旋转角度,粗调偏心距及传动轴高度,并将轴支座与车体大横梁下盖板定位焊;

(3)卸下偏心距组装样尺,装入长、短连杆组成连接好底门和双联杠杆。调整底门门缝间隙、偏心距、开关门碰头高低等参数,由于这几个参数相互关联,调整较为繁琐,最终保证偏心距、底门门缝间隙、开关门碰头高低会适当放宽尺寸公差;

(4)进行空车开门力调整,该参数首先是调整关门缓解装置的弹簧压缩量,但在特殊情况时,仅调整弹簧压缩量不能满足要求,要重新进行门缝调整,这样又会回到上一工步,反复进行调整,最终实现所有参数的一个最佳点平衡,但是所有参数也不一定都合格;

(5)最终交验,由于底门开闭机构的关键参数反复进行调整,在调整过程中部分紧固件受力方向偏曲,造成部分参数失真,在进行车辆倒运和底门开闭灵活性检测后,紧固件中的偏曲应力得到释放,致使交验时底门开闭机构的关键参数值仍不合格,还需再进行调整。

3 底门开闭机构组装工艺分析

3.1 车体制造公差累积

底门开闭机构和底门都是组装在车体的大横梁下盖板上,所以对大横梁下盖板的位置要求很高,但是按照现行的铁路货车制造标准来执行,根本无法满足要求。其中中梁挠度、大横梁水平差、大横梁自身的制造公差等累积到大横梁下盖板上,远远超出了底门开闭机构公差所允许的范围。

3.2 底门组成制造公差累积

新型煤炭漏斗车为降低车辆自重,其底门组成采用铝合金挤压型材组焊结构,但铝合金的焊接热变形较大,给底门门缝的调整带来较大难度。

3.3 底门开闭机构的传动轴制造公差累积

底门开闭机构的传动轴结构十分复杂,其传动轴本身由3部分组成,这3部分是组焊结构,其组焊后的同轴度要求小于1 mm;同时2组双联杠杆自身加工的一致性及与传动轴组装后的平行性和同轴度对后续参数的调整影响较大;另外开门碰头、关门碰头的关键尺寸是空间尺寸,但精度要求十分严格。

3.4 底门开闭机构组装方式影响

传统的底门开闭机构组装是根据车体大横梁下盖板的位置进行组装,由于车体制造公差的累积影响,一般大横梁组装水平差(三梁水平差)允许为6 mm,这样大横梁下盖板往往也不会在相对的水平位置,有时下盖板水平差可能会更大,但也符合制造标准。当大横梁下盖板倾斜的时候,传动轴也会随之以倾斜的方式进行组装,这也是通常在制造过程中表现出来的同一根传动轴两端的水平高低差值较大的原因,这样组装对底门门缝的安研有一定的好处,但是偏心距、碰头高低以及底门开闭的灵活性就很难调整,因为车体制造累积的公差已经被传导进底门开闭机构组装的环节中,无法消除,只能靠反复组装来调整,达到参数平衡的最佳状态。

底门开闭机构的反复调整存在很多不确定性因素,对后期产生较大影响的就是反复组装过程中造成的紧固件受力方向偏曲,部分参数失真,但又不能被及时发现,且反复调整的次数越多,参数失真的可能性就越大,最终交验时还需要再进行调整,浪费人力物力。

4 创新底门开闭机构组装工艺

4.1 车体制造工艺

(1)大横梁制造工艺。

采用专门的大横梁专用组对夹具进行大横梁组装,保证大横梁下平面的水平定位,并以大横梁下盖板的水平位置为基准,定位大横梁盖板、底门折页座等零件。(注:大横梁的制造全部以大横梁下盖板为基准,主要是由于底门开闭机构以及底门全都悬挂于大横梁下盖板上,这样有利于基准的统一)。

(2)底架组装时,采用专用底架组对夹具进行组对。

在基准选择方面,水平方向全部以上心盘下平面为基准,长度方向和宽度方向全部以车体的纵向和横向中心为基准。组对时,首先以确认的定位基准将中梁固定,然后组对大横梁,在水平方向以大横梁下盖板和上心盘下平面的高度差进行定位,纵向和横向以底门折页座孔进行定位,将大横梁的水平差控制在3 mm以内。大横梁定位后,分别组对小横梁、端漏斗板、侧漏斗板、端横梁等部件,将底架长度方向的公差全部累积到车体的两端,严格保证大横梁、小横梁、端漏斗板的相对位置尺寸,也就是保证底门门框的尺寸,为底门组装时门缝的安研做好基础工作。

4.2 底门组成制造工艺

对铝合金焊接工艺进行研究和试验,确定合理的焊接工艺参数,在焊接工艺参数允许的范围内降低焊接热输入,减小焊接变形,同时在底门组成焊接完成后,增加底门机械矫正工序,保证底门门板的平面度,为后续底门门缝安研提供保证。

4.3 底门开闭机构的传动轴制造工艺

底门开闭机构的传动轴是整个底门开闭机构的核心,为保证批量生产的一致性和互换性,底门传动轴采用的是先组焊后加工的工艺。组焊后整体采用数控加工中心制造,底门传动轴一次装卡定位,不仅能够有效保证同轴度小于1 mm的要求,还可以保证开关门碰头的定位孔相对角度。传动轴中的双联杠杆、开门碰头、关门碰头等关键零件也采用数控加工中心制造,保证零件的制造精度要求和制造的一致性。传动轴采用仿真模拟组对模具进行分组装,控制各零部件的相对位置和角度,最后采用自动焊接专机焊接双联杠杆与传动轴的双面焊缝,降低热输入,减小焊接变形。

4.4 底门开闭机构组装工艺

以上工艺能够有效保证零部件的制造质量,但最重要的还是底门开闭机构与车体组装的工艺可靠性。根据底门开闭机构组装工艺分析中关于底门开闭机构组装方式的影响可以得知,要达到底门开闭机构的各部参数全部符合图纸要求比较困难,需要改变传统的组装方式来消除车体公差累积对底门开闭机构的影响。

由于底门开闭机构本身的制造质量是符合设计性能要求的,之所以会导致最终关键参数的超差,根本原因在于传统的组装方式将车体的制造公差传递到底门开闭机构上。所以新的组装方式是将底门开闭机构和底门脱离车体进行组装,将传动轴按照图样要求高度进行组装,并将偏心距调整到名义公差值范围内,将这些作为1个单独的模块。然后再将模块与车体进行组装,通过调整底门折页座的高低来消除车体与模块之间的公差,在这个过程中模块只能进行高低、前后的整体调整,如出现局部与车体间隙超差的部位可使用调整垫进行弥补。这样组装可以有效保证开关门碰头高低、偏心距和门缝等关键参数,需要注意的是门缝组装间隙一般是1~5 mm,也就是门缝最小不能小于1 mm,而不是越小越好,这主要是受底门开闭机构工作原理的影响,底门开闭机构与底门的安全自锁是由长短联杆的偏心距来保证的,也就是底门在开启的过程中,从微观上来看,首先是进行关门动作的,关门的距离小于1 mm,所以如果门缝小于1 mm时,开门时底门会与门框下沿摩擦造成开门力偏大,出现底门打不开的现象,影响行车安全。

采用新的底门开闭机构组装方式时,其底门开闭机构和底门是在完全自由状态下进行组装,没有外力影响,这样会有效降低各紧固件受力方向偏曲、参数失真的风险。并且设计参数不用反复进行调整,简化了组装过程。

5 结论

创新底门开闭机构组装工艺已在试制车上应用,空车开门力、弹簧压缩量、偏心距、开关门碰头高度、底门门缝间隙等关键参数都能满足设计要求,整个组装过程引入模块化组装理念,仅在底门开闭和底门模块与车体组装时需要调试、安研,相对传统组装工艺有效节省了工序、工位,提高了生产效率,节省了大量的人力、物力。□

(编辑:缪 媚)

2095-5251(2016)05-0004-03

2015-12-30

杨焕春(1980-),男,本科学历,高级工程师,从事铁路货车车体组装工艺及相关基建技改工作。

项目来源:国家科技支撑计划《轴重30 t以上煤炭运输重载铁路关键技术与核心装备研制》(2013BAG20B01)

U272.6+2

B