浅谈P80型大容积通用棚车车体组装工艺

2016-02-16王文阁王磊生

廖 阳 王文阁 王磊生

(中车齐齐哈尔车辆有限公司 黑龙江 齐齐哈尔 161002)

浅谈P80型大容积通用棚车车体组装工艺

廖 阳 王文阁 王磊生

(中车齐齐哈尔车辆有限公司 黑龙江 齐齐哈尔 161002)

介绍了小批量生产P80型大容积通用棚车车体的组装工艺流程和质量控制重点,并且比照P70型棚车,针对结构不同的部位研究制定了新的组装制造工艺,保证该车型生产有序进行。

大容积;棚车;车体;组装工艺

随着中国铁路货物运输事业的发展,现有的60 t、70 t级通用棚车已经无法满足重载运输需要,为此中车齐齐哈尔车辆有限公司研制了P80型大容积通用棚车(以下简称P80车),经过几次的设计方案更改和试制生产,目前的P80车设计结构及技术参数已经趋于稳定,开始进入小批量试运阶段,该车型与70 t级通用棚车(以下简称P70车)在结构上有所不同,有必要针对该车结构及组装难点进行研究,制定新的车体组装工艺方法。

1 车体结构简介

P80车车体为全钢焊接整体承载结构,主要由底架、侧墙、端墙、车顶、车门、车窗等组成。底架由中梁、枕梁、下侧梁、大横梁、端梁、小横梁、纵向梁、地板等组成,侧墙为板柱式结构,由侧板、侧柱、门柱、上侧梁等组焊而成。侧板为厚度2.3 mm的钢板压型结构,侧柱为厚度4 mm的U型冷弯型钢,上侧梁为冷弯矩形管。端墙由上端梁、角柱、横带及端板组焊而成,上端梁、角柱采用冷弯方管,横带采用断面高度为100 mm的槽形冷弯型钢,端板采用厚度为3 mm的钢板。车顶由弯梁、侧梁、端弯梁、车顶板等组焊而成,车顶弯梁为帽形圆弧结构。

车体主要材料采用S450AW高耐蚀型钢和09CuPCrNi-A耐大气腐蚀钢。车辆长度为18 566 mm,车辆定距为13 600 mm,分别比P70车长度增加1 500 mm。

2 车体组装制造工艺

2.1 底架组成组装制造工艺

底架组成的工艺流程如下:组对→一次翻焊→一次电焊→二次组对→二次电焊→二次翻焊→底架交验→木地板铺装。

P80车底架组成与P70车底架组成结构上最大的不同点是侧梁组成,包括侧梁本身、侧梁与端梁的连接方式以及侧梁上的附属件等。首先,P80车下侧梁采用通长的冷弯槽钢,取消了P70车下侧梁两端的鱼腹结构(见图1);其次,P80车的下侧梁与端梁采用半包围对接形式,而P70车采用单面对接形式,如图2所示。

由于连接形式的不同,侧梁在底架组对工序的组对方式也不同。P70车的侧梁在组装前是留有端头切头余量的,待底架组对完成后根据端梁外面对侧梁进行配切,这种组装方法的好处是能保证底架对角线差,而且侧梁单件长度精度要求低,适合大批量生产。受结构特点所限,P80车侧梁组装如果采取这种组装方法势必会影响组装效率和组装精度,所以必须采用侧梁单件全长加工完成后,再进行底架组对的组装方案,这就要求侧梁的全长必须与中梁保持一致且挠度也须与中梁匹配,侧梁的加工工艺流程为:号料→钻孔→挠度预制→切头,首先号出侧梁中心线,根据中线定位,利用整体样板划出侧梁腹板、翼缘各孔中心线,然后根据各孔中心线利用摇臂钻床对各孔进行加工。最后利用液压调直机预制挠度,方可进行端头切制,因为预制完挠度后侧梁全长将会缩短,无法保证侧梁长度。

此外,在生产制造过程中需要注意以下影响底架组成组装质量的问题:

(1)底架组对时,必须保证侧梁中心线与中梁中心重合,否则将影响底架对角线差,因此,采用在底架组对夹具中心制作直线导轨推挡,保证该位置精度;

(2)为方便侧墙内衬板插接组装,须保证底架地板与连接角钢间隙为5~8 mm,这需要在底架组对时,底架宽度走上差,而地板宽度尺寸应走下差;

(3)为保证侧墙下部的侧板平面度,连接角钢采用靠尺组对,保证连接角钢的立面与下侧梁腹板面的错牙量在0~1 mm范围内,不得过大或过小。

P80车底架组成的其他组装工序可以参照P70车的进行。

2.2 侧墙组成制造工艺

侧墙组成制造工艺流程为:侧墙组对→侧墙正面焊接→内衬安装座板组对→侧墙背面焊接→侧墙矫正。

P80车侧墙组成制造的质量控制重点之一是侧墙焊接完成后的上侧梁旁弯以及侧柱的外胀、扭曲控制,其次就是侧墙背面各附属件的组装精度控制。根据P80车与P70车侧墙组成结构类似这一特点,可以预测出P80车侧墙组成焊接完成后,在正常状态下的变形情况如图3所示。

图3 侧墙组成焊接变形示意图

为减小上侧梁背面焊缝的焊接变形,上侧梁组装前须在上侧梁中间2.5 m长的直线段内预制出5~10 mm的外弯,在侧墙背面焊接上侧梁与侧板焊缝时,门柱与上侧梁端头之间区域要预制出约200 mm的焊接反变形。为此专门设计制作了侧墙背面焊接夹具以控制上侧梁焊接变形(见图4)。

图4 背面焊反变形示意图

侧墙焊接完成后采用侧墙风压矫正装置对侧柱及门柱外胀进行矫正,保证侧柱、门柱的直线度不超过4 mm。为方便车门安研,侧柱不允许外胀。

由于P80车内衬板采用整体上、下2张拼接而成,所以对侧墙背面安装座板的组对精度要求较高,因此,安装座的组对采用整体靠模样板,整体靠模分别以侧墙上侧梁上平面和门柱外平面进行定位。整体靠模样板的使用保证了各个安装座间的相对尺寸及整体精度。

2.3 车顶组成制造工艺

工艺流程为车顶组对→车顶正面焊接→车顶翻焊→车顶矫正。

P80车车顶组成的质量控制重点是焊接后的变形,根据P80车与P70车车顶组成结构类似这一特点,可以预测出P80车车顶组成焊接完成后,在正常状态下的变形情况如图5所示。

图5 车顶组成变形示意图

针对车顶的焊接变形情况,首先对P80车车顶组对夹具的预制挠度参数进行确定,经过理论分析并参照以往P70车的生产经验,对枕心范围内预制45~55 mm上挠度,枕心外范围预制8 mm的下垂。

同时,为抵消车顶焊接后的收口变形,车顶弯梁、端弯梁圆弧制造时采用反变形工艺,在保证弧长不变的情况下,弦长工艺加长20 mm,车顶组对夹具的圆弧定位板弦长也相应加长20 mm,如图6所示。

图6 车顶组对夹具实物图

2.4 车体钢结构组装

车体钢结构组装工艺流程为:端墙组装→侧墙组装→车顶组装→车体找正→车体卡缝→车体翻焊→车体电焊→车门安研→钢结构交验→钢结构试雨→钢结构表面清理(见图7)。

图7 P80车体实物图

车体钢结构组装关键点在于端墙组装和侧墙组装,因为底架上没有足够的支撑点,端、侧墙的定位及调整都很困难,因此须分别在端梁处加装角柱工艺托板,在侧梁上加装枕柱工艺托板。角柱工艺托板采用5 mm×50 mm×100 mm的钢板制作而成,位于车体四角端梁下方,与端梁下平面焊接,工艺托板的具体位置如图8所示。

组装端墙时,直接将端墙的角柱落在工艺托板上,利用线坠检测端墙左、右方向垂直度,角柱外皮要与侧梁外腹板平齐,满足工艺要求后,利用端部顶缝风缸将角柱与端梁、侧梁间隙顶严,分段焊接角柱与端梁、角柱与侧梁焊缝,焊接牢固后,再切除工艺托板。

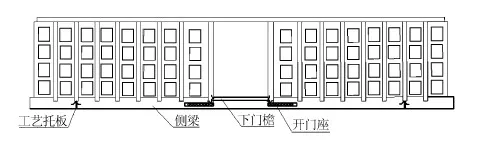

图8 工艺托板安装示意图

组装侧墙时,将侧墙组成吊至组装位置,高度方向以门口处的开门座和枕柱处的工艺托板定位(见图9)。纵向以下门檐定位。调整门口高度、宽度及上侧梁与端墙相对尺寸后,将上侧梁同上端梁进行定位焊接。最后利用气动顶缝装置消除门柱、枕柱同下侧梁的组装间隙,焊接门柱同下侧梁及下门檐间焊缝,焊接枕柱与侧梁间焊缝,最后切下枕柱工艺托板。为加大枕柱工艺托板的承载强度,托板需竖直焊接在侧梁上。

图9 侧墙定位示意图

P80车车体钢结构卡缝工序仍采用车体内外顶缝小车顶严车顶侧梁与上侧梁、侧板与角柱的间隙。可根据P80车与P70车的高度差、宽度差适当微调顶缝小车的相关尺寸。

其他车体组装工序的工艺方法及工装仍沿用P70车。

3 结论

经过实际生产应用和验证,采用上述车体组装工艺方法和质量保证措施后,P80型大容积通用棚车各相关尺寸均达到了设计要求,产品质量得到充分保证,为以后大批量生产该车型提供了有效的工艺技术保障。 □

(编辑:李琳琳)

2095-5251(2016)05-0011-03

2016-04-24

廖 阳(1984-),男,本科学历,工程师,从事铁路货车组装工艺研究和管理工作。

U272.1

B